聚苯胺——新一代环境友好防腐材料

2011-01-19李应平王献红王佛松

李应平,王献红,李 季,王佛松

(1.中国科学院长春应用化学研究所先进生态环境材料国家重点实验室,吉林长春130022)

(2.中国科学院研究生院,北京100039)

聚苯胺

——新一代环境友好防腐材料

李应平1,2,王献红1,李 季1,王佛松1

(1.中国科学院长春应用化学研究所先进生态环境材料国家重点实验室,吉林长春130022)

(2.中国科学院研究生院,北京100039)

普通的金属防腐蚀涂层主要以锌粉为防锈剂,但是大规模使用锌粉容易产生重金属污染,且锌粉的的持续稳定供应也是令人关注的问题。导电高分子具有可逆的氧化还原特性,其金属防腐能力已经得到证实,因此导电高分子作为一种新型的防腐蚀材料受到人们的广泛关注,并逐渐成为当前腐蚀科学领域研究的一大热点。其中聚苯胺以其优异的环境稳定性,合成简单,且价格相对较低,得到了特别的关注,相应的防腐产品也已经在德国、美国和中国等国部分商业化。本文系统总结了国内外在聚苯胺防腐材料方面的基础研究以及实际应用进展,重点探讨了聚苯胺的独特防腐机理,并对目前聚苯胺防腐材料存在的一些问题进行了分析,指出聚苯胺很有希望成为新一代无毒无污染的防腐材料。

导电高分子;聚苯胺;环境友好涂料;防腐

1 前言

金属的腐蚀可以看成是金属冶炼的逆过程,由于自由能上的有利因素,金属的腐蚀是一个自发的过程。由金属腐蚀所造成的经济损失十分巨大,每年世界上因为金属腐蚀造成的直接经济损失占GDP的4%左右,据美国交通部统计,仅桥梁一项,每年因腐蚀引起的直接经济损失就高达59~97亿美元[1]。人们采用各种不同的方法来降低金属的腐蚀,最常用的方法是在金属表面涂覆有机涂层,将金属与腐蚀介质隔离,从而抑制金属腐蚀。但是简单的隔离还不够,为了进一步提高涂层的腐蚀防护能力,往往还要在涂层中添加活性防锈颜料,其中Pb,Cr系防锈颜料在各种颜料中防锈性能最好,曾被广泛用于重防腐领域,但是Pb,Cr等重金属离子严重污染环境,且具有强烈的致癌作用,目前已经较少使用。富Zn涂料是目前用量最大的防腐涂料,其防腐原理是牺牲阳极机理,但所产生的Zn离子为重金属离子,对环境仍然有污染,而且日益面临Zn粉资源的可持续供应的问题,因为按目前的Zn粉用量,到2020年后,Zn将成为紧缺资源。因此,探索新一代环保防腐材料是防腐领域迫在眉睫的一项重大课题。

1985年,Deberry[2]发现在不锈钢上电沉积的聚苯胺膜能显著降低不锈钢在硫酸溶液中的腐蚀速率,从此聚苯胺和其它导电高分子作为一种新型的防腐蚀材料,开始受到人们的关注,并逐渐成为当前腐蚀科学领域研究的一大热点。目前,聚苯胺具有优异的防腐蚀性能,已被大量实验现象证实,聚苯胺防腐蚀涂层已经在德国、美国和中国等国部分商业化。虽然对于聚苯胺的防腐蚀机理还没有形成统一的认识,但是聚苯胺涂料具有重量轻的优点,且具有一定程度的抗点蚀、抗划伤能力,而且与常规的缓蚀剂如钼酸盐、铬酸盐等相比,聚苯胺没有环境污染,是一种来源丰富的绿色防腐材料,有望成为非常有应用前景的新一代防腐材料。下面对近年来国内外在聚苯胺防腐机理、防腐涂料开发等方面的研究和应用进展进行评述分析。

2 聚苯胺的防腐机理

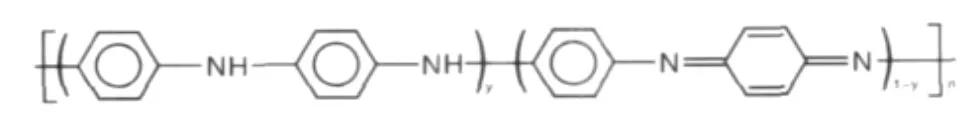

聚苯胺是从苯胺单体出发,通过化学氧化聚合或电化学聚合得到的一类导电高分子材料。聚苯胺可分为本征态和掺杂态两种形式,本征态聚苯胺可视为对苯二胺单元和醌二亚胺单元的共聚物,其基本结构如式1所示:

式1 本征态聚苯胺的结构式,y在0~1之间,n为整数,通常在20~100之间Scheme 1 Chemical structure of undoped polyaniline,y is in the range of 0 to 1,n is integer from 20 to 100

在上述结构中,苯式和醌式含量可以采用氧化或还原方式发生变化,但能够稳定存在的结构主要有全还原态聚苯胺(Leucoemeraldine,LEB)、中间氧化态聚苯胺(Emeraldine,EB),全氧化态聚苯胺(Pernigraniline,PNG)。中间氧化态聚苯胺的y=0.5,即重复单元由3个苯环和1个醌环所组成,是最常见的本征态聚苯胺的存在形式。

本征态聚苯胺可通过化学或电化学方式掺杂得到掺杂态聚苯胺,这种掺杂态聚苯胺可随掺杂率的不同而有不同的电导率,而且可以通过碱或电化学方法进行反掺杂,这种掺杂-反掺杂是可逆的。

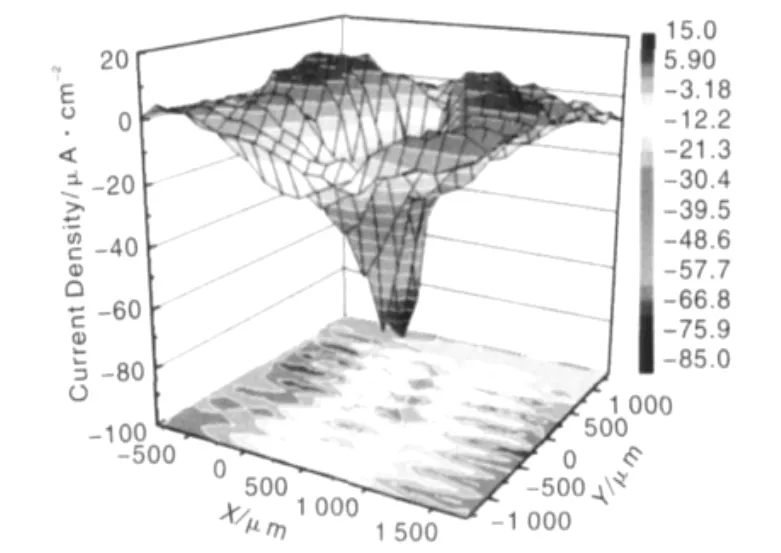

聚苯胺的各种氧化还原态之间的转变如式2所示[3]:

式2 不同氧化态聚苯胺之间的可逆反应Scheme 2 Reversible conversion among various oxidation state of polyaniline

在上述氧化态的转变中,聚苯胺的氧化还原电位为0.15~0.2 V/SCE和0.6~0.7 V/SCE,而金属的氧化还原电位一般为负值,因此聚苯胺的氧化还原电位远高于金属,这是聚苯胺具有金属防腐能力的原因之一。

到目前为止,世界各国的科研人员提出了很多有关聚苯胺的防腐机理,主要包括屏蔽机理[4]、电场机理[5]、双极性涂层机理[6]、吸附机理[7]、阳极保护机理[2]、掺杂剂离子缓蚀机理[8]以及阴极保护机理[9]等,其中阳极保护机理和掺杂剂离子缓蚀机理最受关注,阴极保护机理是最近提出的一种新机理,下面我们主要对上述3种机理进行讨论。

2.1 阳极保护机理

阳极保护机理最早可以追溯到DeBerry[2]的工作,他发现不锈钢样品在电沉积聚苯胺后,开路电压能长时间保持在钝化区,而经电化学阳极钝化后的不锈钢样品其开路电压则很快进入活性腐蚀区,他由此认为聚苯胺能起到给金属提供某种阳极保护的作用。随后许多研究者在不同金属电极表面电化学沉积聚苯胺后都发现样品的开路电压能保持在相应金属的钝化区[10]。Hemers[11]通过XPS发现同空气中自然形成的氧化层和电化学阳极氧化形成的钝化层相比,不锈钢电极在电化学沉积导电高分子后,电极表面钝化层的Cr含量明显提高。需要指出的是,聚苯胺的电化学沉积电位一般要高于金属基底的钝化电位。因此在电化学沉积聚苯胺后,电极表面往往会形成一层钝化层,这层钝化层是保护金属不受腐蚀的关键,而聚苯胺只是起到了稳定钝化层存在的作用。

Wessling[12]首先采用化学合成的聚苯胺来涂覆金属电极,他将各种金属电极浸入聚苯胺分散液中,从而获得聚苯胺涂覆的金属电极。与电化学沉积聚苯胺的方法相比,这种方法在引入聚苯胺涂层的同时不会在聚苯胺/金属界面形成钝化层,因此更能准确地评估聚苯胺的防腐机理。在浸泡期间,聚苯胺涂层能使金属表面形成钝化层,钝化层的形成可以被描述为:纯聚苯胺涂层或含聚苯胺的底漆在Fe表面涂覆后与Fe发生反应,使Fe表面生成由Fe3O4和γ-Fe2O3组成的钝化层,钝化层的形成总是伴随着电位显著地移向高电位,并且使极化电阻增高和腐蚀电流减小。Wessling认为聚苯胺可逆的氧化-还原特性是其发挥钝化作用的重要保证[13],腐蚀介质中的溶解O能将被Fe还原的聚苯胺重新氧化生成氧化态聚苯胺,有利于形成致密的钝化层。

如前所述,聚苯胺的氧化还原反应十分丰富。在一定条件下,本征态聚苯胺可以被可逆地氧化为全氧化态聚苯胺(PNB),也可以被可逆地还原为全还原态聚苯胺(LEB)。在考虑聚苯胺的防腐蚀机制时,聚苯胺的这种特殊的氧化还原性质不应该被忽视。我们采用紫外-可见光谱方法分析导电聚苯胺与铁的相互作用[14],由于紫外光谱中630 nm与330 nm吸收峰的相对强度(I330/I630)可以表征聚苯胺的氧化程度,通过跟踪630 nm和330 nm紫外吸收峰的相对强度随时间的变化(图1),我们可以研究聚苯胺和铁相互作用过程中聚苯胺氧化态发生的变化。随着时间的变化,聚苯胺的氧化状态出现准周期性的变化,在开始的前250 h内,I330/I630不断增加,从1.1逐渐增加到4.8,表明聚苯胺的氧化程度在逐渐降低,聚苯胺被Fe逐渐部分还原为低氧化态聚苯胺(LEB)。但是在反应250 h后,I330/I630开始下降并在400 h时变为1.3,表明聚苯胺的氧化程度开始回升,被还原为LEB的聚苯胺被溶解氧重新氧化为聚苯胺。400 h后,I330/I630又开始增加并在500 h时变为4.7,表明聚苯胺又被Fe部分还原为LB。此后,I330/I630又开始下降,在600 h时变为1.7,表明被还原的聚苯胺又被重新氧化。这种聚苯胺被反复还原和氧化的现象,一直持续到测量结束,表明在与Fe反应期间,聚苯胺的氧化程度发生一个准可逆的变化,众所周知,Fe被氧化后一开始生成水溶性的亚铁离子,但最终生成不溶的氧化铁,是一个不可逆过程,因此聚苯胺在钝化铁的过程中,可能充当了氧化还原催化剂,如图2所示。上述工作的一个非常有价值的启示是:理论上只需要很少量(催化剂量)的聚苯胺,就有可能使涂层具备长效防腐性能。

图3 聚苯胺对Fe和Cu的电耦腐蚀防护的研究示意图Fig.3 Schematic of a polyaniline base/epoxy resin blend coated steel-copper couple

由不同金属之间存在电位差而造成的电耦腐蚀是金属防腐领域的一大难题,由于聚苯胺的氧化还原电位高于绝大部分金属,因此,聚苯胺涂层有可能解决电耦腐蚀的难题。为此,我们研究了聚苯胺对不同金属如Cu和Fe的电耦腐蚀的防护现象,如图3所示,将聚苯胺涂层用于Fe和Cu电耦的防护,40℃下在3.5%NaCl(质量分数)溶液中浸泡,跟踪了溶液中Fe离子浓度(阳极Fe的溶解)和Cu表面剥离面积(阴极Cu表面的涂层剥离)的变化过程。如表1所示,加入1%(质量分数)的聚苯胺,溶液中Fe离子浓度下降了87%,Cu表面涂层剥离面积下降了78%,加入5%(质量分数)聚苯胺的涂层,溶液中Fe离子浓度下降了98%,Cu表面涂层剥离面积下降了99%。表明聚苯胺对Cu和Fe的电耦腐蚀具有优异的防腐效果[15]。

表1 聚苯胺对铁和铜的电耦腐蚀的防护效果Table 1 Concentration of dissolved iron and percentage of delaminated coating area on copper for coated steel-copper couple

2.2 掺杂剂离子缓蚀机理

阳极保护机理虽然是目前被广泛认可的一种机理,但事实上它并不适用于所有的条件。众所周知,金属要受到阳极保护作用必须满足以下两个条件:①在所研究的腐蚀介质中,金属具有钝化行为;②在所研究的腐蚀介质中,聚苯胺的电位要处在相应金属的钝化电位区间。Cook[16]认为,碳钢等金属在酸性或者含侵蚀性离子的中性溶液中很难被钝化,采用阳极保护机理来解释聚苯胺对这类金属的保护作用显得并不合理,因此,他提出聚苯胺的保护作用更有可能来自掺杂剂离子。本征态聚苯胺能通过掺杂的方式引入掺杂剂离子,当聚苯胺被还原的时候,掺杂剂离子能够被释放出来,释放出的掺杂剂离子对金属具有缓蚀作用,从而使得聚苯胺具备防腐功能。Kinlen[17]发现同传统使用的磺酸掺杂剂相比,采用有机磷酸掺杂的聚苯胺防腐效果更好。许多文献也研究了掺杂剂离子的选择对聚苯胺防腐效果的影响[18-24],通常具有缓蚀效果的掺杂剂具有更好的防腐效果,不同对离子掺杂的聚苯胺的防腐效果具有如下的顺序:对甲苯磺酸<樟脑磺酸<磷酸<<苯基膦酸[24]。

基于缓蚀机理,有些作者甚至提出了“智能”防腐涂料的概念[25]。即采用具有缓蚀作用的掺杂剂掺杂聚苯胺,将聚苯胺作为缓蚀剂的存储器,缓蚀剂会按需释放:只有当涂层出现破损或腐蚀介质渗透到达涂层/金属界面引发金属基底和聚苯胺的反应时,缓蚀剂离子才会释放。

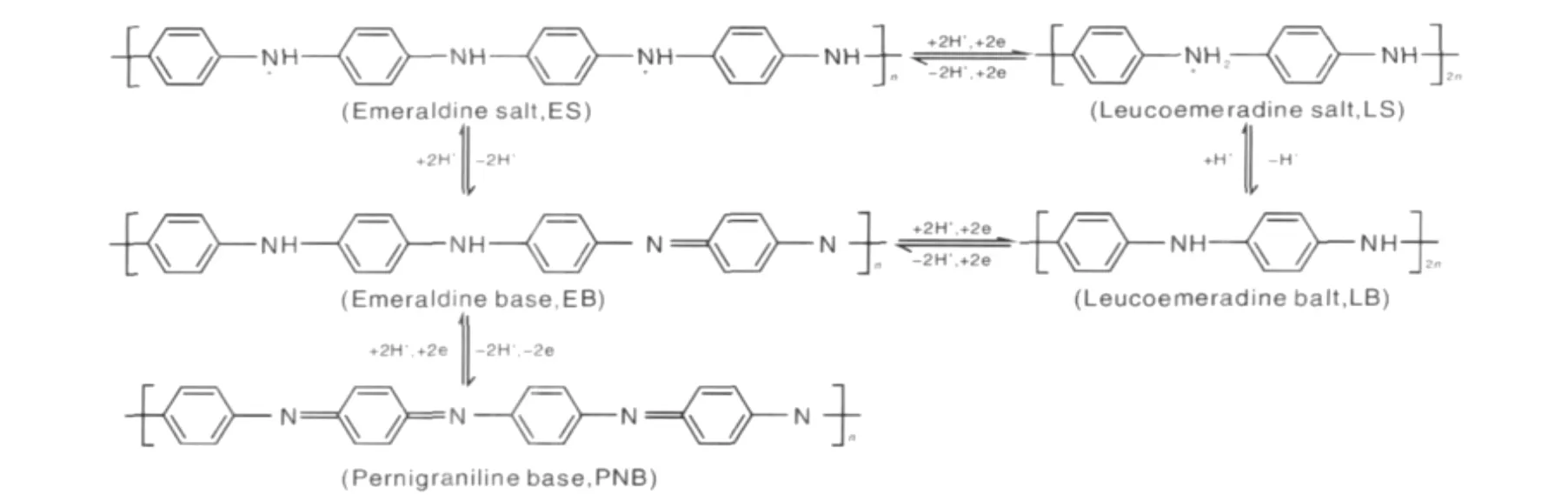

2.3 阴极保护机理

共轭高分子包括聚苯胺、聚比咯和聚噻吩等可以以不同的氧化态形式存在:还原态、本征态和全氧化态。由于还原态在空气中不能稳定存在,关于它的防腐还鲜有研究。Tallman[9]小组研究了一种还原态共轭高分子Poly-2,3-Dihexylthieno[3,4- b]Pyrazine(PC6TP)对铝合金的防腐行为。扫描振动参比电极技术(SVET)(图4)[9]和耦合实验表明,还原态的共轭高分子能提供类似于Zn粉的阴极保护作用:通过自身的氧化来消耗腐蚀介质中的溶解氧从而起到保护缺陷处铝合金的作用。有趣的是,即使是对氧稳定的本征态PC6TP也发现对缺陷处铝合金具有阴极保护作用,而且本征态PC6TP的这种阴极保护作用是通过牺牲涂层下合金中的活性成分实现的。

图4 还原态PC6TP对铝合金的阴极保护:SVET电流分布图显示还原电流出现在涂层缺陷处,说明缺陷处金属受到了阴极保护Fig.4 Cathodic protection of aluminum alloy provided by n-doped PC6TP:SVET current density map showing cathodic protection of AA 2024-T3 by the n-doped PC6TP film containing an artificial defect(reduction current was negative)

我们近期的研究工作表明,本征态聚苯胺对缺陷处的碳钢也能提供另外一种保护,并对机理模型进行了详细阐述。如图5所示,将整个区域分成两部分:A(聚苯胺涂层覆盖区)和B(涂层缺陷区)。A区域的反应历程和传统的阳极钝化保护过程一样:聚苯胺作为催化剂催化溶解O和Fe反应,在Fe表面生成钝化层;B区域远离聚苯胺涂层,金属同聚苯胺的电耦合作用有限,所以B区域里Fe和溶解O直接发生反应。假设A、B区域内O的消耗速度分别为V1和V2,由于聚苯胺的催化作用,V1大于V2。所以,B区域内的溶解O向A扩散,造成B区域内O浓度下降,金属腐蚀速度也随之下降,因此缺陷处金属得到保护,整个过程中聚苯胺起到溶解O消除剂的作用。

图5 本征态聚苯胺对缺陷处钢保护模型Fig.5 Protection model of bare steel at coating defect by polyaniline base

2.4 聚苯胺防腐机理的综合分析

在近30年来的研究中,人们提出了有关聚苯胺防腐机理的几个观点,但就单个机理而言,它只是在特定的实验条件下得到的结论,反映的也只是聚苯胺防腐机理的某一个方面,所以并不完善。当实验条件(例如涂层类型、基底材料、腐蚀环境等)改变后,由此得到的机理往往会不同,有时甚至会相反,这就是至今我们仍得不到一个普适的聚苯胺防腐机理的重要原因。全面地理解聚苯胺的防腐机理十分必要,不仅有利于指导开发新型聚苯胺涂料,还能提高现有聚苯胺涂料的防腐性能。

基于文献分析和前期对聚苯胺防腐机理的系统研究,我们认为,聚苯胺防腐机理的核心就在于聚苯胺独特的氧化-还原能力[13-14],这可以从下面几个方面进行理解:

还原电位聚苯胺具有氧化能力,存在一个还原电位。当聚苯胺的还原电位处于金属钝化电位区间时,聚苯胺就能对金属提供阳极保护作用。阳极保护作用最常见的是聚苯胺对不锈钢的保护,不锈钢在常见的腐蚀介质中(酸性或含侵蚀性离子的腐蚀介质)往往具有低于聚苯胺还原电位的钝化电位。对于碳钢或纯铁而言,在大部分腐蚀介质中其钝化电位都要高于聚苯胺的还原电位,有时甚至不钝化,聚苯胺只有在特定的条件下才能对这类金属提供阳极保护作用[26-27]。对于非钝化的活性金属(Al、Mg及其合金等),聚苯胺则不能提供阳极保护作用。

致密氧化层从电化学角度来讲,如果聚苯胺不能对金属产生阳极保护作用,那么聚苯胺的存在定会加速金属的腐蚀。可事实并非如此,大量实验结果表明,聚苯胺对不能钝化的金属如 Al合金[28]甚至是 Mg合金[29]仍然具有保护作用。这种保护作用,可能来自于聚苯胺作用下生成的致密氧化层,金属和聚苯胺的界面形成致密氧化层的原因与两者的相互作用有关。以Fe为例,对不加聚苯胺涂层的钢铁表面,在Fe表面被腐蚀的过程中,Fe首先被氧化成Fe2+,O2被还原成OH-,而Fe2+和OH-均是水溶性的,必须迁移到某一位置使两者会合后形成Fe(OH)2才能固定下来,Fe(OH)2经进一步氧化形成铁锈FeOOH,γ-Fe2O3或Fe3O4。正是这种迁移,导致所形成的锈层不致密,呈蜂窝状结构,金属的腐蚀能够继续进行。采用聚苯胺保护涂层后,由于聚苯胺能将金属氧化,使得Fe无需经过空气中的O,而只需利用界面间存在的H2O即可被一步氧化生成氢氧化铁,从而不存在Fe2+和OH-迁移问题,因此最终形成致密的氧化层。需要指出的是,这种致密的氧化层和阳极钝化产生的钝化层是不同的,聚苯胺形成的致密氧化层有几个微米厚[12],而阳极钝化形成的钝化层只有几个纳米厚。另外,随着聚苯胺作用下致密氧化层的生成,开路电压往往会出现上升,但很难升至金属的钝化电位区间,这也说明致密氧化层虽厚,但其抑制金属腐蚀的能力并没有阳极钝化层的好。

氧的还原聚苯胺通过可逆的氧化还原反应,能催化O的还原,在以O为主要腐蚀物质的环境中,O的还原对于金属特别是涂层缺陷处金属的腐蚀行为具有重要的影响。在这些环境中,聚苯胺能起到除氧剂的作用,从而降低了金属的腐蚀。

掺杂剂离子对掺杂态聚苯胺而言,掺杂剂离子会通过聚苯胺的还原-氧化过程释放出来。某些本身具有缓蚀作用的掺杂剂离子,可能会促进聚苯胺/金属界面处致密氧化层的形成,或者对涂层缺陷处的金属产生缓蚀作用。

总之,聚苯胺之所以具有防腐作用,就在于聚苯胺本身独特的还原-氧化性质,在不同的条件下,这种性质会以不同的形式表现出来,这也是目前我们看到聚苯胺防腐机理如此丰富的原因。

3 聚苯胺防腐涂层的研发和应用

由于聚苯胺价格昂贵,通常不单独使用,而是与基体树脂配合使用。国外许多公司开展了聚苯胺防腐涂料的研发,其中以德国的Ormecon Chemie公司最为出名,该公司已经研发了几种产品并进入市场,如CORRPASSIV[30]、ORMECONTM[31]等,其中 SHIPPERS CORRPASIV[32]是一种海洋防腐涂料,已成功应用于船舶、港口和码头的防腐。随着人们对环境问题的日益关注,聚苯胺涂料也在向着更加环保的方向发展。Ahmad小组[33-34]研究了一系列植物基树脂/聚苯胺涂料对碳钢的防腐行为,得到了令人满意的结果。Bagherzadeh[35]发现,在双组分水性环氧树脂中加入很少量(0.02%质量)的纳米聚苯胺就能显著地提高涂层的防腐能力,而且即使在腐蚀测试之后,涂层仍然保持着良好的附着力。Ahmad[36]将聚萘胺和聚乙烯醇共混后采用间甲酚-甲醛反应物作为固化剂,制备了聚萘胺的水性涂料,分别在酸性、碱性和含盐离子溶液的腐蚀介质中进行了测试,结果表明,这种涂料对碳钢的腐蚀防护能力甚至超过了已经报道的油性树脂/聚苯胺涂料体系。

国内中国科学院长春应化所基于在聚苯胺领域的长期积累,开发出了两种聚苯胺防腐涂料体系,即掺杂态聚苯胺/聚氨酯体系和本征态聚苯胺/环氧树脂体系[37-39],2005年协助湖南中科本安新材料公司制定了交通部的标准。这两种涂料的施工性能、漆膜的机械物理性能均达到了实用要求,并已经在重型机械、铁路、桥梁和港口工程上推广使用。值得指出的是,在防腐涂料海上挂板实验的过程中,他们发现了导电态聚苯胺具有防止海生物附着的能力[40]。此外,西安交通大学的井新利等人也开展了聚苯胺防腐涂料的研究工作[41-42]。

最近,通过持续的配方改进,中国科学院长春应化所在聚苯胺涂层的防腐效果上取得了重要进展,其中80微米厚的聚苯胺环氧树脂底漆在聚苯胺含量低于5%(质量分数)时,划叉样板的中性盐雾试验仍能达到800 h,与80%(质量分数)富锌底漆的水平相当,由于聚苯胺涂层的密度很低,因此在单位面积的涂层成本方面已经与富锌底漆有很强的竞争力。

4 展望

目前聚苯胺防腐涂料虽然已取得了一定范围的商业应用,但是还有许多问题亟待解决:首先,聚苯胺防腐机理需要更加细致的研究,阐明聚苯胺在不同环境中所发挥的具体作用,有针对性地开发出特种聚苯胺涂料,满足不同环境下的防腐要求。其次,聚苯胺和基体树脂共混是制备聚苯胺防腐涂料最具实用性的方法,因此,提高聚苯胺在基体树脂中的分散性显得十分必要。分散性的提高不但可以提高涂料的防腐性能,同时也可以减少涂料中聚苯胺的含量,降低成本。降低成本的同时也降低了聚苯胺对基体树脂物理机械性能(例如附着力,柔韧性,致密性等)的破坏。第三,研究聚苯胺同其他有机、无机填料的配伍性。目前大部分的研究工作都是针对聚苯胺/基体树脂这样简单的双组分体系进行的,可在实际使用中的涂料往往要添加很多有机、无机填料组分,聚苯胺和这些组分的配伍性如何,目前还没有进行深入的研究。

我们认为聚苯胺涂料未来发展的方向可以归纳为以下几个:

(1)专用化:研发在航空航天、海洋等特殊环境下使用的重防腐涂料,以及不同金属之间相互耦接情况下使用的聚苯胺防腐涂料。

(2)环保化:开发水性聚苯胺涂料,高固分聚苯胺涂料,紫外光固化涂料等系列绿色环保的涂料。

(3)低成本化:通过合理的涂层设计以及增强聚苯胺的分散性,来提高聚苯胺涂料的防腐性能,降低聚苯胺的用量,降低成本。

References

[1]Koch G H,Brongers P H,Thompson N G,etal.Corrosion Costs and Prevention Strategies in the United States[R].Report No.FHWA-RD-01-156.Washington DC:Federal Highway Administration,2002.

[2]Deberry D W.Modification of the Electrochemical and Corrosion Behavior of Stainless-Steels with an Electroactive Coating[J].Journal of the Electrochemical Society,1985,132(5):1 022 -1 026.

[3]Kinlen P J,Menon V,Ding Y W.A Mechanistic Investigation of Polyaniline Corrosion Protection Using the Scanning Reference Electrode Technique[J].Journal of the Electrochemical Society,1999,146(10):3 690-3 695.

[4]Schauer T,Joos A,Dulog L,etal.Protection of Iron Against Corrosion with Polyaniline Primers[J].Progress in Organic Coatings,1998,33(1):20 -27.

[5]Jain F C,Rosato J J,Kalonia K S,etal.Formation of an Active Electronic Barrier at Alsemiconductor Interfaces—a Novel-Approach in Corrosion Prevention[J].Corrosion,1986,42(12):700-707.

[6]Kowalski D,Ueda M,Ohtsuka T.Self-Healing Ion-Permselective Conducting Polymer Coating[J].Journal of Materials Chemistry,2010,20(36):7 630-7 633.

[7]Sathiyanarayanan S,Dhawan S K,Trivedi D C,etal.Soluble Conducting Polyethoxy Aniline as an Inhibitor for Iron in Hcl[J].Corrosion Science,1992,33(12):1 831 -1 841.

[8]Cook A,Gabriel A,Laycock N.On the Mechanism of Corrosion Protection of Mild Steel with polyaniline[J].Journal of the Electrochemical Society,2004,151(9):B 529-B 535.

[9]Yan M C,Tallman D E,Rasmussen S C,etal.Corrosion Control Coatings for Aluminum Alloys Based on Neutral and n-Doped Conjugated Polymers[J].Journal of the Electrochemical Society,2009,156(10):C360-C366.

[10]Kraljic M,Mandic Z,Duic L.Inhibition of Steel Corrosion by Polyaniline Coatings[J].Corrosion Science,2003,45(1):181-198.

[11]Hermas A A,Nakayama M,Ogura K.Formation of Stable Passive Film on Stainless Steel by Electrochemical Deposition of Polypyrrole[J].Electrochimica Acta,2005,50(18):3 640-3 647.

[12]Wessling B.Passivation of Metals by Coating with Polyaniline-Corrosion Potential Shift and Morphological-Changes[J].Advanced Materials,1994,6(3):226 -228.

[13]Wessling B.Corrosion Prevention with an Organic Metal(Polyaniline):Surface Ennobling,Passivation,Corrosion Test Results[J].Materials and Corrosion,1996,47(8):439 -445.

[14]Lu Jinlong(吕金龙),Liu Nianjiang(刘年江),Wang Xianhong(王献红),etal.Mechanism and Life Study on Polyaniline Anti-Corrosion Coating[J].Synthetic Metals,2003,135-136(4):237-238.

[15]Chen Yun(陈 云),Wang Xianhong(王献红),Li Ji(李季),etal.Polyaniline for Corrosion Prevention of Mild Steel Coupled with Copper[J].Electrochimica Acta,2007,52(17):5 392-5 399.

[16]Cook A,Gabriel A,Siew D,etal.Corrosion Protection of Low Carbon Steel with Polyaniline:Passivation or Inhibition? [J].Current Applied Physics,2004,4(2-4):133-136.

[17]Kinlen P J,Ding Y,Silverman D C.Corrosion Protection of Mild Steel Using Sulfonic and Phosphonic Acid-Doped Polyanilines[J].Corrosion,2002,58(6):490 -497.

[18]da Silva J E P,de Torresi S I C,Torresi R M.Polyaniline/Poly(Methylmethacrylate) Blends for Corrosion Protection:The Effect of Passivating Dopants on Different Metals[J].Progress in Organic Coatings,2007,58(1):33 -39.

[19]Paliwoda-Porebska G,Stratmann M,Rohwerder M,etal.On the Development of Polypyrrole Coatings with Self-Healing Properties for Iron Corrosion Protection[J].Corrosion Science,2005,47(12):3 216-3 233.

[20]Plesu N,Ilia G,Pascariu A,etal.Preparation,Degradation of Polyaniline Doped with Organic Phosphorus Acids and Corrosion Essays of Polyaniline-Acrylic Blends[J].Synthetic Metals,2006,156(2-4):230-238.

[21]Riaz U,Ahmad S A,Ashraf S M,etal.Effect of Dopant on the Corrosion Protective Performance of Environmentally Benign Nanostructured Conducting Composite Coatings[J].Progress in Organic Coatings,2009,65(3):405 -409.

[22]Samui A B,Phadnis S M.Polyaniline-Dioctyl Phosphate Salt for Corrosion Protection of iron[J].Progress in Organic Coatings,2005,54(3):263-267.

[23]Azim S S,Sathiyanarayanan S,Verikatachari G.Anticorrosive Properties of PANI-ATMP Polymer Containing Organic Coating[J].Progress in Organic Coatings,2006,56(2/3):154-158.

[24]Williams G,Gabriel A,Cook A,etal.Dopant Effects in Polyaniline Inhibition of Corrosion-Driven Organic Coating Cathodic Delamination on Iron[J].Journal of the Electrochemical Society,2006,153(10):B425-B433.

[25]Kendig M,Hon M,Warren L.Smart'Corrosion Inhibiting Coatings[J].Progress in Organic Coatings,2003,47(3/4):183-189.

[26]Nguyen T D,Nguyen T A,Pham M C,etal.Mechanism for Protection of Iron Corrosion by an Intrinsically Electronic Conducting Polymer[J].Journal of Electroanalytical Chemistry,2004,572(2):225-234.

[27]Zhu H,Zhong L,Xiao S,etal.Accelerating Effect and Mechanism of Passivation of Polyaniline on Ferrous Metals[J].Electrochimica Acta,2004,49(28):5 161-5 166.

[28]Sathiyanarayanan S,Azim S,Venkatachari G.Performance Studies of Phosphate-Doped Polyaniline Containing Paint coating for Corrosion Protection of Aluminium alloy[J].Journal of Applied Polymer Science,2008,107(4):2 224-2 230.

[29]Tallman D E,Spinks G,Dominis A,etal.Electroactive Conducting Polymers for Corrosion Control Part 1.General Introduction and a Review of Non-Ferrous Metals[J]. Journal of Solid State Electrochemistry,2002,6(2):73-84.

[30]Wessling B,Posdorfer J.Corrosion Prevention with an Organic Metal(Polyaniline):Corrosion Test Results[J].Electrochimica Acta,1999,44(12):2 139-2 147.

[31]Wessling B,Posdorfer J.Nanostructures of the Dispersed Organic Metal Polyaniline Responsible for Macroscopic Effects in Corrosion Protection[J].Synthetic Metals,1999,102(1/3):1 400-1 401.

[32]Wessling B.Dispersion as the Link between Basic Research and Commercial Applications of Conductive Polymers(Polyaniline)[J].Synthetic Metals,1998,93(2):143 -154.

[33]Alam J,Riaz U,Ahmad S.High Performance Corrosion Resistant Polyaniline/Alkyd Ecofriendly Coatings[J].Current Applied Physics,2009,9(1):80 -86.

[34]Ahmad S,Ashraf S M,Riaz U,etal.Corrosion Studies of Polyaniline/Coconut Oil Poly(Esteramide Urethane)Coatings[J].Polymers for Advanced Technologies,2005,16(7):541-548.

[35]Bagherzadeh M R,Mahdavi F,Ghasemi M,etal.Using Nanoemeraldine Salt-Polyaniline for Preparation of a New Anticorrosive Water-Based Epoxy Coating[J].Progress in Organic Coatings,2010,68(4):319 -322.

[36]Ahmad S,Ashraf S M,Riaz U,etal.Development of Novel Waterborne Poly(1-Naphthylamine)/Poly(Vinylalcohol)-Resorcinol Formaldehyde-Cured Corrosion Resistant Composite Coatings[J].Progress in Organic Coatings,2008,62(1):32 -39.

[37]Zhang Jinyong(张金勇),Li Ji(李 季),Wang Xianhong(王献红),etal.The preparation Method of Electrically Conductive Solventless Anti-Corrosion Materials—Polyaniline(导电聚苯胺无溶剂防腐涂料的制备方法):CN98116978.3[P].1998-07-30.

[38]Wang Xianhong(王献红),Sun Zuxin(孙祖信),Geng Yanhou(耿延候),etal.The Preparation Method for Electrically Conductive Anti-fouling Anti-corrosion Materials-Polyaniline(导电聚苯胺防污防腐涂料的制备方法):CN97115977.7[P].1997-10-25.

[39]Li Ji(李 季),Lü Jinlong(吕金龙),Wang Xianhong(王献红).A Poly-aniline Anti-corrosion Coating and Its Preparation Method(一种聚苯胺防腐脂及其制备方法):CN03121402.9[P].2003-03-28.

[40]Wang X H,Li J,Zhang J Y,etal.Polyaniline as Marine Antifouling and Corrosion-Prevention agent[J]. Synthetic Metals,1999,102(1/3):1 377-1 380.

[41]Jing Xinli(井新利),Wang Yangyong(王杨勇).A Preparing Technology of Polyaniline Anti-corrosion Materils(一种聚苯胺防腐涂料的制备工艺):CN01138153.1[P].2002-07-17.

[42]Jing Xinli(井新利),Wang Yangyong(王杨勇),Qiang Junfeng(强军锋).Preparing for Anti-corrosion Materils-Polyaniline(聚苯胺防腐涂料的制备工艺):CN02139434.2[P].2002-09-20.

Polyaniline—A New Generation of Environmentally Friendly Anticorrosion Material

LI Yingping1,2,WANG Xianhong1,LI Ji1,WANG Fosong1

(1.Key Laboratory of Polymer Ecomaterials,Changchun Institute of Applied Chemistry,Chinese Academy of Sciences,Changchun 130022,China)

(2.Graduate university of Chinese Academy of Sciences,Beijing 100039,China)

Common metal anticorrosion coatings are generally based on zinc powder;however,mass use of zinc based coating may cause heavy metal pollution in the media,and there also exists concern for the sustainable supply of zinc resource.Conducting polymers possess reversible redox performance,which enables them to be the new anticorrosion agents,and their anticorrosion performance has attracted intense attentions since late 1980s.Among them,polyanilines are of particular interest due to their environmental stability,easy synthesis,and relatively low cost.The prominent protection performance of polyaniline has been confirmed by numerous experiments,and some anticorrosion coating products have been developed in Germany,the United States and China.The progress in basic research and practical application of polyaniline as anticorrosion material is systemically reviewed,and the unique protection mechanisms of polyaniline are discussed in detail.Analyses are also made on the existing problems in polyaniline anticorrosion materials.It is concluded that the polyanilines are expected to be the new generation of anticorrosion material with nontoxic and pollution-free characteristics.

conducting polymer;polyaniline;environmentally friendly paint;anticorrosion

U465.3;TB44

A

1674-3962(2011)08-0017-08

2011-04-28

王献红,男,1966年生,研究员,博士生导师