节能技术之二十一 除氧器排汽回收利用节能技术

2011-01-18郭江龙

除氧器是将锅炉给水加热到对应工作压力下饱和温度,并利用热力学或化学原理除去溶解于给水中的氧及其它气体的混合式加热器,它能够有效防止和降低锅炉给水管道、省煤器和其它附属设备的腐蚀。除氧器工作过程中排废气时,大部分蒸汽会随废气排出,引起热能和工质的损失。损失的大小与其结构型式、运行参数、排气管直径及排气阀开度等因素有关。

问题提出:除氧器排出的蒸汽,一般为除氧器用汽量的5%,排汽温度在180 ℃左右。如果排汽直接排入大气既浪费工质,又损失热量。目前应用较多的是将排汽引入凝汽器回收。此时,在排汽口上装设两只并联电磁阀,一个通大气,一个通凝汽器。启动初期,关闭通凝汽器电磁阀、开启通大气电磁阀,除氧器对空排汽;当除氧器压力升高到一定值后,关闭通大气电磁阀、开启通凝汽器电磁阀,利用凝汽器真空将气体吸走,以回收排气时带走的工质。这种方式虽然能够有效回收工质,但排汽的热能却白白浪费了,并且还会增加凝汽器的热负荷,影响凝汽器真空。

推荐方法:推荐采用喷射式热泵技术对除氧器排汽进行回收。喷射式热泵由喷嘴(单或多孔)、接受室、混合室和扩压器四部分组成。一定压力的蒸汽或水作为驱动介质,流经喷嘴射出时,在其喉管处形成一定的低压,从而将除氧器排汽吸入,经混合室进一步混合,进行能量和质量交换后,通过扩压器将混合后工质的动能转换成压能,压力进一步升高,沿扩压器出口端被输送至用户处。根据驱动介质的不同,喷射式热泵分为射液式和射汽式两种:射液喷射式热泵驱动介质为低温除盐水,利用除氧器排汽提高除盐水温度,对外供热或引入除氧器除盐水母管;射汽喷射式热泵驱动介质为冷再蒸汽,将除氧器排汽抽吸入后,形成中温中压蒸汽,接入厂用蒸汽母管。

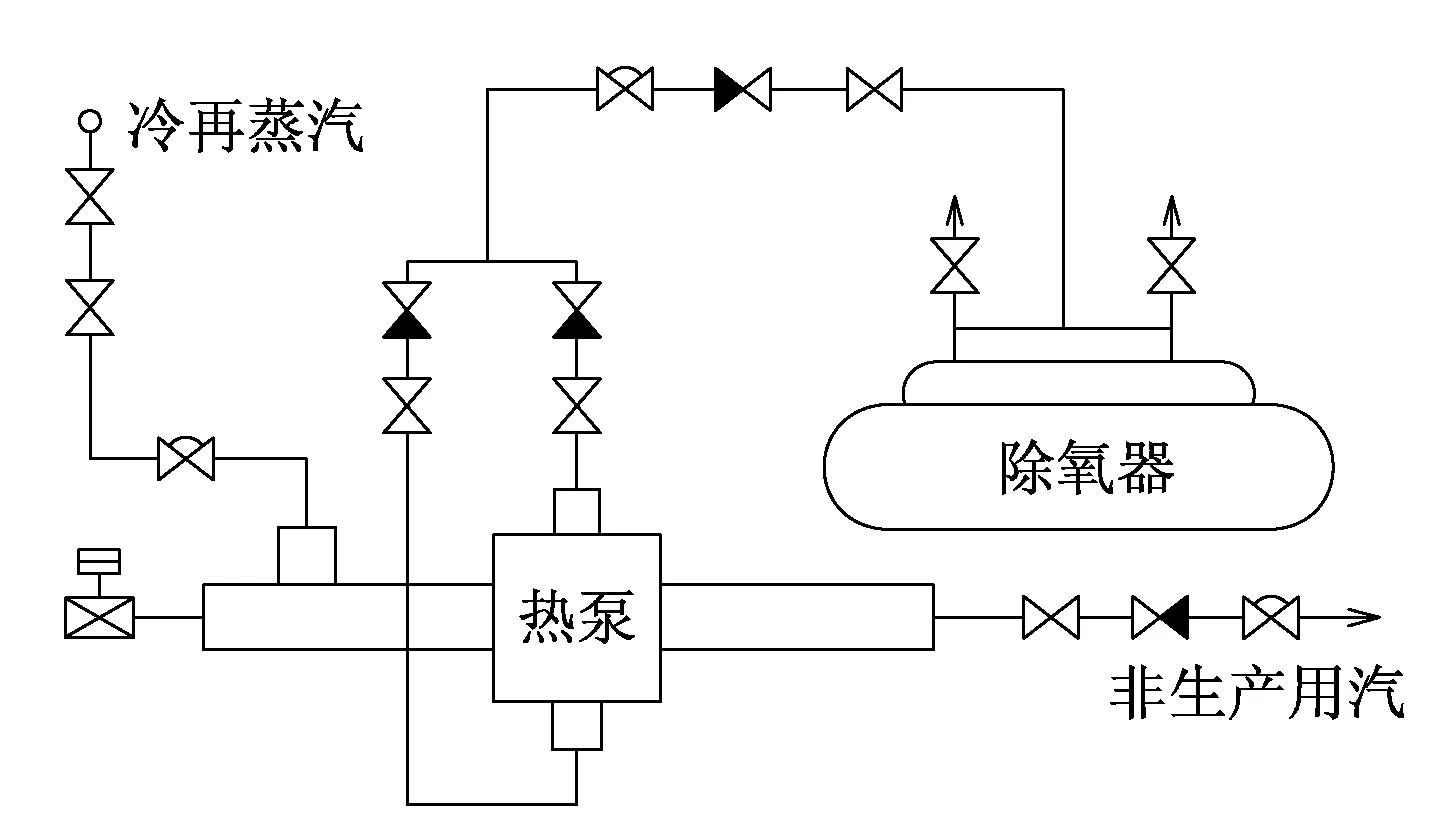

应用实例:以某300 MW机组为例,图1是应用射汽喷射式热泵回收除氧器排汽的原则性热力系统图。该热泵采用双喷嘴结构,驱动汽源为机组冷再蒸汽,回收除氧器排汽后形成压力0.8~1.0 MPa、温度230 ℃左右的出口蒸汽,接入厂高辅汽至生活汽母管。按机组年利用小时数5 500 h统计,除氧器排汽中蒸汽含量2.0 t/h,运行时饱和蒸汽焓2 758 kJ/kg,年回收热量30 338 GJ,折合标煤1 035.14 t。按现行标煤单价800元/t计算,每年可节约生产成本93.16万元。

图1 射汽喷射式热泵回收除氧器排汽原则性热力系统

建议:喷射式热泵是根据工作介质(蒸汽或水)和除氧器排汽参数设计的非标专用设备。通过内部结构的设计,来控制混合加热和扩压的“时机”,使两者在高速的瞬间良好的混合,这样噪声和振动几乎完全消失。另外,通过研究多工况的极限状态,使工作点远离极限状态点,从而使设备能够稳定工作。因此,在应用喷射式热泵技术回收除氧器排汽时,应特别关注热泵的设计,以最大限度提高这项节能技术的经济效益。

撰稿:河北省电力研究院:郭江龙