西曲矿18202工作面抽放效果分析

2011-01-17李文军

李文军

(山西西山煤电股份公司西曲矿,山西 古交 030200)

1 工作面概况

1)山西西山煤电股份公司西曲矿18202工作面地面位于220 kV高压铁塔以西,南坪上回风井井口南400 m。地表均为黄土覆盖,盖山厚度110~245 m;井下位于南二盘区中部,南983运输大巷以南,南邻已回采的18203工作面,北邻正在回采的18201工作面,上覆 2#、3#煤 12203、12204 采空区。

2)该工作面走向长980 m,倾斜长158 m,8#煤层厚度稳定,煤厚3.85 ~4.39 m,平均4.05 m。8#煤直接顶板为4.36 m的石灰岩,往上是2.15 m的细砂岩,直接底板为2.70 m的细砂岩。煤层整体倾向正南,中部受断层影响,形成小型褶曲,倾角40°~60°,平均 50°。

3)工作面水文地质条件较复杂,主要影响因素为8#煤层上覆灰岩裂隙水和南三2#、3#轨道下山、皮带下山存有大量采空积水,预计工作面在掘进过程中顶板会有淋水,构造裂隙发育处有涌水,预计正常涌水量4.0 m3/h,最大涌水量15 m3/h,建议施工队组配备相应的排水设备。

4)根据西曲矿南二盘区煤层瓦斯基本参数测定报告,南二盘区8#煤层18202工作面:煤的孔隙率为3.57% ~3.62%,煤层透气性系数为 0.104 ~0.117 m2/(MPa2·d),百米钻孔初始瓦斯涌出强度为18.035 3 ~18.255 0(min·hm),钻孔自然瓦斯流量衰减系数为 0.048 8 ~0.056 7。

2 瓦斯抽放方法的选择

18202工作面瓦斯来源于本煤层和上部邻近层有效卸压区内及围岩涌出,而邻近层处于冒落带(当瓦斯邻近层距开采层距离小于10倍采高)时,其中大量的瓦斯会直接进入采空区,当回采工作面的采空区积存大量瓦斯时,往往被漏风带入生产巷道或工作面,造成瓦斯超限而影响生产,根据该矿已采相邻工作面18201瓦斯来源分析,本煤层瓦斯涌出量占44.6%,上部邻近层有效卸压区内及围、采空区涌出的瓦斯占55.4%。因此,18202工作面瓦斯抽放采用高位裂隙带抽放和本煤层抽放两种方法。

3 抽放钻孔的布置

3.1 本煤层抽放钻孔布置

1)钻孔角度:工作面煤层倾角40°~60°,煤层接近水平,钻孔倾角确定为50°。

2)钻孔长度:工作面倾向长158 m,为了提高抽放率从多打孔,加深钻孔方面考虑,在工作面正巷切眼处沿倾向方向施工顺层钻孔,钻孔间距为3 m,孔深140 m,孔径为113 mm。

3)钻孔数量:共施工抽放钻孔326个,本煤层钻孔总进尺为45 640m。

3.2 高位裂隙带抽放钻孔布置

1)钻孔角度:根椐已采工作面18203、18201工作面最佳抽放效果时的抽放钻孔角度确定。计算方法采用开采层巷道向冒落拱顶部打钻孔抽放法计算,上覆岩层冒落角为65°,顶板裂隙带高度依据相邻采空区18203、18201工作面抽采效果分析,以8#煤顶板为基础,其裂隙带高度为15倍的采高,确定为60 m,保护煤柱为25 m,采高为4.04 m。

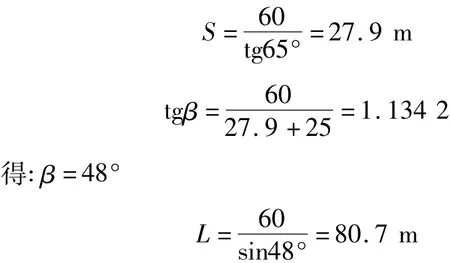

计算公式如下:(钻孔终孔口垂高选取60 m)

式中:

S—钻孔伸入工作面水平投影距离,m;

β—钻孔倾角,°;

L—钻孔深度,m。

综上所述,钻孔角度确定为 48°,钻孔深度取80 m。

2)为了提高18202高位抽放效率从多打孔、加深钻孔方面考虑,在工作面回风巷煤柱与顶板之间沿采空区方向施工钻孔。钻孔间距为5 m,孔深为80 m,孔径113 mm。

3)钻孔数量:共施工抽放钻孔196个,采空区高位裂隙带钻孔总进尺为15 680 m。

4 封孔工艺

封孔使用材料为聚胺脂、麻袋片、注液导气管、聚乙稀管。封孔设备采用聚胺脂封孔泵。

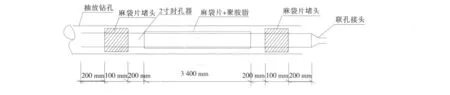

1)高位裂隙带抽放钻孔封孔工艺。根据已采工作面18203、18201工作面封孔经验,为提高抽放效果高位裂隙带封孔长度为4 m,首先在封孔管距两端200 mm各做一个100 mm的麻袋片堵头,再隔200 mm用绑丝将3 m长的麻袋片绑在封孔管上,然后将甲乙组聚胺脂以1∶1.5的比例倒入同一桶内混合并立即用木棒快速搅拌均匀,当液体由黄褐色稍变成乳白色时,停止搅拌,将搅匀的液倒在麻袋片上并将封孔管送入钻孔。封孔示意图见图1。

图1 封孔示意图

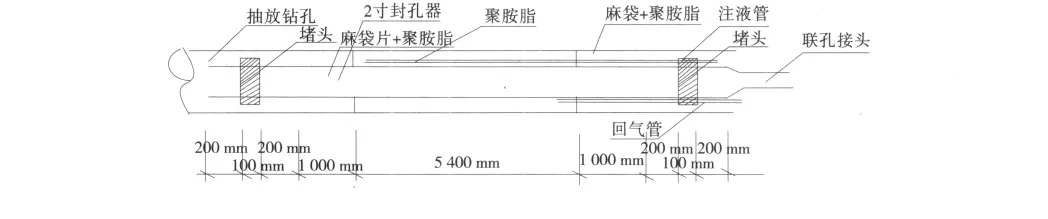

2)本煤层抽放钻孔封孔工艺。根据已采工作面18203、18201工作面封孔经验,考虑到顶板对煤层的压力使煤层结构发生变化,为提高抽放效果本煤层封孔长度为8 m,首先在距封孔管两端200 mm处各做一个100 mm的麻袋片堵头,再隔200 mm用绑丝将1 m长的麻袋片绑在封孔管上(将注液管及回气管绑在一根封孔管上)。然后用相同的器具将甲乙组聚胺脂以1∶1.5的比例倒入同一桶内混合并立即用木棒快速搅拌均匀,当液体由黄褐色稍变成乳白色时,停止搅拌,将搅匀的液倒在麻袋片上并将封孔管依次送入钻孔完成对接(绑有注液管及回气管的封孔管在钻孔外侧),最后用聚胺脂注浆泵与注液管连接开始往孔内注液,当回气管中流出聚胺脂时停止注液并将注液管与回气管堵死。封孔示意图见图2。

图2 封孔示意图

5 抽采系统

1)瓦斯抽采泵。目前,该矿仅在南二高瓦斯盘区(矿井其它区域均为低瓦斯区)安装一套移动式瓦斯抽采系统,瓦斯抽采泵站位于南二瓦斯抽放通道内,该地点处在新鲜风流中。移动抽采泵站采用的是山东淄博博山开发区真空设备厂生产的2BEC-42型水环式真空泵2台(其中一台运行,一台备用),电机功率为200 kW,使用电压为660 V,最大抽气量为150 m3/min,极限真空度为84 kPa。

2)瓦斯抽采管路。瓦斯抽采管路由主管和干管组成,主管采用直径315 mm聚氯乙烯管1 704 m,干管采用直径315 mm聚氯乙烯管2 416 m和直径200 mm聚乙烯管800 m。

3)钻机设备、钻具及封孔方法。该矿在册钻机有煤科院西安分院生产的 ZDY4000S型4台、ZDY4000L型1台,江苏中煤矿山设备有限公司生产的CMS1-6200/80型钻机1台。

目前,江苏中煤矿山设备有限公司生产的CMS1-6200/80型钻机在南二盘区9#煤集中巷施工本煤层抽采钻孔,煤科院西安分院生产的ZDY4000L型钻机在南四盘区8#煤集中巷施工本煤层抽采钻孔。2台钻机配套钻杆直径为73 mm,长度为1 500 mm。钻孔开孔直径113 mm,终孔直径113 mm,钻孔深度300 m。

6 瓦斯抽放效果分析

6.1 18202本煤层抽放效果分析

18202工作面本煤层抽放采用的是预抽方法,于2009年12月1日开始抽放,预抽时间为6个月,共连接瓦斯抽放钻孔282个,累计抽放4 274 h,累计抽放纯瓦斯量556 867 m3。抽放瓦斯浓度随着时间的延长正在逐渐减少,抽放期间瓦斯浓度最大为33.3%,最小为16.18%,平均24.8%。抽放负压平均为51 kPa,抽放纯瓦斯量最大为3.84m3/min,最小为 0.634 m3/min,平均 2.14 m3/min。

6.2 18202回风巷高位裂隙带抽放效果分析

2010年7月26日,18202回风巷高位裂隙带抽放孔开始抽放,通过对钻孔各项抽放数据的观测得知当工作面推过钻孔2~15 m时,钻孔开始抽放,其抽放浓度为5~10%,抽放纯瓦斯量为0.8~1.0 m3/min;当工作面推过钻孔30~100 m时,钻孔抽放效果逐渐上升并达到最大,其抽放浓度为15~25%,抽放纯瓦斯量为1~3 m3/min;当工作面推过钻孔100 m后,钻孔抽放流量逐渐衰减,其抽放浓度为10%左右,抽放纯瓦斯量为0.5~1 m3/min(调节状态下抽放)。钻孔伸入工作面应不小于40 m,因伸入工作面距离较长时,其抽放效果较好,平均为3 m3/min左右。钻孔垂高应根据工作面采高及裂隙带高度确定,西曲矿8#煤层回风巷抽放钻孔终孔垂高应保持在35 m以上。

通过对18202工作面的瓦斯抽放,有效解决了工作面回采时瓦斯超限的问题,为18202工作面的安全生产提供了保障,随着产量的逐年增加,采掘向深部发展,瓦斯涌出量逐年升高,瓦斯治理难度越来越大,在完善通风系统、加强通风管理的基础上,必需大力开展瓦斯抽放工作。