延长腐蚀油井检泵周期

2011-01-17中国石化河南油田分公司第一采油厂采油工艺QC小组

中国石化河南油田分公司第一采油厂 采油工艺QC小组

(河南 南阳 473132)

在机械采油工艺中,抽油机采油方式占主导地位。目前中国石化河南油田采油一厂共有采油井1 270口,其中抽油机井总数占全厂油井总数的99%以上,而抽油井检泵周期(单井检泵周期是油井最近2次检泵作业之间的实际生产天数)是反映抽油机井管理水平的一项重要指标,检泵周期的长短不但与完成全厂原油生产任务密切相关,而且直接影响生产成本的控制。

随着油田开发进入后期,产出液含水达到90%以上。根据实验数据,当油井产出液含水达到74.02%以上时,产出液换相,由油包水型换为水包油型,井下杆、管表面也由亲油性变为亲水性。杆管表面失去了原油的润滑作用,产出水直接接触金属,产出液中的H2S和CO2会使杆管产生腐蚀现象。据统计,2009年发现腐蚀油井109口,比2008年同期增加作业125井次,造成巨大的经济损失。

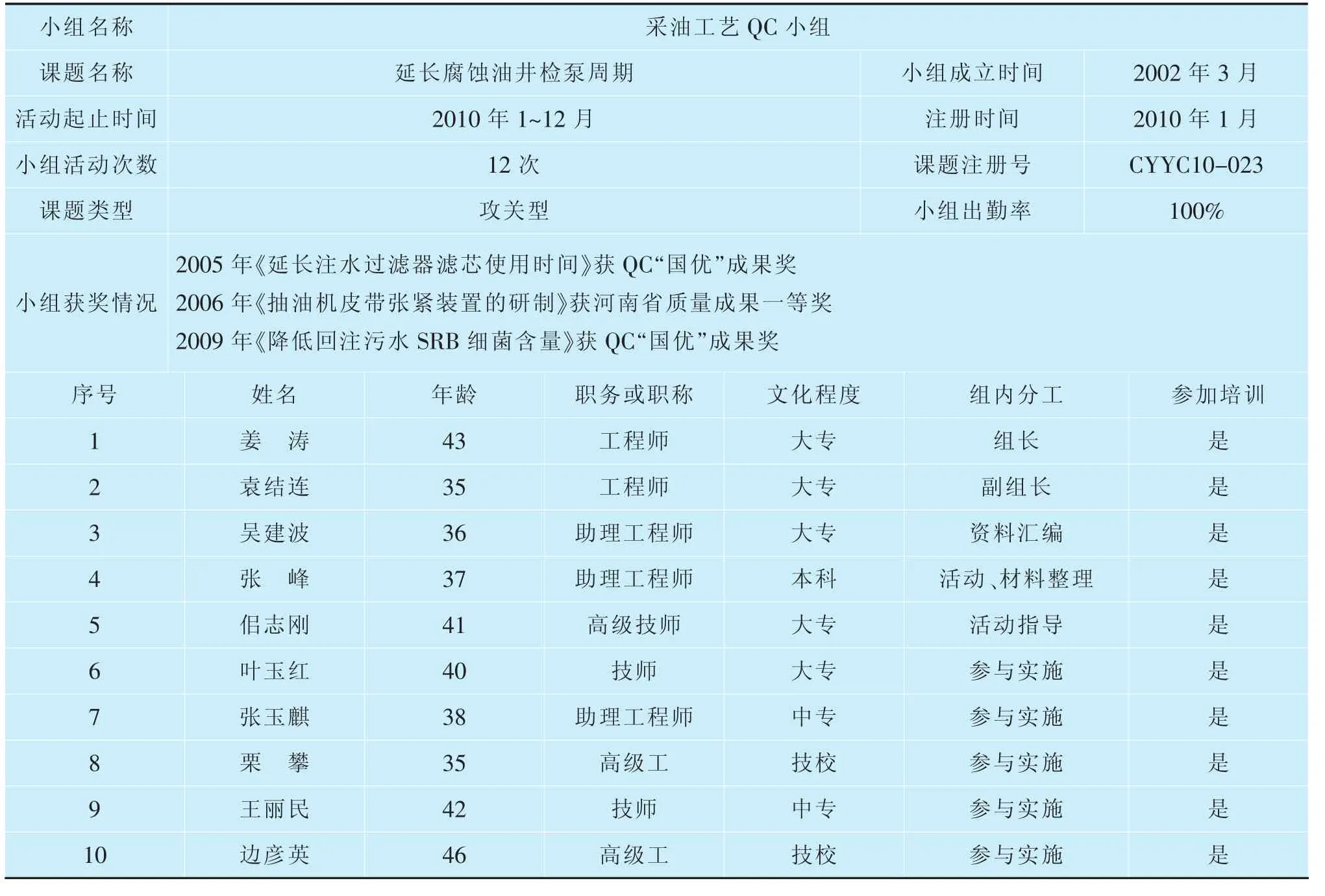

1 小组概况

如表1为小组概况。

2 选择课题

2.1 腐蚀油井检泵周期短

据统计,2009年中国石化河南油田采油一厂正常油井平均检泵周期达到了508d,而腐蚀油井平均检泵周期只有135d,远低于正常油井平均检泵周期值。

表1 小组简况表

2.2 影响原油产量

2009年发现109口腐蚀油井,比2008年同期增加作业125井次,检泵周期降低,作业占生产达到7 825h,减少原油产量3 080t(见表2)。

表2 腐蚀油井作业影响原油产量统计表

针对以上2点我们选择课题为延长腐蚀油井检泵周期。

3 现状调查

首先,小组对腐蚀油井作业情况进行了调查。据统计,2009年增加作业125井次,杆、管大量腐蚀报废,造成经济损失625万元。

其次,小组成员对2009年全厂腐蚀油井检泵周期低的原因进行调查,并做出了调查表(见表3)。

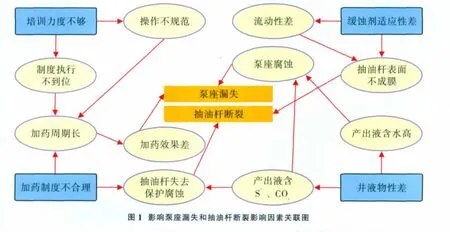

从以上统计调查结果可看出,泵座漏失和抽油杆断裂这2项占累积频率的88.8%,如果我们通过活动解决这个问题,根据平均检泵周期计算公式:

式中—平均检泵周期,d;

∑Td—统计井检泵周期之和,d;

∑na—统计井数之和,井次。

腐蚀油井平均检泵周期将可以延长100d以上:

那么,腐蚀油井平均检泵周期将达到250d左右(135+119=253d)。

表3 2009年腐蚀油井作业造成检泵周期降低情况统计表

4 设定目标

根据现状调查中的计算结果,小组成员经过讨论后认为将腐蚀油井平均检泵周期活动目标选定在220d比较合适。

设定目标值:腐蚀油井检泵周期由活动前的135d延长到220d。

5 原因分析及要因验证

5.1 原因分析

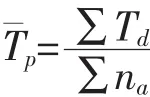

针对泵座漏失和抽油杆断裂的问题,我们QC小组根据调查的情况,开展讨论,绘制出了泵座漏失和抽油杆断裂影响因素关联图(见图1)。

通过关联图,小组成员分析认为影响泵座漏失和抽油杆断裂的边缘因素有4个,即:培训力度不够,加药制度不合理,井液物性差,缓蚀剂适应性差;小组成员对以上边缘因素逐一进行了验证。

5.2 要因验证

验证一:培训力度不够。

我们对操作人员进行了加药日常操作技术抽查提问,由技术主管和高级技师进行提问评议,并认真组织业务知识考核。

结论:通过对所有操作人员的抽查、考核,合格率达到100%,故确认该因素为非要因。

验证二:加药制度不合理。

活动前,在油井套管加缓蚀药剂现场实施过程中,根据经验采用的加药制度是每15d加药一次,每口井、每次加缓蚀药剂8~10kg。

而在发现的109口腐蚀油井中,每口井的产液量不尽相同,有的相差很大(产液量相差范围在10~80m3/d之间)。经过计算,对于产液20m3/d以下的油井,加药浓度相当于50mg/L(50ppm),但对于产液30m3/d以上的油井,加药浓度相只当于 30mg/L (30ppm),浓度明显偏低,缓蚀效果差。

我们通过室内实验做出了加药浓度与缓蚀效果对比实验,具体实验数据见表4。

表4 缓蚀剂加药浓度与缓蚀效果对比表

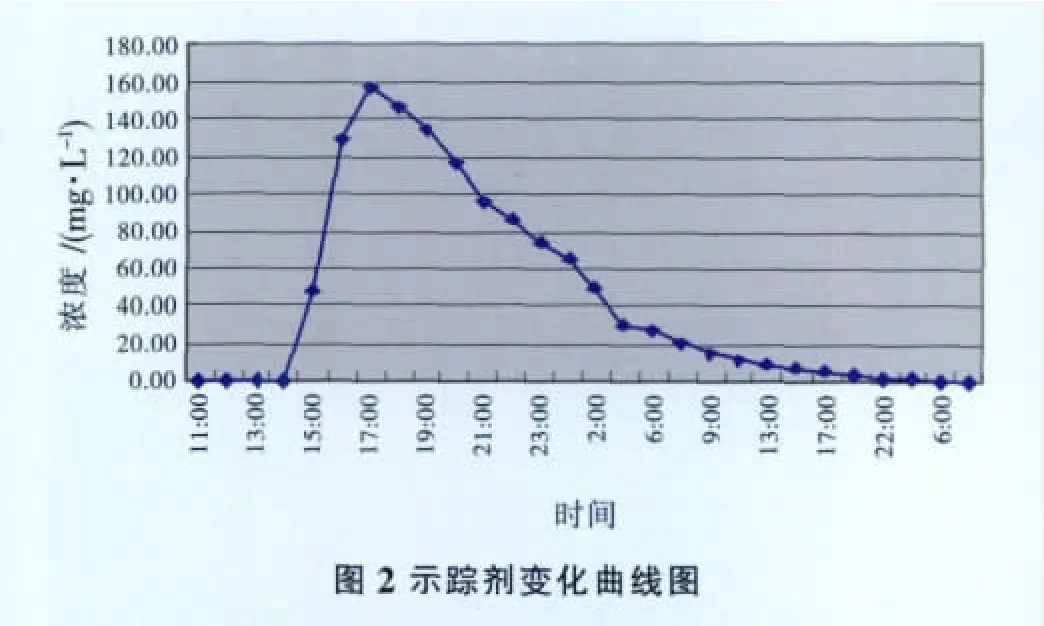

同时我们现场做了示踪剂测算套管加药峰值变化实验(见图2),加入方式:将20kg示踪剂用水完全溶解,套管加入 ,并用100L清水从冲洗附着在套管壁内示踪剂。取样:每小时取样一次,送化验室检测。

H11-9井产液量为23.2m3/d,由实验数据可以明显看出,该种加药制度下,缓蚀有效期在3h左右,3d后基本测不到。该种方法加药有效期短,且不稳定。

验证结果:以上实验数据表明,加药浓度和加药周期的不同决定了缓蚀效果的好坏。因此基于够用且不浪费的加药原则,通过实验确定合理的加药制度是必要的,故确认该因素为要因。

验证三:井液物性差。

采油时,当产出液流体从相对高温高压地层流入井筒时,由于压力和温度的急速降低,CO2析出地层,与铁离子反应,产生以碳酸亚铁为主的腐蚀。其次,由于油井中有硫酸盐还原菌(SRB)的存在,硫酸盐还原菌产生生物催化作用,使井液中SO42-离子氧化被吸附的氢,将SO42-中的S6+还原成S2-,S2-造成井下管柱腐蚀,其主要成分是硫化亚铁颗粒,所以也会产生硫化亚铁腐蚀垢。

采出层的确定取决于生产需要,井液物性差这个因素不在我们QC小组控制范围之内,故确认该因素为非要因。

验证四:缓蚀剂适应性差。

活动前使用的缓蚀剂为SLH-2型常规缓蚀剂,小组成员通过“井下挂片法”对该型缓蚀剂的使用效果进行了统计(见图3)。

由图3可以看出,目前使用的缓蚀剂实际最高缓蚀率才达到77.8%,最低只达到21.2%没有达到企业标准(缓蚀率≥90%)。故确认该因素为要因。

验证结果:经过对所有末端因素的逐条验证,我们确定要因有2条:①缓蚀剂适应性差;②加药制度不合理。

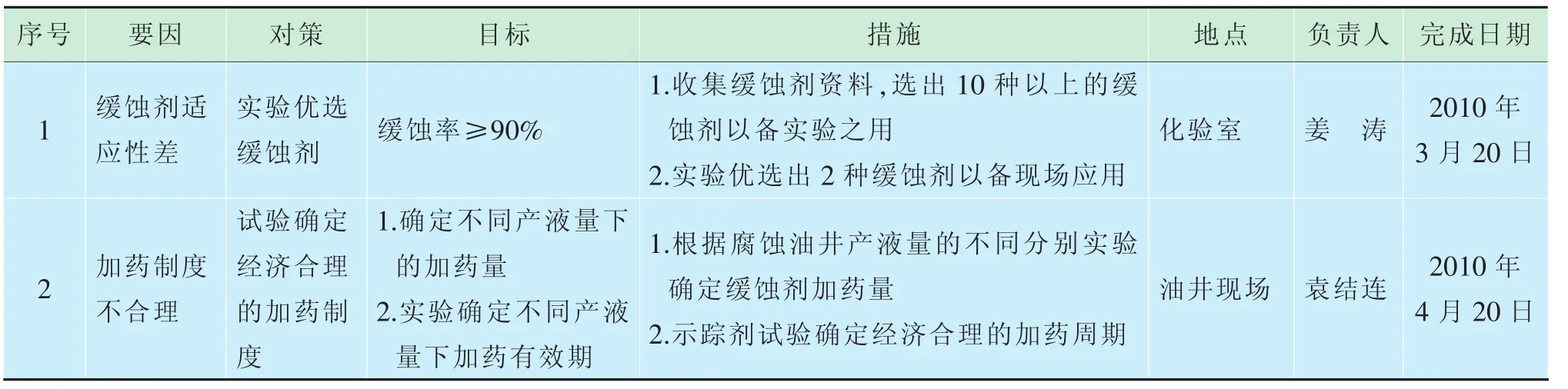

6 制定对策

针对确定的要因,小组成员按照5W1H的原则制定出了相应的对策、目标及具体措施,同时配备了专门负责人监督具体措施的实施和完成 (见表5)。

7 对策实施

7.1 实验优选缓蚀剂

按照对策一,小组成员在查阅了大量缓蚀剂的相关资料后,由具有丰富实际操作经验的厂中心化验室技师负责优选新型缓蚀剂这项工作。

试验方法参照SY/T 5237-2000《油田采出水用缓蚀剂性能评价方法》常压静态缓蚀率(R)测定方法:55℃,缓蚀剂加量50mg/L(50ppm)。

表5 对策表

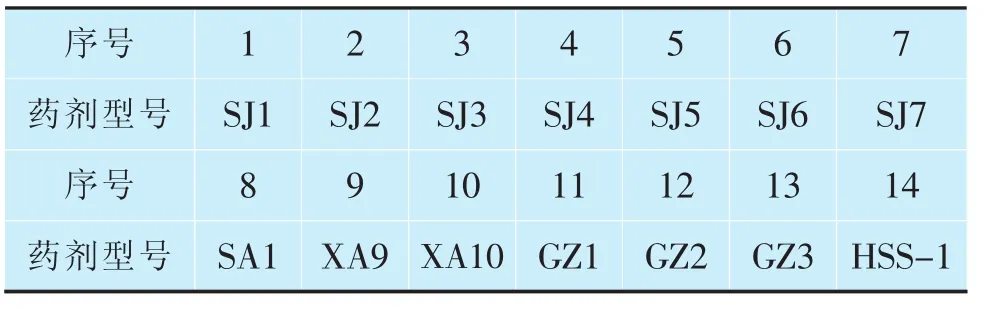

7.1.1 收集缓蚀剂资料,选出多种缓蚀剂以备实验之用

小组成员通过查阅相关资料,根据采油一厂腐蚀油井实际情况,收集了针对CO2、S2-腐蚀的14种缓蚀剂,以备缓蚀性能评价试验(见表6)。

表6 备选缓释药剂情况表

7.1.2 从初选出的缓蚀剂中实验优选出2种效果好

的缓蚀剂以备现场应用

2010年3月9日,小组成员在中心化验室进对初选出的14种药剂进行了缓蚀剂优选试验,实验结果见图4。

通过本次试验,筛选出了SJ2#、SJ3#、HHS-1缓蚀率≥90%药剂。其中,pH值接近中性有2种SJ2#(pH=7)、HSS-1(pH=6),本次优选HSS-1型缓蚀药剂进行现场实验。

7.2 试验确定经济合理的加药制度

试验包括2个方面:

(1)根据腐蚀油井油井产液量的不同分别实验确定缓蚀剂加药量。

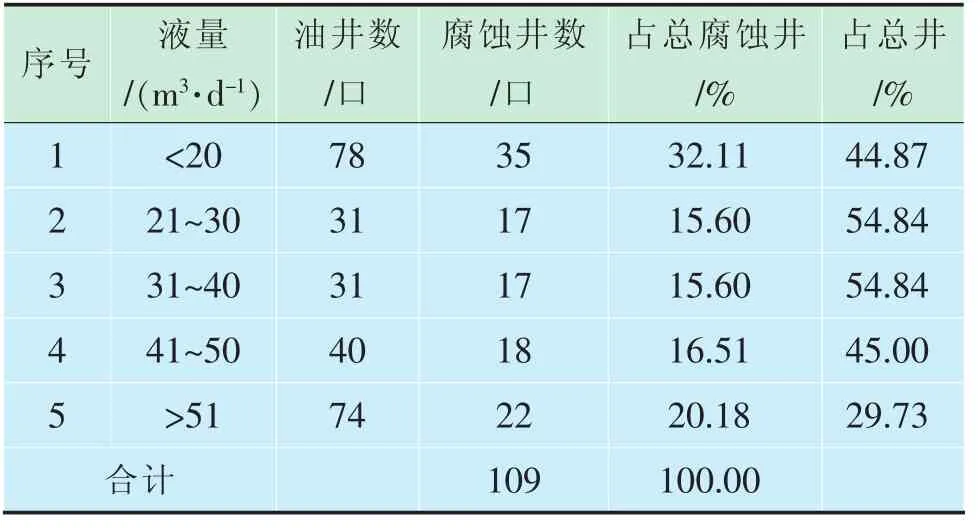

①确定依据:首先小组成员做了腐蚀油井产液量情况调查,见表7。

表7 腐蚀油井日产液情况调查表

小组成员将产液量区间分为3部分来分别确定缓蚀剂的加药量,即 20m3/d以下,20~50m3/d和50m3/d以上。

②从20m3/d以下,20~50m3/d和50m3/d 3个区间内,分别选出一口井同时进行确定加药量的现场试验。为此小组成员选出了3口腐蚀油井,即观20(日产液20m3/d),新泌57(日产液46m3/d)及S13-13(日产液62m3/d)。

2010年3月10日3口井同时进行现场试验,采用井口挂片法测定井口产出液缓蚀速率 (合格标准:缓蚀率≥80%)。实验数据见表8、表9、表10。

表8 观20井实测缓蚀率数据表

表9 新泌57井实测缓蚀率数据表

表10 S13-13井实测缓蚀率数据表

实验结论:产液量20m3/d以下的腐蚀油井每次加药量为10kg。

产液量20~50m3/d的腐蚀油井每次加药量为15kg。

产液量50m3/d以上的腐蚀油井每次加药量为20kg。

(2)示踪剂试验确定经济合理的加药周期。

小组成员经过讨论后,决定用示踪剂测算套管加药峰值变化实验来确定经济合理的加药周期。

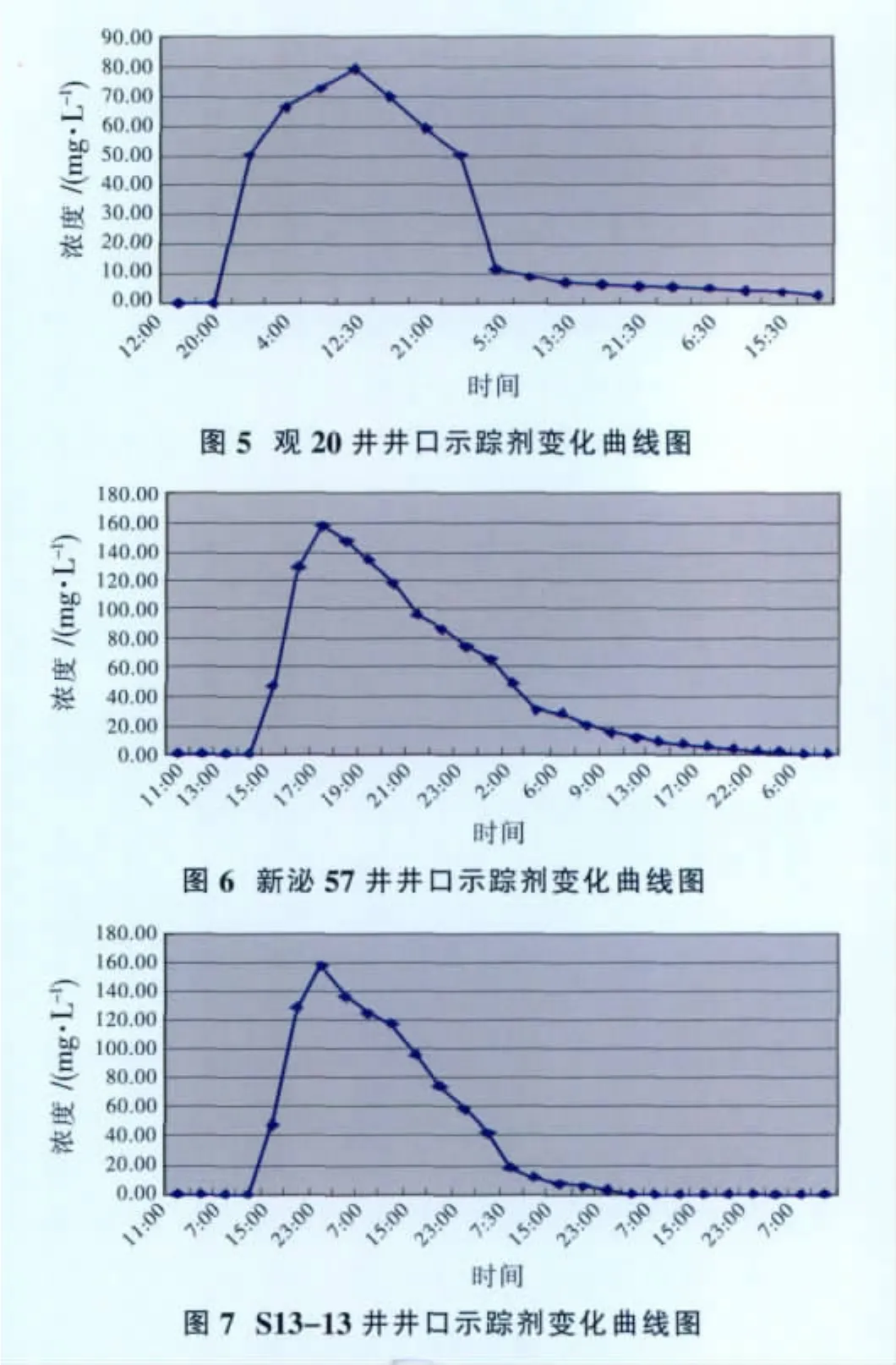

实验同样在观20井、新泌57井及S13-13井3口井上实施。

分别将10kg、15kg、20kg示踪剂用水完全溶解,从对应产液量的3口油井套管加入,并用100L清水从冲洗附着在套管壁内示踪剂。

取样:由巡井采油工每4h左右取样一次,每天取样 6次,集中后每天上午 9:00左右送采油一厂中心化验室进行检测。检测情况见图5、图6、图7。

由观20井井口示踪剂变化曲线可以看出,产液量20m3/d以下的腐蚀油井加药每次10kg,其加药有效期为4d。

由新泌57井井口示踪剂变化曲线可以看出,产液量20~50m3/d之间的腐蚀油井加药每次15kg,其加药有效期为3d。

由新S13-13井井口示踪剂变化曲线可以看出,产液量50m3/d以上的腐蚀油井加药每次15kg,其加药有效期为2d。

结论:通过现场试验,我们确定不同产液量下的加药周期为:①产液量20m3/d以下的腐蚀油井,每次加药10kg,周期为4d;②产液量20~50m3/d之间的腐蚀油井,每次加药15kg,周期为3d;③产液量50m3/d以上的腐蚀油井,每次加药20kg,周期为2d。

现场应用:根据实验结果,小组成员经过对109口腐蚀油井的井下管柱情况调查,去掉封上采下、封两头采中间的53口腐蚀油井,决定从2010年4月20日起,对其余的56口可以采取套管加药的腐蚀油井采取加药防腐治理。截止到2010年12月30日实施井号及现场应用情况见表11。

据统计,实施后腐蚀油井检泵周期从135d延长到228d,达到了所设定的目标值,本次活动取得圆满成功。

8 效果检查

8.1 目标值检查

腐蚀油井检泵周期由活动前的135d延长到220d。

小组成员通过试验,优选出了SJ2#、HHS-1缓蚀剂,现场应用HHS-1缓蚀剂56口井,通过试验确定经济合理的加药制度即:

(1)产液量20m3/d以下的腐蚀油井,每次加药10kg,周期为4d。

(2)产液量20~50m3/d之间的腐蚀油井,每次加药15kg,周期为3d。

(3)产液量50m3/d以上的腐蚀油井,每次加药20kg,周期为2d。

表11 腐蚀油井缓蚀防腐应用情况统计表

通过现场应用,腐蚀油井检泵周期由活动前的135d延长到228d。对比所定目标值进行检查,通过本次活动,圆满达成了所设定的目标。

8.2 经济效益

从2010年4月20日开始应用,对比56口腐蚀油井因腐蚀造成的作业井次变化,活动后比活动前减少作业井次46个,减少作业占产时间178d,减少作业占产量178×6t/平均单产=1 068t。

实验费用:人工费用+药剂费用=3.6万元+8.4万元=12万元;

缓蚀剂费用:8 000元/t,总用量210t,共168万元。

减少作业井次46个(单井作业费5万元),减少作业成本230万元;

减少作业占产量:1 068t×1 600元/t=170.88万元;

直接经济效益:230+170.88-168-12=220.88万元。

8.3 社会效益

从方案设计到现场试验,职工在积极参与过程中体验到攻关成功的喜悦,极大地提高了职工们对QC小组活动的兴趣,为今后的全面质量管理工作创造了良好的条件。

9 制定巩固措施

(1)制定《缓蚀药剂优选实验操作规程》,并对中心化验室基层职工进行操作方法培训,确保缓蚀药剂优选工作的正常进行。

(2)制定《腐蚀油井套管加药定期检查制度》,并以“采油一厂采油管理规定”下发实施。

活动前后,小组成员对腐蚀油井检泵周期数据变化情况进行了统计。巩固期内腐蚀油井检泵周期稳定在220d以上。巩固期效果良好。

10 总结及今后打算

本次QC活动,我们选择了攻关型课题,小组成员遵循QC小组活动程序,依靠集体的智慧提出了有效的方案,恰当使用工具方法,通过全体成员的共同努力圆满达成了课题目标。

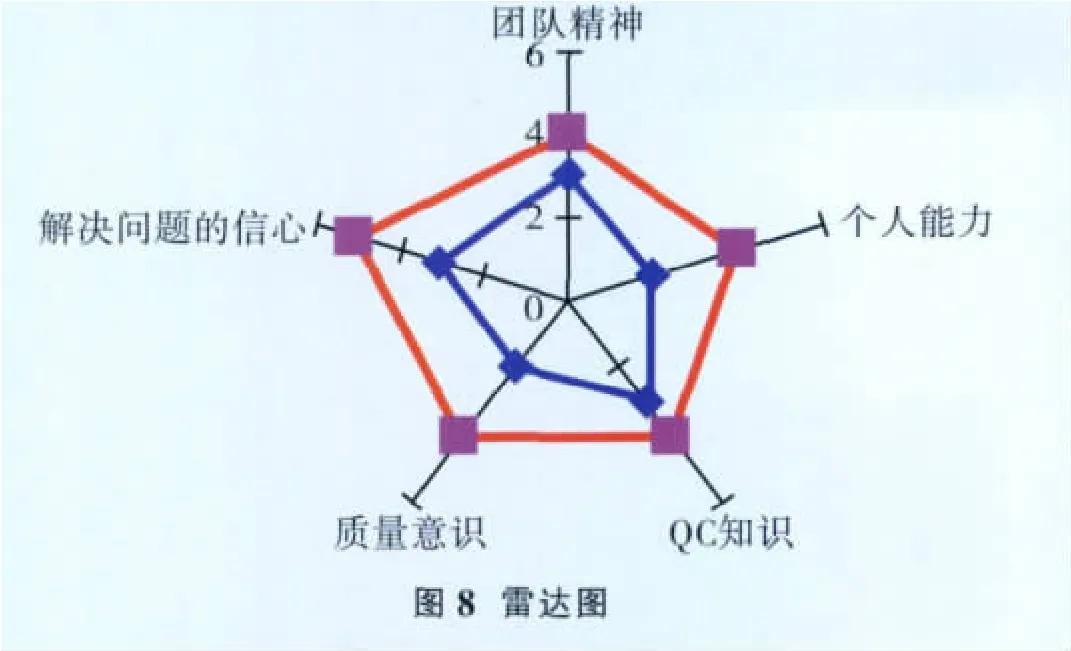

由图8可以看出:通过这次QC活动,小组成员的团队精神、个人能力、QC知识、质量意识和解决问题的信心与活动前相比有了较大的提高。

加药缓蚀技术圆满完成实验及现场应用,解决了生产中的实际问题,收到了较好的经济效益和社会效益。在下一次的活动中,我们将根据生产中遇到的实际问题,以《油井井下自动加药装置研制》作为活动课题,进行技术攻关。