滚筒烘丝机控制方法的改进与对比分析

2011-01-16陈河祥李华杰林志平江家森骆永昌徐大勇

陈河祥,李 斌,李华杰,林志平,江家森,曾 强,骆永昌,徐大勇

1.福建中烟工业有限责任公司技术中心,厦门市海沧新阳工业区新阳路1号 361022

2.烟草行业烟草工艺重点实验室,郑州高新技术产业开发区枫杨街2号 450001

叶丝干燥工序是卷烟制丝生产过程中的关键工序之一。在该工序中,通过干燥去湿,使叶丝充分松散,并产生一定卷曲,增加叶丝的填充能力[1]。此外,随着叶丝含水量的不断蒸发,可去除叶丝中的部分杂气和挥发性烟碱,改善叶丝感官质量。由工艺原理和工艺任务的系统分析可知,提高叶丝干燥过程含水率、温度、叶丝尺寸分布的均匀性和稳定性是提高叶丝内在和外在质量的重要保证[2]。

影响叶丝干燥过程中干燥速度的因素主要有风温、筒壁温度、热风风量[3]等指标。通常,传统的滚筒式叶丝干燥工艺采用单独调节滚筒筒壁温度来控制烟丝干燥去湿量(以下称为筒壁温度控制模式)[4]。该方法能够较快地调整对流干燥过程中干燥速率[4-5]。另外,干燥速率也可以通过改变热风风量来调节。而现阶段,通过改变热风风量的控制方法并没有成为滚筒烘丝机的控制方法。因此,作者将热风风量的调节加入传统烘丝过程对传统筒壁温度控制模式进行改进,将改进后的烘丝模式与筒壁温度控制模式进行试验对比,分析两种控制模式对在制品质量的影响。

1 控制方法的改进

传统的滚筒式叶丝干燥去湿控制方法(筒壁温度控制模式),其控制原理是:系统根据来料叶丝流量、含水率及设定的目标含水率,运算得出干燥去湿量,从而给定初始的筒壁温度和工艺热风温度,系统在实现干燥去湿过程中,工艺热风温度、热风风量恒定不变,通过P ID运算自动调节筒壁温度,最终实现出口目标含水率的自动控制[3](见图1)。

改进的滚筒式叶丝干燥去湿控制方法(热风风量控制模式),其控制原理是:系统根据来料叶丝流量、含水率及出口目标含水率,设置初始的筒壁温度、工艺热风温度和工艺热风风量,并设置热风流量调整范围。在正常的叶丝干燥过程中,当出口含水率发生变化时,系统筒壁温度A和工艺热风温度恒定不变,而自动调整工艺热风流量B,从而实现出口目标含水率的自动控制,而当来料烟丝流量、含水率的波动造成工艺热风流量调整低于或高于设定的上限流量G1或低于设定的下限流量G2时,系统自动报警提示工艺热风流量过高或过低,同时将工艺热风流量B固定在G1或G2位置上,而自动调整筒壁温度,以实现出口目标含水率的自动控制(见图2)。

2 试验部分

2.1 材料与仪器

试验材料:龙岩烟草工业有限责任公司生产的某牌号配方叶丝。

KLD-3滚筒式叶丝烘丝机(德国HAUNY公司);干燥箱[爱斯佩克环境仪器(上海)有限公司];TESTO925点温计(德国TESTO公司);RetschAS400筛分仪(德国BORG WALDT KC公司);GB2002电子天平(瑞士M ETTLE TOLEDO公司)。

2.2 试验方法

分别在滚筒式叶丝烘丝机筒壁温度控制模式和热风风量控制模式下,考察叶丝出口含水率、温度和叶丝结构稳定性。

2.3 检测方法

叶丝含水率检测:在测试时间段内(不含干头干尾),前1/3时间内等时间间隔地分别从进口和出口取15个样品,中1/3时间内分别取10个样品,后1/3时间内分别取15个样品。用烘箱法测其含水率,每个样品测试2次求平均值,并记录数据。

叶丝温度检测:在测试时间段内,用手持式点温计等时间间隔地测取滚筒出口处的叶丝温度,并记录数据。

图2 滚筒式叶丝干燥去湿回路改进后控制流程图

叶丝结构检测:在测试时间段内,前1/3时间内等时间间隔地分别从进口和出口取3个样品,中1/3时间内取2个样品,后1/3时间内取3个样品,共各8个样,测其叶丝结构。选用5层筛网,孔径分别为4.00,3.35,2.80,2.00,0.71 mm,筛分并记录数据。

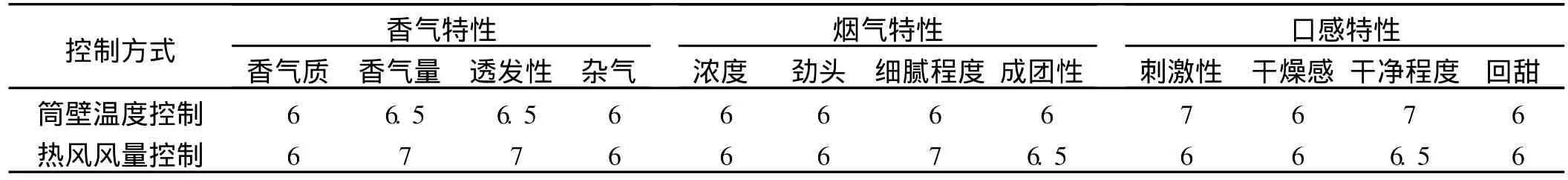

感官评吸方法:以香气特性、烟气特性和口感特性等3类指标评价在制品的感官质量。其中香气特性包括香气质、香气量、透发性和杂气等指标;烟气特性包括浓度、劲头、细腻程度和成团性等指标;口感特性包括刺激性、干燥感、干净程度和回甜等指标。各单项指标分别以9分制打分。评分标准为每项指标改善或增加就增高分值。评分中最低1分,最高9,分值梯度为0.5。

3 结果与讨论

3.1 含水率稳定性的比较

分别对滚筒式烘丝机入口叶丝含水率检测结果进行统计分析,考察两种控制模式的来料叶丝含水率的稳定性,结果见表1。由表1可知,采用筒壁温度控制模式时,入口叶丝的平均含水率略大于热风风量控制模式的入口叶丝平均含水率;其入口来料含水率的标准偏差略小于热风风量控制模式时的标准偏差,说明筒壁温度控制模式的来料含水率稳定性略好于热风风量控制模式时的入口来料含水率的稳定性;另外,其含水率的极差小于热风风量控制模式时入口含水率的极差,表明筒壁温度控制模式的来料含水率波动范围小于热风风量控制模式时的波动范围。

分别对滚筒式烘丝机出口叶丝含水率进行统计分析,考察两种控制模式下的叶丝含水率的稳定性,结果见表2。由表2可知,经过两种控制模式处理后,滚筒式烘丝机出口的平均含水率相差不大。但是,经过热风风量控制模式后,出口叶丝含水率的标准偏差略小于筒壁温度控制模式处理的出口叶丝含水率,说明经过热风风量控制模式处理后的叶丝含水率稳定性要略好于筒壁温度控制模式处理时的稳定性;另外,其含水率的极差小于筒壁温度控制模式出口含水率的极差,表明筒壁温度控制模式的出口叶丝含水率波动范围小于筒壁温度控制模式时的波动范围。

3.2 温度稳定性的比较

对利用点温计等时间间隔测得的烘丝机出口温度数据进行统计分析,结果见表3。由表3可知,筒壁温度控制模式出口温度较热风风量控制模式出口温度高,并且叶丝温度的标准偏差相对较大,说明筒壁温度控制模式下叶丝温度的稳定性比热风风量控制的稳定性略差,且出口温度的波动范围比热风风量控制模式出口温度的波动范围略大。

3.3 叶丝结构稳定性的比较

利用筛分仪分别测得滚筒式烘丝机在两种控制模式下入口烟丝结构数据,并分别对入口叶丝特征尺寸(de)进行统计分析[6],考察两种控制模式入口叶丝结构的稳定性,结果见表4。由表4可知,两种模式下滚筒式烘丝机入口叶丝特征尺寸的平均值相差不大;但是筒壁温度控制模式入口叶丝特征尺寸的标准偏差和变异系数均比热风风量控制模式的大,说明前者叶丝特征尺寸的稳定性要比后者差;并且前者的极差大于后者,表明前者叶丝特征尺寸的波动范围比后者的波动范围要大。

表1 滚筒式烘丝机入口叶丝含水率检测数据分析

表2 滚筒式烘丝机出口叶丝含水率检测数据分析

表3 滚筒式烘丝机叶丝出口温度检测数据分析

同时分别对出口叶丝特征尺寸(de)进行统计分析,考察经过两种控制模式处理后出口叶丝结构的稳定性,结果见表5。由表5可知,叶丝经过滚筒烘丝机后,无论采用哪种控制模式,出口叶丝结构的特征尺寸均减小,而筒壁温度控制模式出口叶丝特征尺寸的平均值比热风风量控制模式的出口叶丝特征尺寸小,说明两种模式均对叶丝结构产生一定影响,且前者的影响程度更大。筒壁温度控制模式的出口叶丝特征尺寸的标准偏差和变异系数小于热风风量控制模式,表明前者的叶丝结构的稳定性好于后者,并且前者的叶丝结构波动范围比后者的波动范围小。

3.4 感官质量评价

两种控制模式下感官质量对比结果(表6)表明:总体感官质量差别不大,热风风量控制模式感官质量特征为:烟气透发,量较足,口腔似有残留;筒壁温度控制模式下的感官质量特征为:烟气细腻,略显发散,粗糙。两者的香气风格一致。

表4 滚筒式烘丝机入口叶丝结构(特征尺寸de)

表5 滚筒式烘丝机出口叶丝结构(特征尺寸de)

表6 两种控制模式下感官质量评价结果(分)

4 结论

(1)与采用筒壁温度控制模式相比,采用热风风量控制模式的出口叶丝含水率的稳定性较好,且含水率的波动范围略小;采用热风风量控制模式的出口叶丝温度的稳定性较好,且温度的波动范围略小。

(2)热风风量控制模式与筒壁温度控制模式均对叶丝特征尺寸(de)的下降产生一定程度的影响,但前者的影响程度小于后者,热风风量控制模式下出口叶丝特征尺寸(de)的稳定性较筒壁温度控制模式差,前者叶丝特征尺寸(de)的波动范围比后者的略大。

(3)两种控制模式下的感官质量差别不大,香气风格一致,在烟气风格特征上略有差别。

[1] 林平,陈良元,罗登山,等.叶丝在线膨胀工艺参数与填充能力的关系研究[J].烟草科技,1998(6):5-6.

[2] 陈良元.卷烟加工工艺[M].郑州:河南科学技术出版社,1996.

[3] LI Bin,LIU Ze,YU Chuan Fang,et a l.Study on the Enhancement of Mass Transfer in Convective Drying Process of Cut Tobacco[C]//France:CORESTA,2009.

[4] 邓贵兰.德国虹霓公司KLK4烘丝机工艺参数与叶丝质量的测试分析[J].贵州烟草,2004(2):11-15.

[5] 刘泽,李斌,于川芳.复合传热对薄层烟丝干燥强化传质作用的动力学分析[J].烟草科技,2009(11):5-10.

[6] 堵劲松,申晓锋,李跃锋,等.烟丝结构对卷烟物理指标的影响[J].烟草科技,2008(8):8-13.