利用精益生产解决服装企业中的浪费现象

2011-01-12陈轶川钟安华

陈轶川,杜 丛,钟安华

(武汉纺织大学 服装学院,湖北 武汉 430073)

利用精益生产解决服装企业中的浪费现象

陈轶川,杜 丛,钟安华*

(武汉纺织大学 服装学院,湖北 武汉 430073)

在简述国内服装行业的发展状况及存在问题的基础上,引入了精益生产的概念。阐述了精益生产借助拉动式生产方式消除生产过程中不能增值的七种活动,生产流程中人性化、柔性化的特点及不断向现有状态发起挑战的持续改善文化氛围。在调研的基础上分析了服装企业生产过程中存在的不必要浪费现象及其产生的问题根源,最后提出推行看板管理、5s工程、成组技术及条形码信息技术,可以减少服装企业普遍存在的浪费现象。

精益生产;5S;看板管理;成组技术

一、引言

纺织服装行业是一个历史悠久的行业,也是劳动密集型行业。自上世纪80年代初我国推行市场经济以来,国内服装企业队伍迅速壮大,经历了将近三十年的磨练,国内很多服装企业在生产设备、工艺技术、产品质量和服务水平上得到长足发展。国内服装行业学者在服装行业推行作了一些探索,如,叶小丽从实践的角度分析“单件流”的组织方法及可行性[1];张盛英分析了服装行业应用精益生产的可行性[2];魏迎凯等提出以精益生产思维对服装生产开展精细化管理[3]。但以精益生产为手段消除服装企业中存在浪费现象的报导不多,本文在引入精益生产概念、特点的基础上指出服装企业中常见的浪费,并对消除浪费方法提出一点见解。

二、精益生产的概念及特点

(一)精益生产的概念

精益生产(Lean Production),简称LP,是美国的国际汽车计划组织(IMVP)中多位学者对丰田生产方式(tps)的高度概括。精,即少而精,不投入多余的生产要素,只是在适当的时间生产必要数量的市场急需产品(或下道工序急需的产品);益,即所有经营活动都要有益有效,具有经济性。2002年美国生产与库存控制学会( APICS )定义精益生产为:一种使企业的多种多样活动所利用的资源最小化的哲理[4]。

(二)精益生产的特点

精益生产吸收了大规模生产与单件生产的优点,弥补了大规模生产柔性差和单件生产成本高的不足,追求在多品种、小批量情况下实现高效率、高质量和低成本生产产品。精益生产视生产过程中不能给产品带来增值的一切浪费为活动浪费,必须严厉的剔除掉。精益生产所描述的浪费具体包括其中:等待的浪费、搬运的浪费、不良品的浪费、多余的动作浪费、多余的加工浪费、库存的浪费、制造过早(多)的浪费。精益生产的特点主要表现在如下几个方面:

(1)准时化生产。准时化生产就是要求在需要的时段生产出需要量的产品,避免了在制品中间库存的产生,其实施手段是通过一种类似传票制的“看板”工具。“看板”实际上是一种生产指令,其主要作为同一道工序或者前后工序之间进行物流或者信息流传递的媒介。以看板管理手段不仅可以有效制止过量生产,减少在制品,还可以暴露产生次品的原因及生产过程中隐藏的问题。

(2)柔性化、人性化。精益生产采用半自动化,将原来大规模流水线的生产工序拆分为若干个小工序,将流水线生产设置成U型线,以手工制作代替原来的传输带工作,通过不断地对员工进行培训,使得每个员工都成为多面手,每个员工同时能承担若干个小工序,使得生产过程真正实现“一个流”。精益生产文化尊重人,视员工为企业的财富,强调发挥人的潜力。

(3)持续改善。持续改善要求企业围绕发展战略,对制约企业发展的因素进行不断完善,生产管理过程中发动全体员工开展目标化、日常化、制度化的活动,以渐进地、螺旋式上升方式不断消除制约企业发展瓶颈因素,从而促使企业平稳快速发展。持续改善不仅是一种管理手段,更是一种管理理念,它能为企业解决问题的同时尽量减少由此带来的负面影响。

三、服装企业存在的浪费现象

服装行业受季节、环境、社会文化影响较大,国内服装企业品牌众多、消费者购买倾向个性化、市场处于卖方市场、市场不确定因素多,企业一旦市场预测不准确就很容易出现生产过剩,形成库存后给企业造成资金积压,轻则不利于企业生存发展,重则导致企业倒闭。如武汉某家服装公司在推出一系列新的款式女装之前,市场部门和设计部门到市场进行调研,调研后做出一份详尽的分析报告,经执行总监审批后,设计师们开始围绕设计主题进行款式设计。成衣的款式、面料、色彩设计完成后,采购部门进行小量采购,样衣制作部门完成样衣。各式新款的样衣完成以后,市场部门邀请众多加盟商开订购会,订购会的目的主要是集思广益共同确定未来销售的服装款式。虽然这样的方式可以减少风险,但是生产与销售不平衡,库存积压的问题,还是无法避免。

另外,在传统大规模流水线生产,生产过程中由于机器故障造成作业暂时停工或者生产工序前后生产效率不一致,造成其中一方赶货、另外一方闲着没事做。如服装生产工序中裁刀突然出现故障造成暂时的停工,若遇到缝纫工序急需裁片,就会造成生产等待;或者缝纫工序生产员工的生产量满足不了中间熨烫工序的需求量势必造成一方等待而另外一方赶工等。上述这些现象看似不可避免,但其对企业来说却是一份庞大的经济开支(如表 1历派公司对国内一家中型服装企业的统计数据),这样势必造成产品在价格上低不下来,在市场上缺乏竞争力。

表1 国内一家中型服装生产环节中常见的浪费现象

服装生产过程中除了上述显性的成本浪费之外,还存在着部分隐性的浪费,这些浪费往往是被忽视的,具体如搬运。服装生产车间中裁减车间与缝纫车间、缝纫工序与中间熨烫间、成品与仓库之间等的间隔距离过长就会造成不必要的搬运,即浪费人力、劳力,又拉长生产周期。

四、应用精益生产解决服装企业中的浪费现象

(一)推行“看板”管理

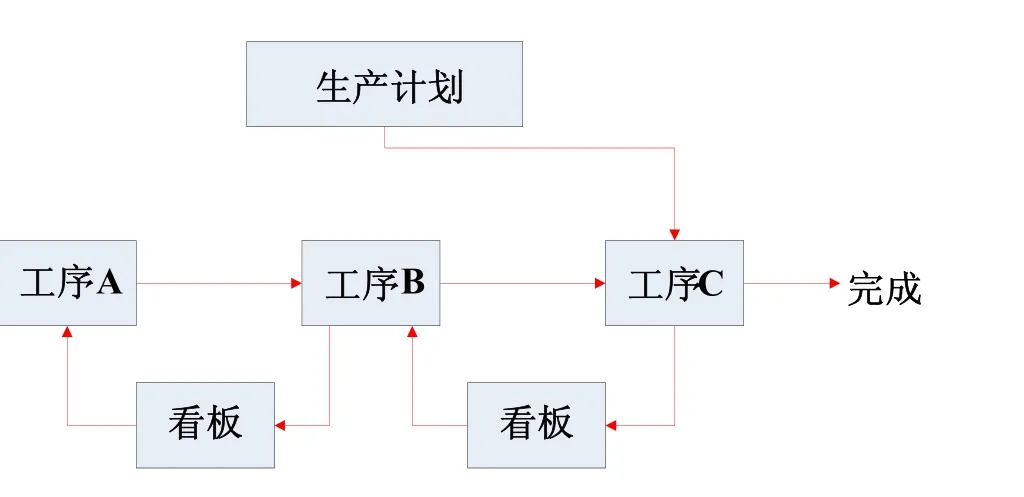

“看板”又称“传票制”,与传统生产模式不同的是其颠倒了工序间的物料的传递方式,传统模式是上道工序生产多少,下道工序就完成多少,工业界将其命名为“推动式”生产。看板是生产指令的传输载体,可以记录着裁剪、缝纫、熨烫、后整包装数量、运送时间、运送目的地、放置场所及搬运工具等信息。生产过程中前道工序何时生产、生产多少依据下道工序的需求时间、需求数量而定(工序间看板管理示意图如图1)。通过这样的方式可以极大减少中间在制品库存,也可以及时的暴露出生产过程中存在的问题(如设备出现故障、不良品数目、人员过剩等)。因为生产过程中前后工序生产节拍不平衡,出现中间在制品库存会把诸如设备出现故障、不良品数目、人员过剩等问题掩盖起来。

图1 工序间看板管理图

(二)推行5S工程

5S具体包括:整理、整顿、清扫、清洁、素养。实施 5s管理可以对时间、空间、生产效率等方面进行合理优化,建立良好、高效率的工作环境和氛围;能够设法降低不良产品比率;有效地减少库存量,降低设备的故障发生率,减少工作的寻找和等待时间,降低成本,缩短工期;改善和提高企业形象、员工的精神面貌。

(三)依据“成组技术”实施小组单元式

成组技术GT(GroupTechnology)是主要研究如何识别和发掘生产活动中有关事务的相似性(即把相似的问题归类成组),寻求解决这一组问题相对统一的最优方案,以取得所期望的经济效益。

成组技术适应越演越烈的多品种、少批量市场需求趋势,其在服装生产管理中的应用主要是依据各种服装衣片部件的相似性,将其分类形成专门的衣片部件制作组。根据服装制作的难易程度可以分为:复杂件或特殊件、相似件、简单件等,分类后将生产划分为多个“单元作业小组”,小组的生产方式采用“单件流”,小组中设备的布置方式采用“U”型,每个小组由3~10个熟练员工组成,每名员工承担几个工序的制作。

依据成组技术对产品分类后推行“单元作业小组”方式可以有效地消除制约生产过程中由于前后工序生产节奏不平衡造成的等待现象;可以及时发现产品中出现的质量问题,由于是边做边检查,因此可以消除后面的多余检验环节;“U”型流水线传递可以有效减少在制品在生产过程中的传递,减少不必要的搬运浪费。

(四)依托条形码技术实施供应链联动

整合供应链各个环节的资源、建立各环节间标准化的条形码编码,依托条形码信息传输实现链条上各战略伙伴与核心企业信息的及时共享,如零售终端每天使用特制的手提数据传输设备向核心企业传输销售信息及时尚信息;设计部门从信息库及时调出信息进行款式设计;设计部门将设计的款式信息转输给生产计划部门;生产计划部门再将需求信息共享给原辅材料供应商进行订货;生产过程中也依据条码技术及时控制生产进度,按需拉动生产,防止生产工序前后不平衡;最后依据条码技术对配送过程实行全程监控。

五、结论

近些年来,我国的低价劳动力优势不断地在消失,原材料价格不断在上涨,服装企业之间的竞争日趋激烈。若单单依靠不断地引进先进设备、先进的营销手段,效果也是不明显的,因为各种先进的设备,先进的营销手段的最终执行者是员工,基础在于制造过程。只有从生产过程开始进行持续改善,逐步延伸到整个企业的经营体系,才能使企业焕发活力。生产过程中有很多浪费是隐性的,甚至被习以为常,推行精益生产可以系统地消除生产过程中的不增值环节,降低生产成本。精益生产在服装行业推行必须秉承持续改善,运用“看板”作为手段减少多余活动、“单元式生产”优化生产节拍、“5s”活动不断提高员工的素养,结合条形码信息技术提高企业生产的柔性,实现快速反应,减少产品库存。

[1] 叶小丽. 服装“单件流”生产研究[J]. 江苏纺织,2009,(07).

[2] 张盛英. 浅谈精益生产在服装加工企业的适用性[J]. 山东纺织科技, 2008,(05).

[3] 魏迎凯,等. 传统服装企业的精益之路[J]. 广西轻工业, 2008, (4).

[4] 罗振璧,等. 精益生产与管理(二):冲破迷雾,把握本质[J]. 世界制造技术与装备市场, 2007, (4).

[5] 吴智慧. 看板管理运用与实践[J]. 中国质量,2009,(10).

[6] 王建声,等. 工程企业现场5s管理的作用和意义[J]. 煤炭工程,2007.(3).

[7] 吴智慧. 看板管理运用与实践[J]. 中国质量,2009,(10).

[8] 胡平. 我国中小型服装企业生产流程的单元化再造[J].天津纺织科技, 2006,(2).

[9] 苑春晓. 精益生产在企业的应用研究[D]. 天津:天津大学,2008.

[10] 喻超. 单元式生产方式分析及对策研究[J]. 工业工程与管理,2006,(3).

[11] 李敏,等. 基于时间竞争的服装生产工艺与组织方式[J]. 纺织学报,2007,(6).

Using Lean production to Solve the Waste Phenomenon of Garment Enterprises

CHEN Yi-chuan, DU Cong, ZHONG An-hua

(College of Garment, Wuhan Textile University, Wuhan Hubei 430073, China)

This paper first introduces the development situation and problems of domestic clothing industry briefly, then introduces the concept of lean production on the basis of them. Then the paper expounds the lean production by pull production mode which eliminates seven activities that cannot add value, humanization and flexible characteristics during production process, and constantly to challenge the status to continuous improvement culture atmosphere. The paper also analysis unnecessary waste phenomena and problems arising from the root during the clothing enterprise production process on the basis of investigation. At last, it gives some suggestions which can reduce clothing enterprise widespread waste phenomenon, such as caring kanban management, 5s engineering, the group technology and bar code information technology.

Lean Production;5s; Kanban Manage; Group Technology

TS941

A

1009-5160(2011)02-0017-03

*通讯作者:钟安华(1967-),女,教授,研究方向:服装生产管理与工艺、服装舒适性与功能性.

湖北省高校产学研合作资助项目(c2010036).