某复杂难选铅锌氧硫混合矿选矿回收率提高研究*

2011-01-12高连启惠世和

高连启,惠世和

(云南驰宏锌锗股份有限公司,云南 曲靖 654212)

某复杂难选铅锌氧硫混合矿选矿回收率提高研究*

高连启,惠世和

(云南驰宏锌锗股份有限公司,云南 曲靖 654212)

论述了某铅锌选矿厂从入选物料的配矿优化、磨矿分级系统优化、浮选工艺调整等方面进行了选矿系统现场研究,并实施工艺技术改造和管理创新,选矿经济技术指标得到了提升,铅回收率提高1.16%,锌回收率提高1.04%,为企业创造了良好经济效益。

选矿回收率;磨矿分级;流程优化;井下配矿

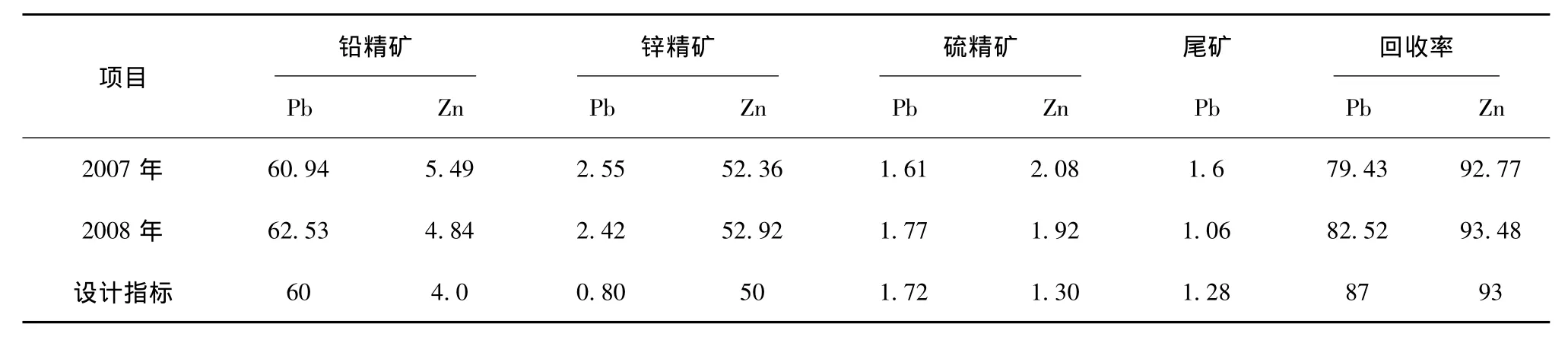

某选矿厂处理矿石为复杂难选铅锌氧硫混合矿,高效回收铅锌金属难度大,该厂自建成投产四年以来,随着井下开采矿床的变化,入选矿石品位及氧化率波动,矿石可选性变化大,给选矿经济技术指标的提高增加了难度,部分指标与设计指标对比还有差距,2007~2008年主要选矿技术指标见表1。

表1 2007年与2008年主要选矿经济技术指标Tab.1 Main beneficiation economic and technical indexes in 2007 and 2008 %

为提升选矿经济技术指标,结合前期的生产经验和成果,在生产现场从入选物料、流程结构、设备设施、药剂制度、选矿实验等方面进行了系统研究,将问题关键点锁定在磨矿分级、浮选流程结构、入选物料性质三个环节上,进行技术改造与技术方案实施,实现了选矿指标的进一步提升,创造了较高经济效益。

1 问题调查研究

1.1 入选物料性质

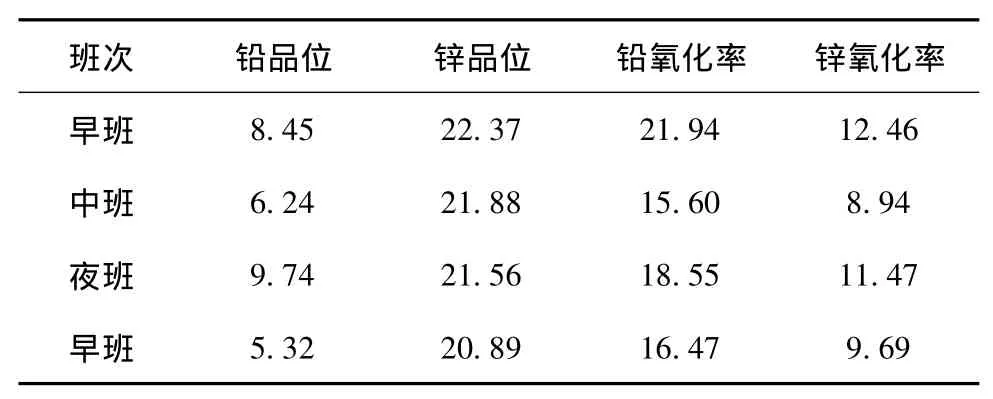

入选原矿来自三个矿体,开采后在井下混合由竖井直接提运至选厂破碎系统原矿仓,原矿综合氧化率为20%~30%。随机抽查入选原矿及不同采场出矿品位及氧化率情况见表2、表3。

表2 入选原矿随机日抽查结果Tab.2 Daily random spot test result of selected raw ore%

表3 采场随机日抽查结果Tab.3 Daily random spot test result in mining field %

其中矿体端部或较大构造发育部位的部分高氧化率的混氧型矿石的氧化率甚至达40% ~60%,对该高氧化率矿单独进行实验室选矿,铅锌回收率都比较低,高氧化率矿石进入选矿流程,对选矿指标影响大,在矿石入选前进行配矿将是一个解决氧化率波动的有效手段。

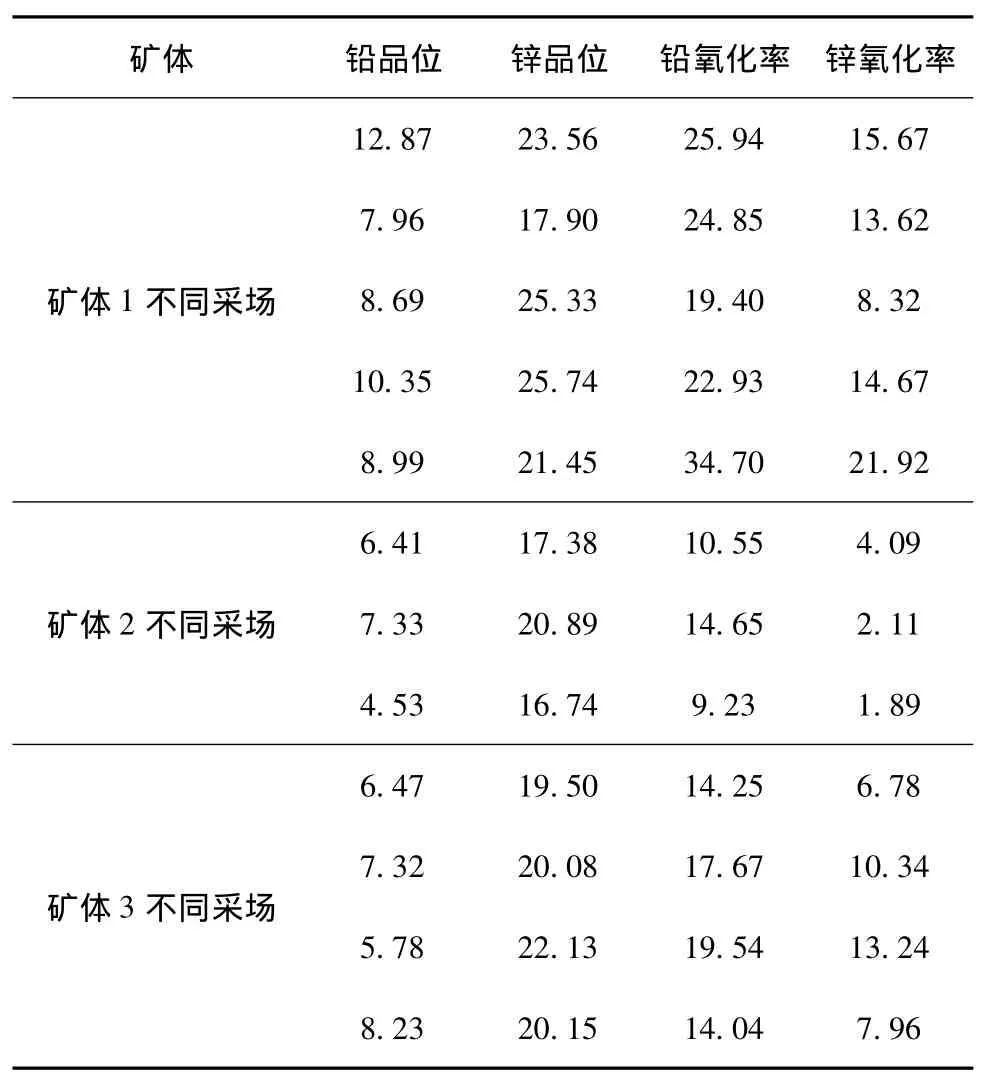

1.2 磨矿产品解离度考察研究

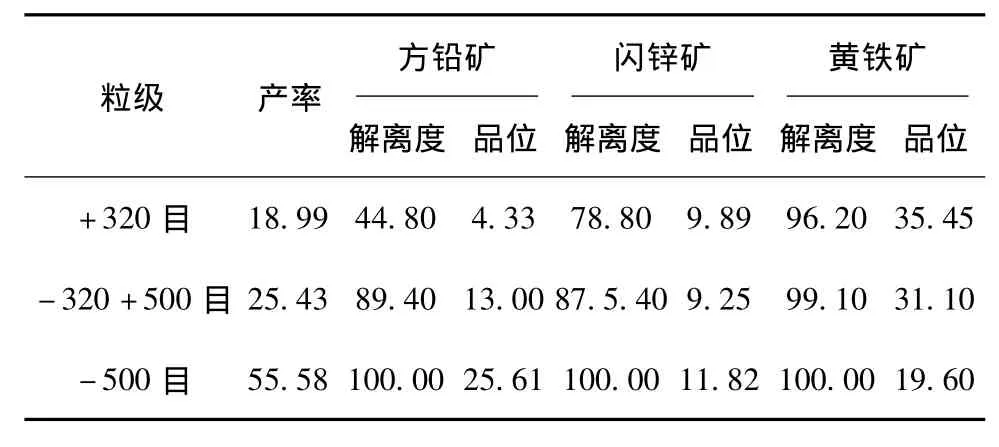

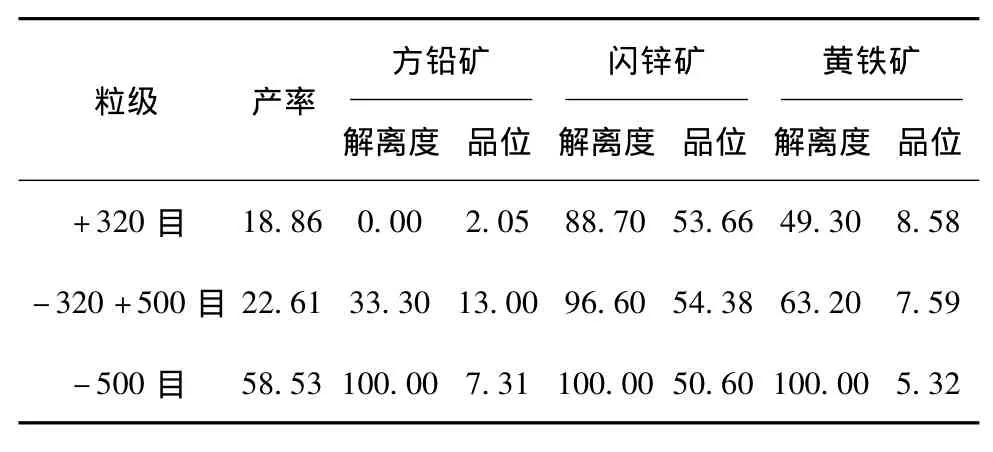

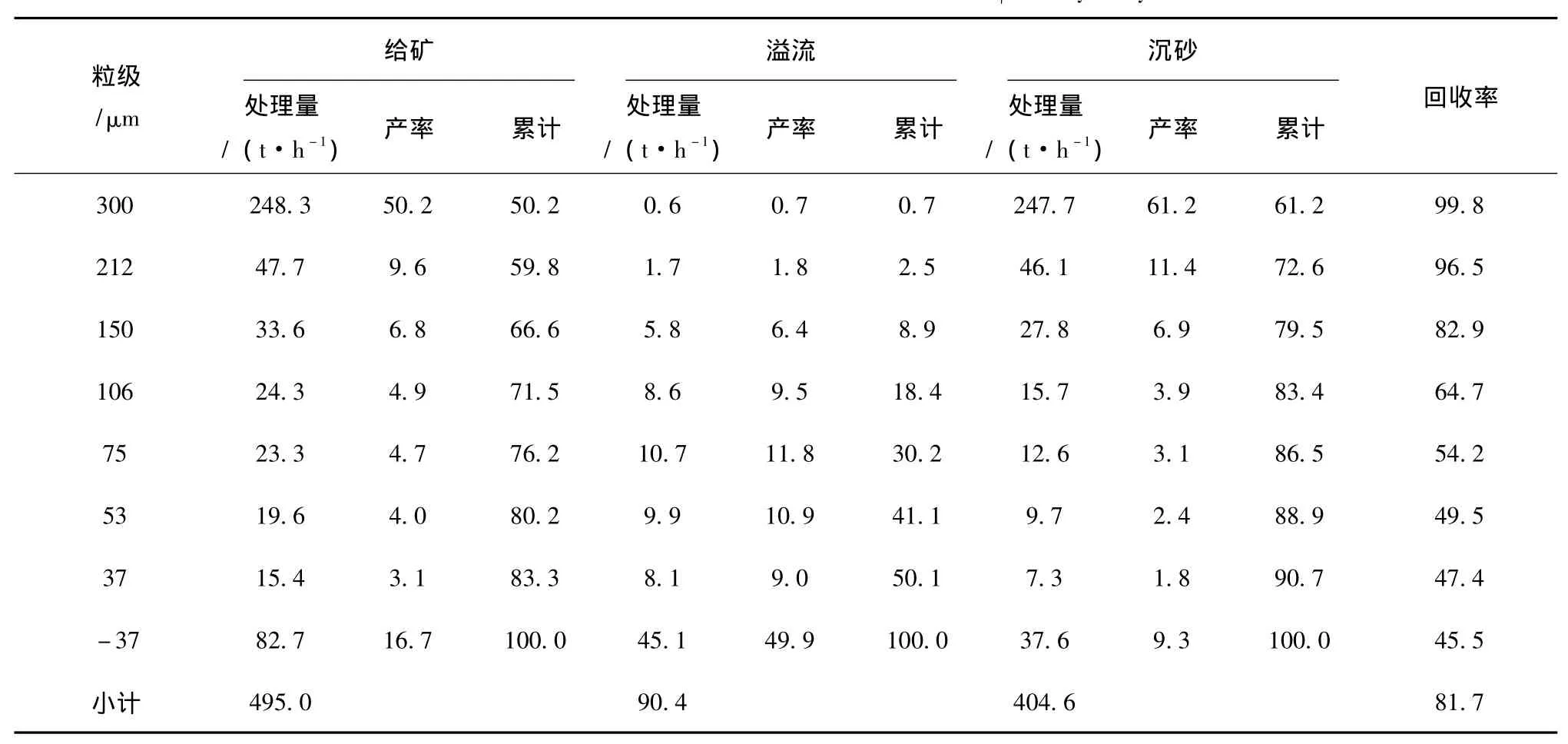

通过对一、二段磨矿分级产品进行矿物解离度测定,其结果见表4、表5。

表4 一段磨矿分级产品解离度情况Tab.4 Mineral Liberation degree of first stage grinding and classification products %

表5 二段磨矿分级产品解离度情况Tab.5 Mineral Liberation degree of second stage grinding and classification products %

由表4表5数据看出,一方面磨矿分级产品中解离度不够,另一方面-500目细粒级含量过高,过粉碎现象较严重。结合对浮选流程各种产品的筛析和金属分布的考察 (部分数据见表6表7),发现铅锌金属主要损失是在-500目的过粉碎粒级中。这个环节的关键点就是要提高分级效率,选择好分级设备——旋流器。

1.3 精矿、中矿产品考察研究

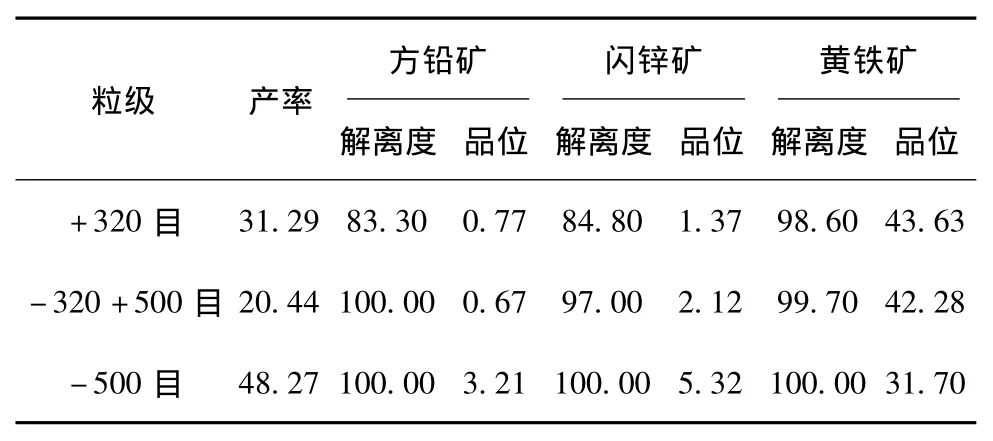

对浮选产品进行单体解离度及损失情况进行考察,有显著问题的点为二段浮选锌精矿和硫精矿(见表6、表7)。

表6 硫化锌精矿Ⅱ单体解离及损失情况研究Tab.6 Mineral Liberation of zinc sulfide concentrate II and metal loss research %

表7 硫精矿单体解离及损失情况研究Tab.7 Mineral Liberation of sulfur concentrate and metal loss research %

精矿中连生体多,同时-500目细粒级中损失高,锌精矿中含铅较高,硫精矿中互含较高。分析其它产品,二段浮选作业中铅精选Ⅰ尾矿和铅扫选精矿中的铅、锌、硫连生体所占比例高,铅精选Ⅰ尾矿中铅锌及铅硫连生体约占30%,铅扫选精矿中铅锌及铅硫连生体约占45%。这部分矿浆返回铅硫分选将造成反复循环,导致浮选工艺中二段选铅作业不稳定,铅精矿中含锌高,硫精矿中含铅、锌高。

2 技术措施与改造实施

2.1 实施井下配矿

通过对原矿在整个生产过程进行跟踪调查、取样分析、反复论证,进行生产组织、配矿技术方案研究并具体进行了实施,经过近三年的配矿方案的优化改进,确保入选矿石性质的稳定。具体方案是根据各采点矿石的流向,通过与生产组织的协调配合,从井下采矿设计阶段配矿、开采阶段配矿、井下提升运输阶段配矿、矿石入选前给料配矿四个环节进行,通过各个环节数据的收集汇总、处理反馈,形成了一个封闭、立体的配矿网络。

一是设计阶段配矿,根据地质资料提供的各矿房氧化率、品位,确定矿房的回采顺序,保证设计的出矿性质稳定。

二是开采阶段配矿,采矿过程中,按照设计要求出矿。根据采出矿石的实际性质,及时调整各个矿房的出矿量和出矿顺序。

三是井下提升运输阶段配矿,对各矿体采出矿石分别进入溜井,避免不同性质矿石的参杂,保证地表配矿的基础数据准确。通过各矿体间的出矿比率要求,确定各个溜井的出矿量及出矿顺序。

四是入选前给料配矿,将1#矿体矿石与8#、10#矿体分别破碎进入两个粉矿仓,并进行各个阶段矿石性质的取样及分析。配矿小组通过收集待采矿石、各采场出矿、运输系统各矿仓、破碎原矿仓、粉矿仓等各点矿石的存量、品位、氧化率等数据,形成一个动态的数据库。依据数据分析,确定各点的出矿量,确定各矿体出矿矿量比率,生产系统结合配矿指令组织生产。

通过配矿研究应用,实现了入选原矿铅品位波动控制在2.5%以内、铅氧化率波动控制在3.0%以内的目标,保证了入选原矿性质的稳定。

2.2 实施磨矿分级系统改造

通过对大量收集的数据研究 (部分数据见表4表5),磨矿分级产品粒级分布较宽、过粉碎现象严重,各产品中损失的铅大部分为-500目细粒级(部分数据见表6表7),适宜分选的-200—+500目粒级所占比例低。而造成产品过粉碎的直接原因是球磨机过磨和旋流器分级效果差造成的。

经可行性论证,从两个方面改善磨矿分级系统:一是调整球磨机钢球尺寸,经计算后重新初装球磨机钢球,将一段球磨原添加φ100和φ80钢球改为添加 φ80和 φ60钢球,将二段球磨原添加φ60钢球改为添加φ40钢球,减小钢球对矿粒冲击造成的过粉碎现象。球磨机钢球的调整,减轻了球磨机中物料的过粉碎现象。

二是Krebs旋流器改造。原设计的分级设备为国产旋流器,一段与二段分别选用 φ500×2和φ250×3旋流器组。两段的分级溢流产品-500目粒级含量均过高,其中一段分级溢流-500目粒级含量达到40.68%,二段分级溢流-500目粒级含量达到56.30%(流程考查数据)。这些细粒级进入浮选流程,恶化浮选操作的稳定,使产品的质量难以控制。

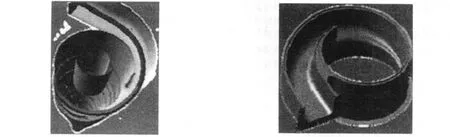

Krebs水力旋流器具有如下结构特点:

(1)水力旋流器由一段圆柱体和两段圆锥体组成,上段圆锥锥角较大,长度较短,利于增加矿浆的切向速度,下段圆锥锥角较小,长度较长,以提供细粒分离所需的驻留时间。在一定水力旋流器直径下,存在唯一的圆柱段长度和圆锥锥角的组合,使水力旋流器在最小总长度下切向速度达到最大 (见图1)。

(2)采用改进设计的渐开线给料口,使给料口紊流减小到最低。采用较长的溢流口,改进顶盖板。这些改进减少了紊流,在粗颗粒进人水力旋流器主体之间进行预分级,使水力旋流器的溢流的粗颗粒减至最少,并使得给料压力能有效地转变为设备处理能力 (见图1)。

图1 Krebs旋流器的内部构造及其渐开线给矿口设计Fig.1 Involute feed port design and the internal structure of Krebs hydrocyclone

(3)最佳沉砂口角度与一个直线段相结合,保持了尽可能细的分级和最大程度的脱水。

给定选矿处理能力90 t/h,旋流器溢流浓度40%,产品细度-200目达到70%,进行水力旋流器换型模拟试验,试验结果见表8。试验结果推荐水力旋流器换型为Krebsφ380旋流器,旋流器溢流管使用170 mm,沉砂嘴直径选用80 mm,给矿压力57 kPa。

表8 Krebsφ380模拟旋流器粒级分布表Tab.8 Simulative results of size distribution for Krebsφ380 hydrocyclone %

对二段分级设备进行模拟实验,给定处理量50 t/h,矿石真比重:4.6,循环比 (返砂比):200%,溢流浓度:20%,溢流细度 -325目占80%。模拟结果见表9。

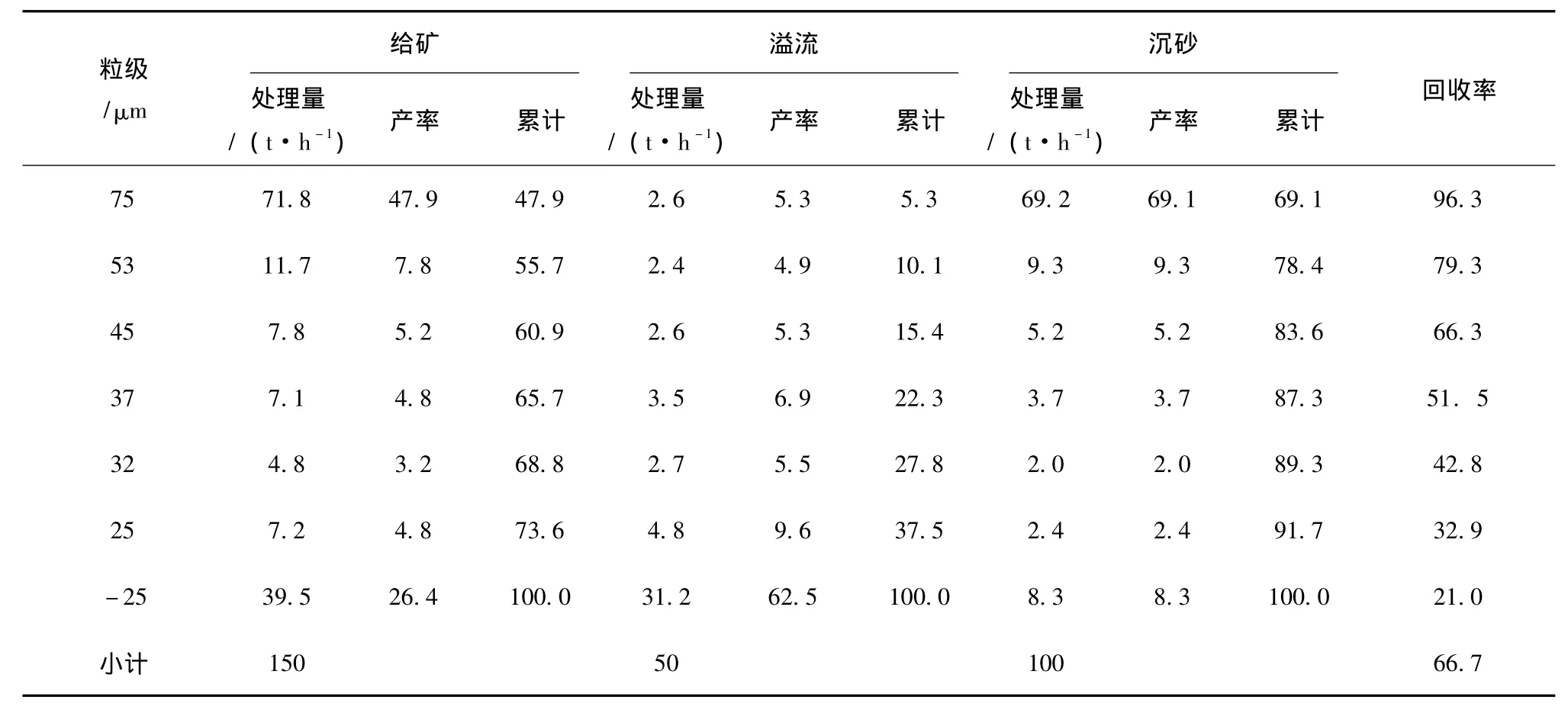

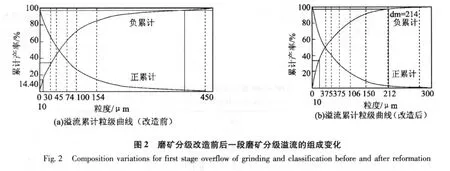

以上结果为在Krebsφ250旋流器使用情况下的模拟数据,模拟分级溢流数据达到工艺要求。通过钢球尺寸的调整和旋流器的换型应用实践,一段与二段分级产品粒度分布得到改善,一段与二段溢流的累计粒度曲线变化见图2图3。

表9 Krebsφ250模拟旋流器粒级分布表Tab.9 Simulative results of size distribution for Krebsφ250 hydrocyclone %

根据溢流累计曲线分析,一段磨矿分级的溢流粒度 (最大粒度)变小,粒级范围变窄,由394 μm降低到250 μm左右 (见图2)。二段磨矿分级的溢流最大粒度由100 μm降低到74 μm左右 (见图3)。Krebsφ380及φ250旋流器的应用实现了预期效果,分级产品粒级分布变窄,更利于各金属矿物浮选分离。

改造之后,通过对筛析数据的分析,一段分级作业溢流产品 -200目含量增加1.14%,达到69.85%,其中-500目含量降低2.92%,分级效率提高4.96%。二段分级作业溢流产品-320目含量增加3.59%,达到80.36%,其中-500目含量降低3.18%,分级效率提高5.62%。同时,一、二段旋流器的运行更加稳定,溢流产品的粒级组成更加合理,为铅、锌金属回收率的提高提供了良好的条件。

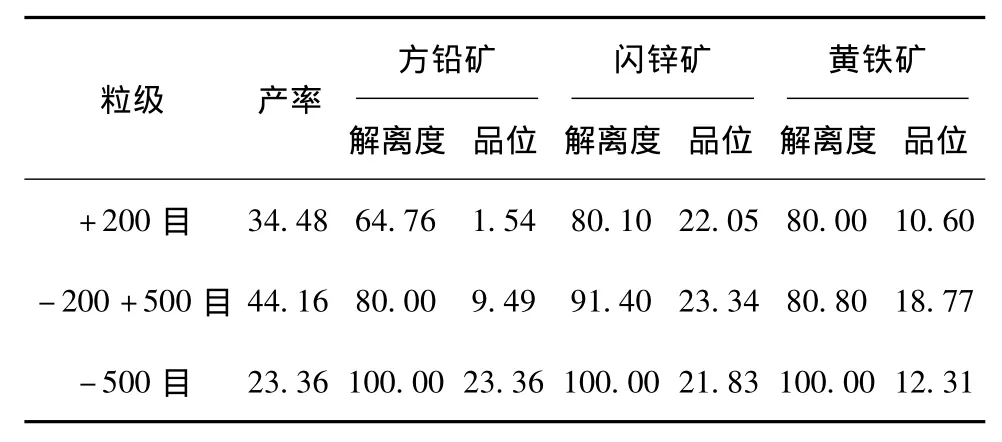

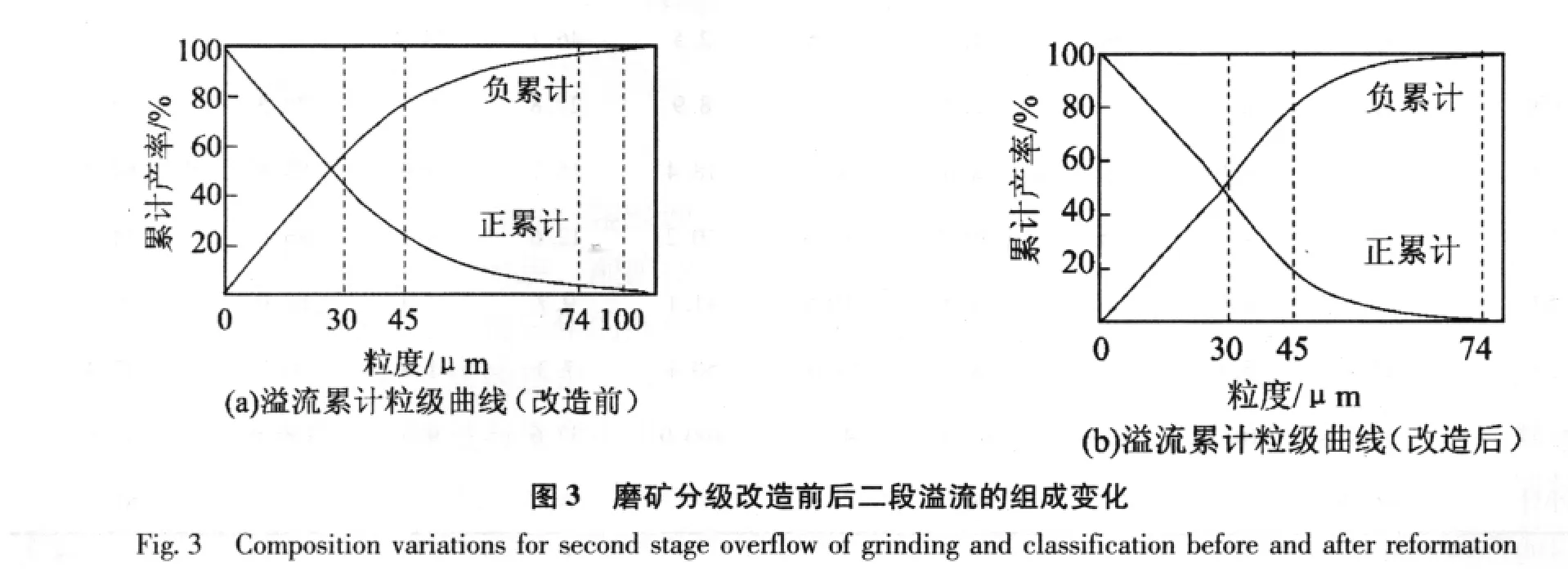

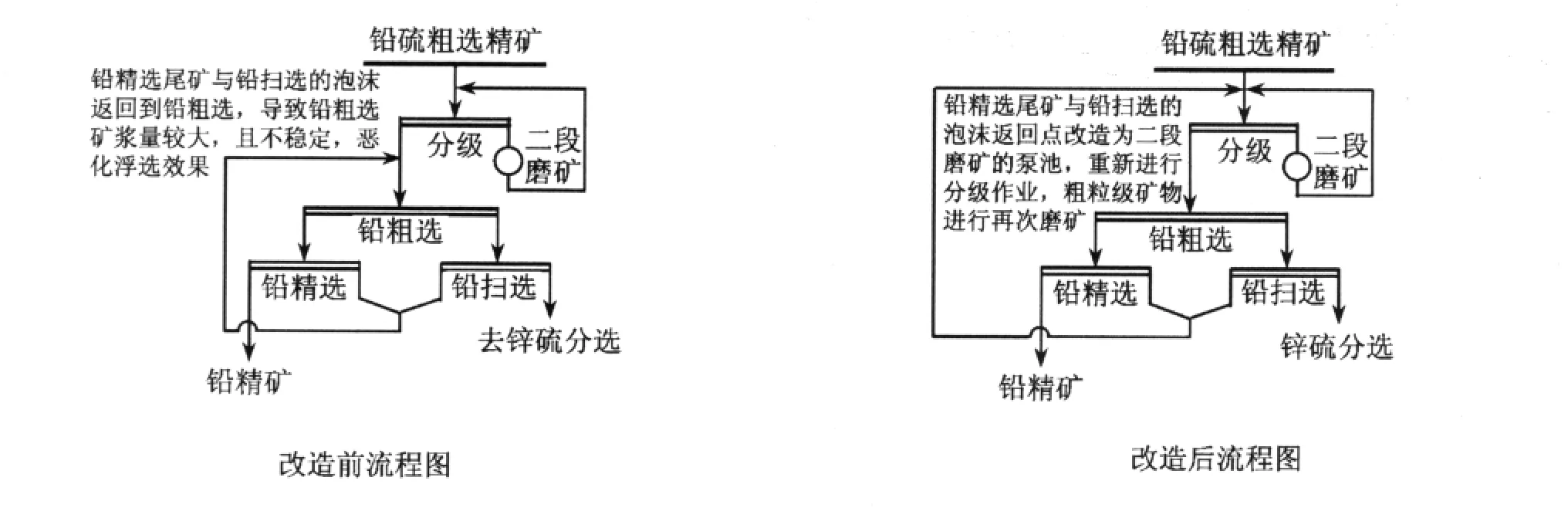

2.3 实施二段选铅工艺流程改造

经研究分析,二段浮选作业中铅精选Ⅰ尾矿和铅扫选精矿中的铅、锌、硫连生体所占比例高,铅精选Ⅰ尾矿中铅锌及铅硫连生体约占30%,铅扫选精矿中铅锌及铅硫连生体约占45%。这部分矿浆返回铅硫分选将造成反复循环,导致浮选工艺中二段选铅作业不稳定,铅精矿中含锌高,硫精矿中含铅、锌高。鉴于铅扫选精矿和铅精选Ⅰ的尾矿中还有部分未解离的矿物颗粒,经研究,将这两部分矿浆由原来返回铅硫分选的流程结构,改造为返回二段磨矿分级渣浆泵池,进行再磨再选。

结合流程变化,相应的设备,矿浆管道等进行了匹配改造,同时充分考虑和结合了二段旋流分级系统的配置改造,通过计算矿浆量381 t/h,现场高差10 m,旋流器压力150 kPa工艺要求这一条件,将原有矿浆泵改为8/6X-AH型渣浆泵。

图4 二段选铅浮选流程改造前后对比Fig.4 Comparison for Flotation flow of lead selection in second stage before and after reformation

流程变化如图4,由于进入铅硫分选的矿浆只有二段分级溢流,稳定了该作业,同时中矿经再磨后单体解离更完全,铅扫选尾矿中损失的铅、锌、硫连生体减少。实现了铅、锌金属更有效的回收。

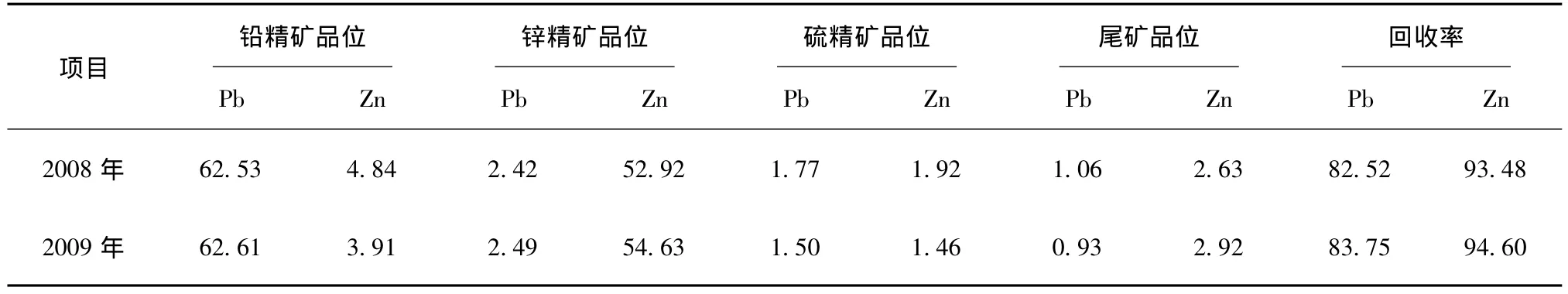

3 产品互含及选矿回收率对比

2009年铅回收率比2008年提高1.16%,锌回收率比2008年提高1.04%(见表10),因回收率提高,2009年比2008年多增加铅金属455.84 t、锌金属1 202.50 t。

表10 选矿指标对比表Tab.10 Comparison list for beneficiation targets %

4 结语

通过对影响选矿回收率提高问题进行诊断,从工艺技术创新和管理创新相结合,进行改造、探索与实施,最终实现了选矿指标的进一步提升,取得了很好的效果。铅回收率2009年比2008年提高1.16%,锌回收率比2008年提高1.04%。

对复杂多变的入选原矿而言,搞好配矿管理工作是稳定选矿指标的重要环节。

寻求合理的磨矿分级和浮选流程,是提升选矿回收率的关键。

[1]李启衡.碎矿与磨矿[M].北京:冶金工业出版社,1986.

[2]成清书.矿石可选性试验与检查[J].北京:冶金工业出版社,1981.

[3]谢广元.选矿学[M].北京:中国矿业大学出版社,2001.

Study on Recovery Improving of a Complex Refractory Sulfide-Oxidized Mixed Lead-Zinc Ore

GAO Lian-qi,HUI Shi-he

(Yunnan Chihong Zn & Ge Co.,Ltd.,Qujing,Yunnan 654212,China)

The field study of mineral processing system,including optimizing ore mixture proportion,optimizing of grinding and classification system,the adjustment of flotation process and so on;as well as the technical transformation and management innovation of applying technology at a Lead-zinc concentrator are discussed in this paper,so that the economic and technical targets of beneficiation improved,the recovery of lead has 1.16%increasing,and the recovery of zinc has 1.04%increasing,it creates the good economic benefits for the enterprise.

beneficiation recovery;grinding and classification;process optimization;underground ore proportioning

TD92

A

1006-0308(2011)05-0018-07

2011-05-17

高连启 (1972-),男,云南宣威人,工程师。