采用磁控溅射镀膜技术改善封隔器防腐性能

2011-01-10王海军胜利油田油气集输总厂

王海军 胜利油田油气集输总厂

采用磁控溅射镀膜技术改善封隔器防腐性能

王海军 胜利油田油气集输总厂

采用磁控溅射技术制备了4种不同成分的镀膜样品,通过高温高压动态腐蚀仪模拟华北油田封隔器工作的腐蚀环境,利用失重法研究了4种镀膜的防腐性能。研究发现,Ni、Cr元素的加入可以大大提高镀膜的耐蚀性能,Ni-Cr-Mn、Ni-Cr-Ti镀膜的耐蚀性能相对未镀膜基片提高了近十倍,且不同的微量元素Mn、Ti掺杂也可改变镀膜的防腐性能;单纯从降低成本的角度制备的Al-Zn-Si、Al-Zn-Ti镀膜耐蚀性能较差,不适用于封隔器的防腐镀膜设计。

封隔器;磁控溅射;耐蚀性能;防腐;镀镆

封隔器作为一种重要的井下分层工具,对实现油层的分采分注极其重要[1]。但目前油田中采用的国产封隔器腐蚀问题严重。

为了解决腐蚀问题,部分油田在个别腐蚀较为严重的油井采用了防腐性能较好的进口封隔器,有效解决了腐蚀所造成的封隔器密封失效问题。但进口封隔器昂贵的价格增加了油田开采的成本,无法在油田作业中得到推广使用,目前国内绝大多数油井采用的依然是国产封隔器。所以,自主研发防腐性能好且性价比高的封隔器是国产封隔器下一步发展的目标和方向[2]。

1 封隔器防腐性能差异原因

为寻求国内外封隔器防腐性能存在巨大差异的原因,从现场取国产和进口封隔器的部分管材作为研究标样。通过对现场取样的进口封隔器管材进行破坏研究,利用铁锤和扳钳将管材表面破坏,将破坏的进口封隔器管材和国产封隔器的管材同时放置于潮湿的腐蚀环境中,一个月后发现:国产封隔器的管材表面有大面积锈蚀,进口封隔器管材的表面只在破坏的区域发生了锈蚀,而其他完好的部位没有发现腐蚀现象。由这一破坏现象初步推测,进口封隔器的表面进行了防腐处理。为进一步验证这一结论,对国内外封隔器管材进行了表面形貌及成分表征分析。

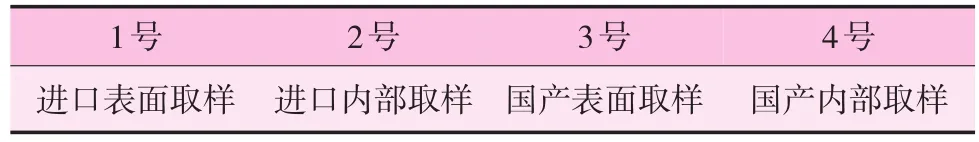

采用场发射扫描电子显微镜(型号Sirion 200 FEG)对国内外封隔器的形貌成分进行表征,通过金属线切割机对大块的封隔器管材样品进行了分割取样,并对样品进行了标号,见表1。

表1 国内外封隔器切片编号

表征结果表明:进口封隔器表面(1号)由颗粒和类似片状的结构构成;进口封隔器基体(2号)组成相对表面镀膜层来说,其颗粒尺寸要大得多;国产封隔器表面(3号)主要由尺寸约100 nm的均匀颗粒构成;国产封隔器基体(4号)相对表面镀膜层来说,其组成是由连续的颗粒膜构成。

为了进一步表征其成分,利用扫描电镜附带的能谱仪对其表面进行了成分分析。

能谱表明,进口封隔器的基体成分为O、Fe元素,相对表面而言缺失了Ni、Cr元素;而国产封隔器其基体与表面的成分相同,为Fe、O、Si,原子比例近似相等。对比两种封隔器,基体的主要成分均为Fe和O,但进口封隔器表面的主要成分为Ni、Cr和O,而Fe含量则极少,只占1.25%。上述研究表明,进口封隔器表面镀层中Ni、Cr元素的存在是提高其防腐性能的关键因素。

2 磁控溅射镀膜及防腐性能

由于磁控溅射技术具有众多优点,如研究对象广泛,溅射薄膜与基片之间的附着性好,溅射薄膜密度高等。因此,选择了磁控溅射技术开展元素成分对镀膜防腐性能的研究。

2.1 镀膜方案设计

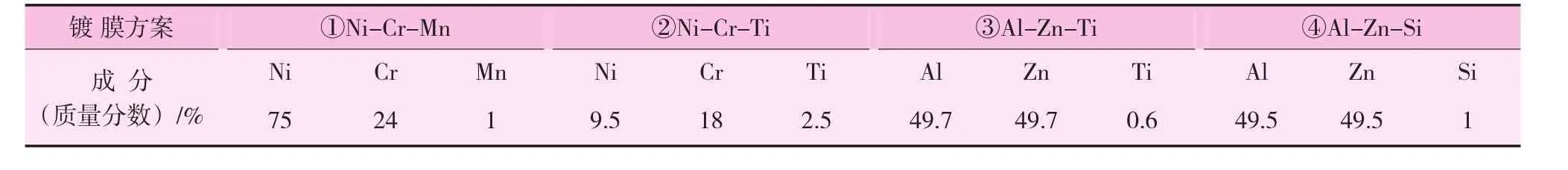

根据国内外封隔器成分分析结果,开展了成分不同的镀膜防腐研究。主要从提高防腐性能和降低成本两个角度进行考虑,制订了4种成分的镀膜方案,如表2所示。

表2 镀膜成分含量

镀膜成分中第1类(Ni-Cr-Mn、Ni-Cr-Ti)以Ni、Cr为主,方案依据表征结果制定;第2类(Al-Zn-Ti、Al-Zn-Si)以常见的镀层材料Al、Zn为主,相对于Ni、Cr来说,成本较低[3]。

4种方案进行如下对比:方案①、②中除了主要的元素Ni和Cr外,分别加入微量元素Ti、Mn,由于各元素所具有的功能不同,因此,设计实验方案①、②,比较微量元素种类的抗腐蚀性能。同方案①、②的设计,设计②、③方案是比较Ni-Cr,Al-Zn元素组合的抗腐蚀性能,③、④方案主要是比较Ti、Si两种元素的抗腐蚀性能。

2.2 磁控溅射镀膜

试样、靶材、衬底清洗是先用丙酮超声10 min去除钢片表面油污,后用去离子水冲洗,再放入无水乙醇中超声清洗10 min,最后用去离子水冲洗,烘干。

实验条件如下:真空度为3×10-4Pa;靶材尺寸为50 mm×5 mm(直径×厚度);铁磁性材料中励磁电源功率约30 W,直流溅射电源约80 W;非铁磁性材料中直流电源约40 W;工作气体为氩气,氩气分压为2 Pa,99.999%的Ar;镀膜时间为6 h。

2.3 防腐性能

采用FS-II高温高压动态腐蚀仪对4种防腐镀膜的防腐性能进行实验评价,筛选出防腐性能较好的镀膜参数。实验中所采用的介质溶液是模拟华北油田井下腐蚀环境,其含有的腐蚀介质粒子主要有Cl-、(CO3)2-、(HCO3)-和H2S。工矿条件:矿化度<10 000 g/L,温度为120℃,压力约10 MPa。实验中油水质量比为油/水=1/9,反应釜容积为1 L,拟定矿化度7 000 mg/L,配制溶液体积800 mL。通过计算,配制体积为800 mL腐蚀溶液所需NaCl、Na2CO3、NaHCO3的质量分别为 3 g、2 g、2 g,SiS微量,原油88.8 g。腐蚀实验后将试片洗净进行称重分析。

2.3.1 定性分析

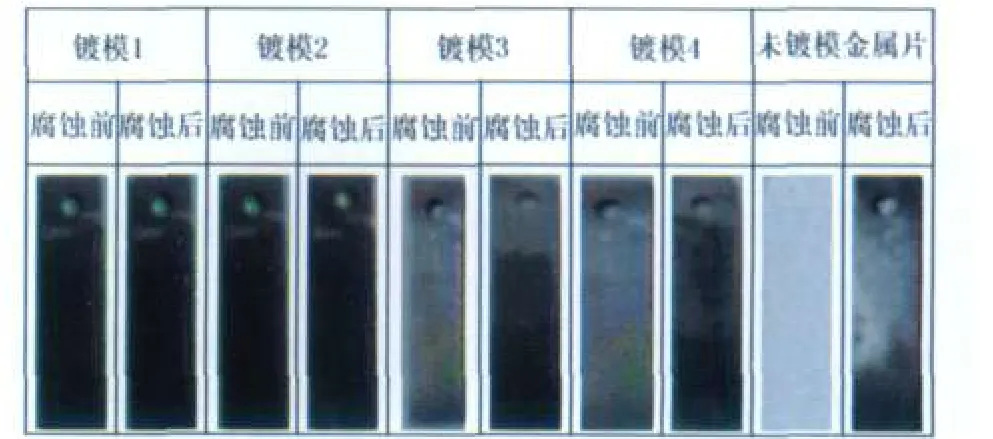

腐蚀实验完成后,首先通过观察给出各个试样防腐性能的定性分析。图1为腐蚀前后4个镀膜样品和空白试样的实物照片。

图1 试样腐蚀前后的实物照片

从图1可以看出,Ni-Cr-Mn、Ni-Cr-Ti镀膜没有明显的腐蚀痕迹,而实验后的Al-Zn-Ti、Al-Zn-Si镀膜则发生了较为明显的腐蚀。同时图1中也给出了无镀膜的Q235钢片腐蚀后的照片,从该照片看,其腐蚀程度较上面4个镀膜样品要严重得多。

2.3.2 定量分析

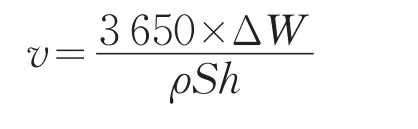

挂片失重法是一种经典的监测腐蚀速率的方法,称量出腐蚀前后的挂片的质量,通过以下公式可以计算其平均腐蚀速率

式中v为腐蚀速率(mm/a);ΔW为腐蚀前后的质量差(g);ρ为挂片金属或合金的密度(g/cm3);S为挂片暴露在腐蚀介质中的面积(cm2);h为腐蚀时间(d)。

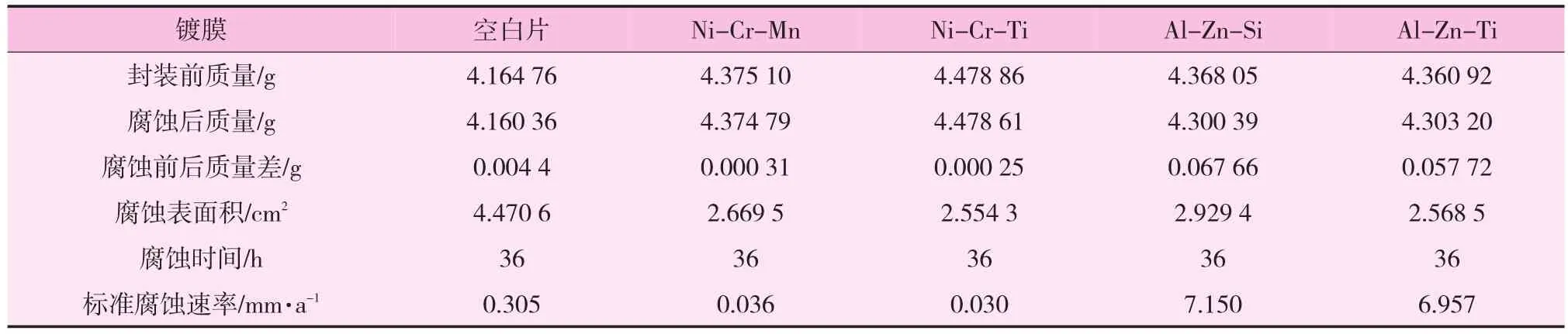

表3给出了4个镀膜试样和未镀膜对比试样的腐蚀速率。

表3 试样的腐蚀速率

由计算结果可以看出,Ni-Cr-Ti膜层抗腐蚀性能最好,其次为Ni-Cr-Mn膜层,而Al-Zn-Si、Al-Zn-Ti膜层抗腐蚀性能最差,较未镀膜的Q235钢片腐蚀速率快得多,说明单纯从镀膜的经济角度考虑而采用成本低廉的Al、Zn金属作为镀层是不合适的。

2.3.3 结果分析

(1)将4种方案的腐蚀速率与空白片对比可以发现,方案①、②的腐蚀速率低于空白片,方案③、④的腐蚀速率高于空白片。这是因为方案①、②的膜层有一定的抗腐蚀性能,而方案③、④的膜层在腐蚀溶液中会发生电化学反应,加速了腐蚀,因此说Ni-Cr镀层具有一定的抗腐蚀能力。

(2)对于方案①、②,在膜层元素主要为Ni-Cr的条件下,由两者的腐蚀速率可以看出方案②的抗腐蚀性能优于方案①。也就是说,膜层中加入微量Ti后,防腐效果优于加入微量Mn的膜层,证实了加入少量的Ti可以提高形成膜的致密度,提高抗腐蚀能力,而Mn对于提高膜层的抗腐蚀性能效果不佳。

(3)对比③、④方案中两者的腐蚀速率可以看出,加入少量的Ti能提高膜层的抗腐蚀性能,进一步证实了Ti的作用;同时说明Si元素也能够部分提高膜层的耐蚀性。

(4)对于方案②、③,两者的腐蚀速率相差两个数量级,这个差别主要是由于膜层的主要元素Ni-Cr及Al-Zn引起。对于膜层而言,Al-Zn元素电位很低,很容易形成原电池,发生电化学反应,增大腐蚀速率,由于它们的电位很低,起到牺牲阳极保护阴极的作用。

(5)由腐蚀速率可以看出,Ni-Cr-Ti是一种很好的抗腐蚀膜层,其具体成分配比是:Cr=18%、Ti=2.5%,Ni=79.5%。元素Ni是一种耐大气腐蚀的元素,镍含量越高其耐应力腐蚀性能就越好,Cr、Ni耐SRB和Cl-腐蚀,且能形成致密的氧化膜。根据腐蚀溶液成分,元素Ni、Cr的作用得到初步证实:当铬含量达到12%时,溶液中形成的Cr(OH)3是一种非晶态化合物,以其为主的腐蚀产物膜能有效抑制阴离子穿透腐蚀产物膜到达金属表面,从而降低了膜与金属界面处的阴离子浓度,减轻了Cl-的催化作用引起的点蚀。

3 结论

采用磁控溅射技术制备了4种不同成分的镀膜样品,通过高温高压动态腐蚀仪模拟华北油田封隔器工作的腐蚀环境,利用失重法研究了4种镀膜的防腐性能。研究发现,Ni、Cr元素的加入可以大大提高镀膜的耐蚀性能,Ni-Cr-Mn、Ni-Cr-Ti镀膜的耐蚀性能相对未镀膜基片提高了近10倍,且不同的微量元素Mn、Ti掺杂也可改变镀膜的防腐性能;单纯从降低成本的角度制备的Al-Zn-Si、Al-Zn-Ti镀膜耐蚀性能较差,不适用于封隔器的防腐镀膜设计。

[1]盖旭波,王兴伟,李占军,等.G6型封隔器工作原理及应用钻采工艺[J].钻采工艺,2002,25(4):23-29.

[2]方华,王佰增.油管防腐表面处理新技术[J].油气田地面工程, 2000, 19(1):46-48.

[3]左禹,熊金平.工程材料及其耐蚀性[M].北京:中国石化出版社,2008.

10.3969/j.issn.1006-6896.2011.11.002

(栏目主持 杨 军)