新型高温防腐电喷涂技术在锅炉上的应用

2011-01-09杨国谋

杨国谋

(中海石油惠州炼油分公司,广东惠州 516086)

新型高温防腐电喷涂技术在锅炉上的应用

杨国谋

(中海石油惠州炼油分公司,广东惠州 516086)

为解决蒸汽锅炉过热器管在使用过程中存在高温腐蚀和磨损的问题,炼化公司热电厂对锅炉过热器管采用超音速电弧喷涂45CT合金,过热器管增加涂层后运行近两年效果良好,大大延长了使用寿命。该技术方法可靠,在行业内具有较大的推广价值。

锅炉;过热器;高温腐蚀和磨损;超音速电弧喷涂

火力发电厂中锅炉过热器是工作条件最恶劣的地方,管内温度最高、烟气冲刷最严重。炼化公司热电厂的锅炉投用时间较长,加上近几年煤炭市场紧张,入厂原煤得不到设计煤种保证,入厂原煤中灰分含量较多,加速了过热器管壁的磨损减薄,每年都会有三到四次由于过热器管壁减薄爆管而引起的非计划停炉。停炉不但造成启、停炉费用增加,而且严重影响供热质量。因此,如何有效防止锅炉炉管磨损减薄,已经成为一个刻不容缓的课题。

1 过热器管高温腐蚀和磨损的机理

过热器管高温腐蚀和磨损的机理较复杂的,一般与下列因素有关:1)炉膛火焰温度;2)燃煤的含硫量;3)烟气与灰分颗粒的冲蚀。锅炉运行过程中,炉膛内温度可高达1 600℃以上,由于燃烧煤中硫及其它有害杂质的存在,过热器普遍遭受高温腐蚀。参与高温腐蚀的危害物有燃烧过程中产生的SO2、SO3、H2S、碱金属盐及钒盐类,是多种化学物在各种温度下共同对管壁进行的复杂的动态腐蚀过程。其中,硫化物是锅炉高温腐蚀的主要因素,一是烟气中的硫化氢与管壁金属作用产生的腐蚀,含硫物在金属高温下产生单原子硫,硫与管道中的铁反应生成硫化亚铁;二是由不可燃硫在高温作用下生成硫酸盐混入灰分熔敷于管壁表面,使过热器管不再具有所要求的各种良好的高温机械性能,实际上导致过热器管壁厚的减薄,从而使其有效承载能力不断下降,由于导热效果下降、局部过热由此形成腐蚀。另外,高温烟气裹着粉尘颗粒以大于8 m/s的速度冲击管壁,烟气的腐蚀和灰分颗粒的冲刷在金属表面交替进行,造成管壁减薄。

2 防止过热器高温腐蚀和磨损的途径

意外的爆管则会造成较大的经济损失,电厂为减少爆管,投入了大量人力、物力加强对过热器的检测和更换,但是监测未取得任何实质性的效果,换管则将大大增加生产成本和维修费用。只有防患于未然才是最好的办法,分析清楚了过热器高温腐蚀的产生原因,就可采用有效的方法来进行防止,常用方法可以分为两类,即非表面防护方法和表面防护方法。

2.1 非表面防护法

不对腐蚀磨损表面进行直接处理,而采用运行中的有效控制调整手段对管壁进行保护的方法,叫做非表面防护法。

非表面防护方法有:1)采用低氧燃烧技术;2)尽可能使各燃烧间的煤粉浓度均匀;3)合理的配风及强化炉内的湍流混合;4)控制适当的煤粉细度;5)避免出现受热面壁温局部过热;6)在壁面附近喷空气保护膜;7)加添加剂;8)控制合理的炉膛出口烟温;9)对易产生高温腐蚀的煤种采用抗腐蚀高温合金;10)采用烟气再循环;11)对受热面的设计布置合理,以避开高烟温区和高壁温区出现;12)对易腐蚀区加炉衬防护。

非表面防护法的共同之处在于:一定程度上可以减轻过热器的腐蚀,但并不能真正做到防止其腐蚀。热电厂的锅炉在设计时通过在燃料中加入一定比例的石灰石的方法,减少硫产生的危害同时也降低了过热器处的烟气温度。多年的实际运行证明有些方法在实际运行中会因为各种原因而不能有效地实施,甚至个别方法还在探讨,如炉衬防护,不但影响燃烧室吸热能力,还会使腐蚀更加复杂化,虽然已经在吹灰喷口处得到了应用,但实际效果如何各方面的说法还不统一,有待实际运行一段时间以后再下定论;并且更换过热器管的采购费用和工作量都较大,故有必要寻求其它效果更好的表面防护方法。

2.2 表面防护法

对受腐蚀严重构件表面覆盖耐腐蚀的隔离层,是最直接有效的防腐措施,叫做高温腐蚀的表面防护方法。

表面防护法主要有:1)涂刷法:涂刷的涂层塑性、热膨胀性等不能适应锅炉内环境及脱硫装置的需要,使用中易产生脱层,实际应用较少;2)电镀、热渗镀:镀层的覆盖性及结合度较好,但受工件尺寸及实际安装后炉内空间的限制,镀件在现场拼焊中镀层也会出现薄弱环节,降低使用性能,无法对安装运行现有设施进行再次防腐;3)热喷涂:适合现场操作,涂层材料选择范围广泛,组合方式多样,能提供多种性能涂层,可以对已有设施的未防护部分进行追加防护,已防护部分进行再次防护。

2.3 超音速电弧喷涂技术

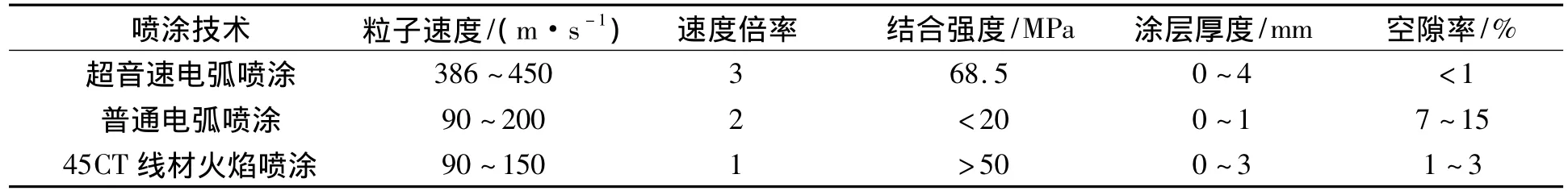

超音速电弧喷涂技术利用了流体力学中的“拉瓦尔原理”,使喷涂时的粒子速度真正超过了音速。哈尔滨工大集团金属科技公司通过对该技术的引进,特别是针对喷涂设备笨重、庞大、不利于现场施工的缺点,进行大胆的设备结构改造和功能完善,达到的突出特点是现场实用性强、喷涂性能好、涂层质量显著提高。与普通电弧喷涂和火焰喷涂比较,其技术指标区别见表1。

表1 喷涂技术对比表

由于超音速电弧喷涂技术的先进性—离子喷射速度快(比普通电弧喷涂快4倍),其技术性能比普通电弧喷涂有本质的提高,改善了涂层的孔隙率、颗粒度、结合强度等性能,增加了涂层厚度调节范围及可利用的涂层材料选择范围,可以大大拓展电弧喷涂的应用范围。但原有超音速电弧喷涂的应用还几乎停留在普通电弧喷涂技术的基础上,只是简单地利用其性能的提高,基本上处于一种被动应用的状况。比如喷涂材料,仍然沿用原有电弧喷涂用线材,没有针对超音速电弧喷涂技术的先进性专门开发新型涂层材料,哈尔滨工大集团金属科技公司对其进行了进一步研究,开发出了MC锅炉四管专用涂层、NiCr/Cr3C2、NiCrAlFe/Cr3C2、45CT系列喷涂材料,增加其在电力系统的现场实用性,最大限度地利用该技术的先进性,实现良好的表面涂层。

3 超音速电弧喷涂45CT合金的应用

3.1 喷涂材料的选择

2006年8月热电厂2#炉大修期间,对其过热器进行了防腐耐磨超音速电弧喷涂。钢铁材料的表面防护涂层分两大类:一类是隔离涂层,如电镀铬、油漆及有机涂料;另一类是阳极涂层,是以电镀锌、热浸或喷涂45CT合金作为牺牲阳极板,对该处表面钢铁具有防腐蚀保护作用,避免孔隙腐蚀、保护层下腐蚀及由此引起涂层的脱落,阳极涂层还间接起到隔离涂层的作用。

选择防腐蚀涂层材料除考虑其阳极性外(即选择阳极电位低于钢铁的金属成份),还应要求其热膨胀系数接近过热器管母材钢铁材料特性,要具有良好的塑性,以避免脱层,材料还应具有一定的抗冲蚀能力。哈尔滨工大集团金属科技公司在施工前对选择的一种或几种材料应进行喷涂试验、性能试验和对比试验。

对于过热器防高温腐蚀和磨损喷涂材料的选择,哈尔滨工大集团金属科技公司最终决定使用自己开发的自发放热型材料45CT,喷涂后涂层与基体金属表面产生原子扩散,形成冶金结合,涂层又形成粗糙表面,便于与工作层连接,提高涂层与管的结合强度,以达到原有的传热效果。喷涂层材料的膨胀系数与过热器管材料接近,使涂层在交变热应力作用下不会脱落。这种材料具有抗腐蚀、抗氧化、耐高温、延展性好、抗冲蚀能力强且价格便宜等特点,涂层厚度0.8~1.0 mm。

3.2 喷涂施工工艺

1)喷砂打磨:喷涂前对过热器的表面进行吹灰、打焦处理,然后进行喷砂处理以达到清洁、无油污、且须达到清洁和毛化要求,喷砂打磨的目的是使过热器管表面呈灰白色的金属外观和均匀粗化。喷砂后,基体表面粗糙度应达到40~80 μm,且干燥、无灰尘、无油污、无氧化皮、无锈迹。选择磨料时,根据基体金属的种类和涂层的厚度而定,磨料必须清洁、有棱角,才能保证涂层与基体结合良好。哈尔滨工大集团金属科技公司选择了棕刚玉和冷硬铸铁砂等符合有关检修施工规定的磨料进行打磨,磨料有棱角,清洁、干燥、没有油污、可溶性盐的游离物和长石,以对表面进行仔细的清理及有效的表面毛化,达到了提高喷涂结合强度的目的。

2)防腐蚀层喷涂:使用超音速电弧喷涂技术对过热器进行喷涂,喷涂材料为专用45CT,设计喷涂厚度0.8~1.0 mm。喷涂表面达到均匀、致密。喷砂后的过热器管,哈尔滨工大集团金属科技公司连夜进行喷涂,以使其间隔时间越短越好(在晴天或不潮湿的天气,间隔时间不可超过12 h,在雨天、潮湿或含盐雾气氛下,间隔时间不超过2 h,否则会影响使用效果)。

3)后处理:对于防腐喷涂,必须加封孔剂,以避免腐蚀物质通过涂层的孔隙往里面渗入,直接腐蚀母材,或间接减少防腐涂层的有效厚度。封孔剂选择有机硅加铝粉,喷涂后采用喷涂方法覆盖在涂层上面。

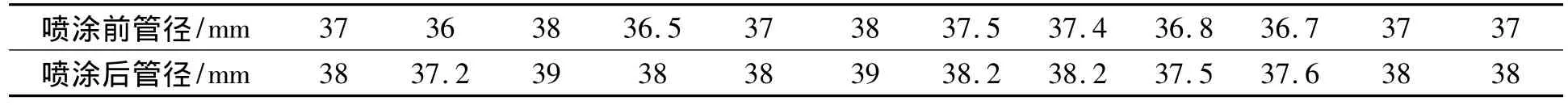

4)现场检测:喷涂完成后,进行外观检查,涂层表面致密、均匀、颗粒细小,没有起皮、鼓泡、大溶滴、裂纹、掉块及其他影响涂层使用的缺陷。喷涂厚度达到要求,使用测厚仪进行现场抽样实测数据见表2。

表2 喷涂厚度抽查表

4 喷涂效果分析

运行后的涂层检测:热电厂2#炉用超音速电弧喷涂45CT涂层的过热器管,经过两年的运行,外观检查涂层完好,未见裂纹、起皮、脱落等任何宏观缺陷,两年内过热器管也未因腐蚀冲刷管壁减薄原因造成爆管而停炉的情况发生。

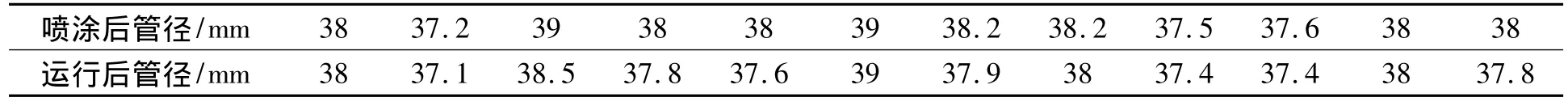

将最早实施喷涂的热电厂2#炉过热器管在停炉时抽样测量分析,该样自炉内现场实施喷涂后已连续运行6 800余h,2008年检修时抽样检测数据如表3。检测结论为:试样涂层完整,未发现有剥落现象,涂层约0.9 mm,与基体结合良好,结合部位未发现明显缺。

表3 运行后实测涂层厚度

通过两年多的实践证明,利用超音速电弧喷涂的45CT涂层,可以大大延长过热器管的使用寿命,同时也可以对长时间运行后的过热器管进行减薄部位局部喷涂再防护,以进一步延长过热器管的使用寿命。

5 结束语

过热器管的可靠性直接关系到电厂锅炉是否能安全有效运行,但锅炉运行中将不可避免地对过热器管造成腐蚀、冲蚀(磨损),使其有效承载能力下降、安全性降低。超音速电弧喷涂涂层能对过热器管表面实施有效保护,使其达到传热导热良好的同时外表面基本不受损伤,可以大量节省炉管更换费用及维修费,减少或避免非计划停炉次数,降低生产运行成本,直接经济效益和间接经济效益都很高,有极大的开发利用价值。另外,涂层的存在要求对涂层的厚度和覆盖的完整性进行严格监控,只要保证热喷涂层的完好,就在很大程度上保证了过热器管的完好性。在原有对过热器管进行监督检测的基础上,对涂层的检查增加了对过热器管的监测力度,提高了过热器管的安全可靠性。实际证明热喷涂技术能够对锅炉的过热器的保护提供一个非常可靠的解决办法,此方法可以推广到锅炉中其它易磨损的部位炉管中。

[1] 易春龙.电弧喷涂技术[M].北京:化学工业出版社,2006.

[2] 岑可法,倪明江,骆仲泱,等.循环流化床锅炉理论设计与运行[M].北京:中国电力出版社,1997.

[3] 刘德昌,阎维平,林志杰,等.电弧喷涂技术的锅炉工业应用[M].北京:中国电力出版社,2005.

[4] GB11374-89.热喷涂涂层厚度的无损测量方法[S].1990.

High Temperature Corrosion Resistant Coating of New Technology in Power Boiler

YANG Guo-mou

(CNOOC Huizhou Refinery Subsidiary,Huizhou 516086,Guangdong,China)

The steam boiler superheater tube corrosion and wear mechanism is very complicated,and the flame temperature,fuel sulfur content of coal,gas and ash particles are closely related to the erosion.Petrochemical Company Thermal Power Plant used boiler superheater tube arc spraying by supersonic 45CT alloy,and increased the coating operation for almost two years after the good effect,therefore made active use of arc spraying,a most reliable solution for boiler superheater tube corrosion resistant high temperature and with a great promotional value.

boiler;superheater;high temperature corrosion and wear;supersonic arc spraying

TK22

B

1008-9446(2011)02-0035-04

2011-03-03

杨国谋(1998-),男,河南信阳人,中海石油惠州炼油分公司工程师,硕士,主要从事公用工程系统供热工艺管理。