提高水泥质量改善水泥与外加剂相容性

2011-01-05杨志

杨 志

提高水泥质量改善水泥与外加剂相容性

Improve the Compatibility between Cement and Additives and Cement Quality

杨 志

简述了水泥矿物成分、混合材品种和掺入量、含碱量、水泥温度及储存时间、水泥颗粒形状及配级、石膏形态及掺量对水泥与外加剂适应性的影响,提高水泥与外加剂相容性,水泥配料上应控制A1203、C3S含量在适当范围,使用天然二水石膏作为水泥调凝剂,复掺混合材(矿渣、粉煤灰、石灰石等优质混合材),降低水泥中可溶碱的含量,降低出窑熟料及出厂水泥温度,控制水泥颗粒分布及颗粒形状。

相容性;矿物成分;混合材品种和掺入量;含碱量;水泥温度及储存时间;水泥颗粒形状及级配

预拌混凝土是现代建筑工程结构最重要的材料之一,外加剂在混凝土中的运用极大提升了预拌混凝土性能,然而有时水泥与外加剂会存在不相适应性,从而导致混凝土流动性差,坍落度经时损失大,有时甚至在运输途中发生凝固,影响了混凝土的施工性能。预拌混凝土质量受到材料质量、计量、配合比等诸多因素的影响,水泥作为主要的胶凝材料,其品质指标对混凝土的性能有重要影响。本文着重探讨水泥矿物成分、混合材品种和掺入量、含碱量、水泥温度及储存时间、水泥颗粒形状及配级、石膏形态及掺量等对水泥与外加剂适应性的影响。

1 水泥矿物成分影响

水泥矿物成分主要是C3A、C3S、C2S、C4AF,这几种成分的化学反应速度为 C3A>C3S>C2S>C4AF,而且 C3A和C3S对外加剂的吸附速度也最快,这两项是影响水泥对外加剂相容性的主要因素,C3A、C3S含量高的水泥,其标准稠度用水量上升,当C3A含量上升1%,水泥标准稠度用水量也增加1%,而混凝土用水量相应提高6~7kg/m3。一般当C3A含量在4%~7%,C3S含量在50%~55%之间时,用二水石膏配制的水泥,对各种外加剂的相容性一般都较好。反之若水泥中C3A含量高,而调凝剂石膏用量仍按常规3%~5%时,无论是普通减水剂还是萘系高效减水剂,乃至当今最好的聚酸系高效减水剂,都会出现水泥与外加剂不相容的情况。

水泥企业在配料方案上,应避免为了提高早期强度提高铝氧率,要适当降低Al2O3含量,同时从根本上保持配煤的稳定性和准确性,保持稳定的烧成温度,加强煅烧操作,要让物料在烧成带停留足够时间,物料反应充分,促进矿物晶体发育完整,减少熟料中C3A的形成。

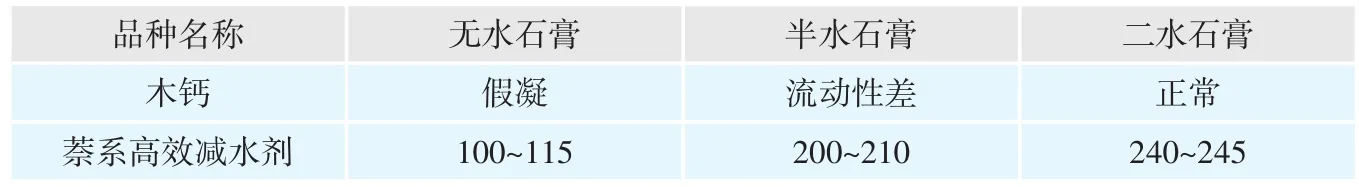

2 水泥中石膏形态及掺量对减水剂的影响

一般水泥生产过程中需加入3%~5%的天然二水石膏CaSO4·2H2O作为调凝剂,但有些水泥厂为了降低成本,采用无水石膏(即硬石膏CaSO4)或者二水石膏和无水石膏的混合物。半水石膏、二水石膏、无水石膏中,无水石膏与减水剂相容性最差,这是因为半水石膏首先要消耗大量水变成二水石膏,会使混凝土变干,而无水石膏在水中先转化为半水石膏,同时无水石膏溶解速率又低于二水石膏,因此当外加剂中含木钙、糖蜜等物质时,无水石膏的溶解速率会大大降低,水泥中的C3A不能充分与CaSO4水化成钙矾石,而直接与水反应生成铝酸钙,从而引起速凝或假凝。

石膏掺量对减水剂影响很大,在C3A偏高的水泥中,石膏掺量少,则不能满足C3A生成胶状钙矾石,导致C3A对减少剂吸附量增加,使混凝土工作性能变差。石膏研磨细度不够,也会影响石膏的溶解特性,即使运用二水石膏也会产生速凝现象。

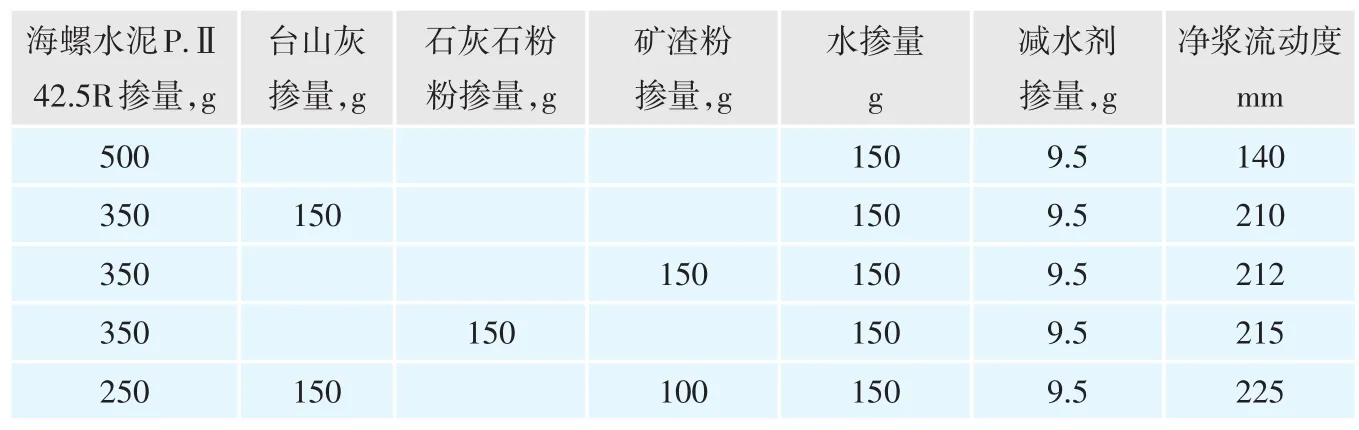

3 混合材的品种和掺入量

从表1可知,水泥中掺入矿渣粉、粉煤灰、石灰石等混合材有利于改善浆体流动性能,而双掺效果较单掺好,混合材对水泥浆流动性改善,是因为混合材球状颗粒,在水泥浆中起到了滚动轴承的作用形态,及混合材中的细粉料颗料补充水泥浆或混凝土中粉料数量不足的微集料效应。

水淬高炉矿渣是一种玻璃材料,无空洞,不吸收水分,自身的需水量少于硅酸盐水泥,对不同品种的减水剂,均有一定的辅助减水率,可显著改善水泥与外加剂之间的相容性,但掺矿渣过多时易产生泌水,掺量>50%时混凝土粘聚性太高,可泵性下降,甚至会堵泵;优质粉煤灰(含碳量<5%)含有85%表面光滑的铝硅酸盐玻璃微珠及海绵状多孔玻璃体,特别是当实心微珠含量多时可明显减少混凝土的需水量,另外粉煤灰具有一定的缓凝作用,可避免过早地形成骨架结构,有利于浆体流动性的改善;用适量的磨细石灰石粉作混合材,和易性好,需水量少,离析水量少,且能促进熟料中C3S水化,与含铝矿物反应生成碳铝酸钙,改善水泥石结构。

水泥厂要注意对混合材活性和质量的检测,根据试验结果合理搭配使用,建议在水泥生产中复掺混合材,两种混合材料同时掺入适当混磨,矿渣粗孔被粉煤灰微玻璃珠填充,充分发挥了微集料级配效应,二者优势互补,提高了水泥浆或混凝土密实度,有利于提高水泥强度。

4 水泥中含碱量

水泥K2O、Na2O含量高会消耗石膏,加速铝酸盐的溶出,水泥颗粒对外加剂的吸附量增大,导致水泥发生快凝、结块及需水量增加,同时碱能和活性骨料发生碱骨料反应,产生底部膨胀,引起构筑物开裂变形,甚至崩溃;原料中的碱含量高,由于K2O、Na2O碱性比CaO强,煅烧时能取代CaO与C3A、C2S反应,生成KC23S12和NaC8A3,使熟料fCaO增加。

表1 石膏形态对水泥净浆流动度(mm)的影响

表2 不同混合材水泥净浆流动度对比

水泥中的碱主要由硅铝质原料引入,因此水泥厂一定要严格控制硅铝质碱含量≤4.0%,水泥中可溶碱的含量0.4%~0.6%时为最佳。同时为了尽量提高碱的挥发率,要提高煅烧温度,延长煅烧时间,降低生料细度,以及在生料中加入有利于煅烧和促使碱挥发的氟化物。

5 水泥温度及存放时间

熟料冷却效果差,会造成C3A、C4AF大量析晶,磨制的水泥与外加剂相容性差;入磨熟料若温度过高,超过135℃时二水石膏会变成半水石膏,若超过160℃,半水石膏还会变成硬石膏,影响预拌混凝土的流动性,甚至出现假凝;新鲜水泥的颗粒间吸附、凝聚的能力越强,与外加剂适应性越差,80~90℃就出厂的水泥,干燥度高,早期水化速度变快,需水量大,对外加剂的吸附量也增大,导致混凝土坍落度损失大、凝结时间缩短等异常现象。

水泥厂对水泥温度的控制,应从熟料冷却开始,熟料应在较高温度范围(1200~1450℃)内快速冷却,控制出窑熟料温度≤100℃,出窑熟料要按质分别存放、搭配入磨,不得直接入磨,应贮存一定时间,以控制入磨熟料温度≤80℃。

水泥厂可根据选粉机工艺和结构特点,安装相应冷却设备对水泥成品进行降温,同时加强磨内通风,必要时可采取入磨前淋水或磨内喷水,也可以用一些含有适量水分的湿粉煤灰或湿矿渣作混合材,其带入的水分在粉磨过程中吸收热量而蒸发,能起到磨内喷水的作用,有利于降低出磨水泥的温度。由于新鲜水泥在生产后12d内对外加剂吸附量较大,水泥厂应有足够的水泥库容,入库水泥时间应适当延长,使水泥出厂前能得到充分降温。

6 水泥粉磨细度(比表面积)及颗粒级配和颗粒形状

水泥标准中的细度指标对预拌混凝土配制用水泥并不具有重要意义,不宜盲目提高水泥的比表面积来提高水泥强度。因为相同的筛余或比表面积平均粒径及粒度分布可能不同,而且水泥比表面积增大,标准稠度需水量越大,对外加剂吸附量大,目前制备混凝土时,都掺了超细微粉(矿渣微粉、1~2级粉煤灰),也起到了调节混凝土中胶凝材料颗粒级配的作用。

不同粒度分布对水泥质量影响很大,0~10μm的颗粒在7d以前起主要作用,10~30μm的颗粒在7d~3个月期间起主要作用,30~60μm的颗粒在28d以后起一定作用,大于60μm的颗粒主要起稳定体积的作用。0~10μm熟料颗粒含量越大,水泥的比表面积、标准稠度需水量、石膏掺入量、水化热越大。因此既节能又有较好强度和耐久性的水泥最佳颗粒组成应该是0~10μm的颗粒占30%,10~30μm 的颗粒占 40%,30~60μm的颗粒占25%,大于60μm的颗粒占5%左右,比表面积大致是280~350m2/kg。

水泥应具有连续的颗粒分布级配,使水泥粉体达到最佳堆积密度。水泥颗粒分布窄,颗粒堆积的空隙率大,水泥标准用水量大,凝结时间长,早期强度低,与外加剂相容性差,水泥企业应选用高效选粉机,其优越的分级性能可改善水泥颗粒组成,使颗粒分布较集中,同时配置颗粒分析仪,定期做水泥颗粒级配的检测,进行对比、研究,找出合理的质量控制指标。

水泥颗粒的球形度越大,颗粒间的摩擦越小,与外加剂的适应性越好,因为球形颗粒产生“滚珠效应”,使混凝土的流动性提高。水泥用球磨机进行粉磨,同时细磨仓最好用小钢球作研磨体,因为辊压机作粉磨时,水泥颗粒形状复杂,需水量偏高;钢段做研磨体,粉磨时物料和研磨体间线接触较明显,粉磨出来的水泥颗粒呈条状、柱状、针状的较多;小钢球粉磨时物料和研磨体间的点接触较为明显,粉磨出来的水泥颗粒呈球形或椭球形的较多。

7 结语

水泥企业应从预拌混凝土的工作性能与耐久性入手,多方面提高水泥质量,以提高水泥与外加剂的适应性。

(1)一般水泥中C3A含量在4%~7%,C3S含量在50%~55%之间时,对外加剂的相容性较好。

(2)尽量使用天然二水石膏作为水泥调凝剂,应根据水泥的流变性能变化来优化外加石膏量。

(3)在水泥生产中最好复掺矿渣、粉煤灰、石灰石等优质混合材,实现二者优势互补。

(4)水泥中可溶碱的含量0.4%~0.6%时为最佳,水泥厂要严格控制硅铝质原料碱含量R2O≤4.0%,提高煅烧温度,延长煅烧时间,降低生料细度,以及在生料中加入氟化物以提高碱的挥发率。

(5)出窑熟料应快速冷却,控制出窑熟料及入磨熟料温度;加强磨内通风,或入磨前淋水或磨内喷水或用湿粉煤灰或湿矿渣作混合材降温,入库水泥时间应适当延长或安装相应冷却设备对水泥成品进行降温。

(6)水泥的比表面积应控制在280~350m2/kg比较合适;水泥应具有连续的颗粒分布级配;粉磨设施最好用球磨机,细磨仓最好用小钢球作研磨体。

[1]苏达根.水泥与混凝土工艺[M].北京:化学工业出版社,2005-3-4(1).

[2]张冠伦.混凝土外加剂原理与应用[M].北京:中国建筑工业出版社,1996-6-1(2).

[3]沈威,黄文熙,闵盘荣.水泥工艺学[M].武汉:武汉工业大学出版社,1991-7(1).

TQ172.46

A

1001-6171(2011)03-0093-03

通讯地址:广东省江门市蓬江区建都混凝土有限公司,广东 江门 529030;

2010-10-16;

沈 颖