冀东南堡1-29海底集输管道的施工

2011-01-04任博,张彪

任 博,张 彪

(中国石油集团海洋工程有限公司海工事业部,山东青岛 266555)

冀东南堡1-29海底集输管道的施工

任 博,张 彪

(中国石油集团海洋工程有限公司海工事业部,山东青岛 266555)

冀东南堡1-29井组海上集输工程应用铺管船成功地完成了海底管道的铺设和直管段与弯管段的连接。文章介绍了该管道工程的概况、施工程序、铺管船作业线工位、施工方法及工程焊接质量保证等,提供的经验可供类似管道铺设工程参考。

管道;工位;铺管船;立管

1 工程概述

冀东南堡1-29项目工程位于河北省唐山市南堡海域,距曹妃甸约20 km,距天津港约100 km,水深5.4~7.1 m,该项目海底管道有混输管道和注水管道两种。海底混输管道总长约2.36 km,采用双层管结构,管道内管规格为D 168.3 mm×12.7mm无缝钢管,外管规格为D323.9mm×14.3mm无缝钢管;海底注水管道总长约2.45 km,平管段采用单层管结构,管规格为D 168.3 mm×19.1 mm无缝钢管。立管和膨胀弯共4套。立管部分采用双层管结构,内管规格为D 168.3 mm×19.1 mm无缝钢管,外管规格为D 323.9 mm×14.3 mm无缝钢管。

2 场地及路由工程地质条件

建设场地区域位于2号人工岛海区西侧,水域开阔,水深较浅,水动力相对较弱,无影响工程的较大地质构造,构造稳定,适宜本项目建设。

唐山地区自1975年以来构造活动十分活跃,建设场地距1976年唐山地震时的丰南区发震断裂带约60 km,区域稳定性较差。

本次勘察查明了工程场地的工程地质条件。勘察深度内的土层分为8个工程地质层或亚层,岩性以黏土砂 (SC)、低液限黏土 (CL)、高液限黏土(CH) 为主。

场地基本地震加速度值为0.15 g(g为重力加速度),场地土类型为软弱土,场地类别属IV类,属于建筑抗震不利地段。

场地的抗震设防烈度为7度,根据钻孔资料,液化综合判别结果: 黏土质砂 (SC)为液化土层,单孔液化指数为1.70~9.90,液化折减系数为2/3,液化等级为轻微~中等。

根据海水冲刷计算结果,海底管道冲刷深度基本上与管径成正比,管径越小,冲刷深度越小;管径变粗,冲刷深度加大。海管顶面埋设深度为1.50 m以上。

路由管道埋置区,主要揭露底层为黏土质砂(SC)和低液限黏土 (CL),以及软弱土层低液限黏土 (CL),根据疏浚岩土工程特性和分级标准,确定低液限黏土 (CL)层疏浚等级为2级,黏土质砂 (SC)层疏浚等级为8级,低液限黏土 (CL)疏浚等级为4级。发育有软弱土和液化土。

3 施工程序

具体施工程序见图1。

图1 施工程序

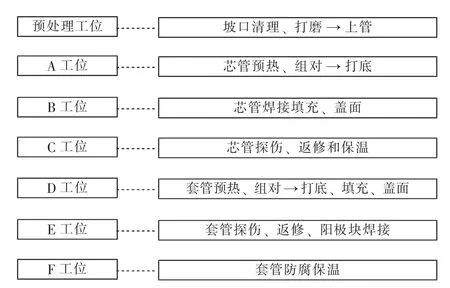

4 铺管船工位 (以混输管道为例)

(1)辅线 (预处理工位)。将混输管吊放到辅助辊道上,去掉管道的坡口护罩并除锈、清理管端,进行前期准备工作。

(2)A工位。为对口作业站,在本工位完成上管、芯管管口预热、对口、打底焊,配置内对口器、林肯自保焊机2台、磨光机2台、加热设备1台。

(3)B工位。为焊接作业站,在本工位完成芯管管口的填充焊接、盖面,配置林肯自保焊机2台、磨光机2台、加热设备1台。

(4)C工位。为无损检测和防腐保温作业站,本工位完成芯管焊口的超声、射线检测和内管的保温工作,配备铅房、射线拍片机、超声探伤仪和保温岩棉。在本站还进行芯管焊口返修及补探。

(5)D工位。为套管对口作业站,在本工位完成套管管口预热、对口和打底焊、填充焊、盖面,配置外对口器、林肯自保焊机2台、磨光机2台、加热设备1台。

(6)E工位。该工位在张紧器之后,为套管无损检测站,配置超声探伤仪。本站还进行焊口返修、补探以及阳极块的焊接。

(7)F工位。为防腐保温作业站,配置电火花检漏仪1台和自来水降温装置1套。

5 施工方案

管道直管段采用铺管船进行铺设,立管和膨胀弯安装采用铺管船和200 t浮吊联合施工。

5.1 铺管船焊接工艺流程 (以混输管道施工为例)

管道焊接采用下向焊打底+STT焊机填充盖面的焊接方式,具体流程见图2。

图2 焊接工艺流程

5.2 铺管船施工工艺流程

5.2.1 铺管船始铺点作业方法

铺管船从距离NP1-2D平台40 m左右处开始铺管。依靠平台导管架设置一个固定装置,并连接1根φ 40 mm钢缆,钢缆长度60~100 m,钢缆另一端设置标志性浮漂。铺管船就位后,从船尾托管架处将钢缆浮漂捞起,固定于船尾,铺管船上开始管道组对焊接施工。当管道沿作业线行进到托管架位置时,将管道端部与钢缆连接,然后进入铺管施工作业,见图3。

5.2.2 辅线 (预处理工位)

将管子吊放到辅助辊道上,去掉管道的坡口护罩并除锈清理管端,进行前期准备工作。随后,将管子送至主焊接作业线上。

5.2.3主线A工位——芯管预热、组对、打底、填充、盖面

主线辊道将管段送至A工位焊接站;同上工序将第二根管送入A工位;使用外对口器调整两管端至合适间隙及合理位置并预热;采用自保药芯焊丝半自动下向焊打底。

5.2.4主线B工位——芯管填充、盖面

填充焊接盖面手把焊;向船尾移动管道12 m,到达B工位。

5.2.5主线C工位——芯管无损检测和保温

对管道焊口进行拍片检测;合格后将芯管用保温岩棉半瓦包上;完成后移动12 m进行下一工序。不合格的进行返修复探,直至合格。

5.2.6主线D工位——套管组对、预热、打底、填充、盖面

使用倒链将套管组对到一起,用外对口器调整两管端至合适间隙及合理位置并预热;采用自保药芯焊丝半自动下向焊打底;采用自保药芯焊丝半自动焊填充盖面。

5.2.7主线E工位——无损检测及阳极块焊接

用超声和磁粉设备对管道焊口进行检测;合格后进行下一工序。不合格的进行返修复探,直至合格。同时焊接阳极块;完成后管道再向后移动12 m。重复原工序。

5.2.8主线F工位——防腐补口

对探伤合格套管焊口进行防腐补口处理;待检测合格后,管道向后移动12 m。重复原工序。

5.2.9 铺管船移位

每完成12 m管道 (即1根管)的焊接,铺管船就要按设定的航线向前移动12 m,船的移位完全依靠船上8台移位绞车的收放锚绳及自动纠偏控制系统来完成。管道张紧器保持管段的张力在允许范围内,可缓解海浪通过船体传给管道的荷载作用,以保证管道铺设的稳定性和路由。

5.3 弃管和收管作业

5.3.1 弃管作业

根据气象信息,弃管指示至少提前24 h在恶劣天气到来前下达,指示下达后,在A工位将弃管牵引头塞入最后一根管内,并启动液压源,牵引头胀紧并密封。该牵引头带有50 m长拖缆。

各工位工作继续进行,每完成一次作业,铺管船通过收放锚缆,前进一个管长的距离,使管口进到下一个工位,直到最后一根管到达张紧器。至少应保证C工位的焊接工作完成。

起动A/R绞车,放出拖缆引入作业线,依次经过各工位,到达牵引头,用卸扣连接A/R绞车端与牵引头拖缆端。

收紧A/R绞车缆,并逐渐升至设定张力。松开张紧器,完成向A/R绞车的张力转换。继续向前移船,同时A/R绞车保持恒定张力不变。A/R绞车缆与牵引头拖缆接头到达托管架时,将一个准备好的浮漂连在牵引头拖缆端,漂绳长度能保证在最高潮位时也足以使浮漂浮出水面。继续向前移船,当两缆接头离开托管架后停止移船,逐渐减小A/R绞车张力,管头被放置于海底。在铺管船尾将卸扣解开,牵引头缆与浮漂弃于海中,A/R绞车缆由绞车收回。将托管架吊至铺管船甲板,完成弃管作业。根据具体情况,采取起锚或弃锚,将铺管船及时撤离到避风锚地。

5.3.2 收管作业程序

铺管船在GPS指引下移位至原弃管位置,抛锚就位,随后潜水员下到海底检查海管的情况,若管道变形、管端不在设计轨迹上,需进行海管的修复和管端调整。用工作艇捞起弃管头拖缆端的浮漂,与A/R绞车的拖缆连接,A/R绞车的拖缆要经过托管架和作业线。

起动A/R绞车,保持设定张力,观察绞车缆的方向,同时调整铺管船船位,使管道、托管架和绞车缆在同一轴线上。向后移船,A/R绞车收缆,实时监控调整托管架的角度,将弃管头引至托管架。继续向后移船,管头依次经过作业线各工位到达A工位,然后起动张紧器至设定张力,放松A/R绞车,完成向张紧器的张力转换。

5.4 立管和膨胀弯施工

5.4.1 立管的组对焊接

首先,使铺管船侧舷平行于海管就位,将直管段管头吊出水面,并将直管段定位于铺管船舷边;其次,在甲板上将立管弯管及水平膨胀弯管这两个平面结构按设计要求的夹角分别预制好并组对成整体,并对内管、外管焊口进行超声波探伤检测、外管防腐。

5.4.2 立管的安装

首先,用浮吊将立管和膨胀弯整体放到海底,测量管段与立管卡的相对位置、距离,确定立管预制膨胀弯头及管段长度,找到立管下膨胀弯水平段与水平管段的搭接处,刻划出痕迹,接着从刻痕处切割管段;然后将立管水平段与水平管组对焊接、超声波检测,防腐补口;最后,选择平潮期进行立管入卡施工,将平管段慢慢放入海底,立管段慢慢靠近立管管卡, 待立管底部贴泥面后,关闭管卡撑。

5.5 清管试压

海管铺设、膨胀弯安装完成后,就开始进行管道的清管试压工作。

5.5.1 清管

清管测量的过程如下:先往海管内注入一定量的过滤后的淡水,再往管道内打入两个泡沫球(清管球),第一个为硬质泡沫球,第二个为软质泡沫球,两个泡沫球之间的间距约为500 m。施工过程中,各种球在管道内的运行速度要控制在0.5~1.0 m/s。

5.5.2 试压

先在管道的一端焊上一个盲板,在盲板上安置一个阀门,以便放净管内残留气。测试压力是设计压力的1.25倍,要求基于海平面30 m以上,稳压24 h。往管道内打压速率分两阶段:第一段是在达到试验压力的95%以前,增压速率不超过0.1 mPa/min;在达到试验压力的95%以上时增压速率达到0.1 mPa/min。

5.6 海管后挖沟

挖沟机固定在铺管船甲板上,铺管船中心线位于管道路由正上方,船尾靠近挖沟起始点。就位完成后,一条挖沟机牵引钢丝绳由船首通至船尾,挖沟机下水前与之相连接。船首一端的牵引钢丝绳连接一个拉力计。准备工作完成后,起吊挖沟机,转至船尾,连接牵引钢丝绳,下放入水,在潜水员的引导下,布设于管道上方。潜水员出水后,启动挖沟机电源,原地运转1 min左右,然后开始绞船前进。挖沟速度控制在1~5 m/min。

6 焊接质量保证

良好的焊接质量是海底管道成功施工的重要保证,根据海底管道的特点,依据DNV-OS-F101标准,采用6010焊条手工焊打底,8010焊丝半自动焊热焊、填充及盖面。为保证施工质量,不影响各工序作业进度,施工时将质量控制责任落实到每一个岗位作业人员,设置专职返修补焊人员,保证在检测站发现焊接缺陷时能够及时处理,在最短的时间内将问题排除,最大程度地保证工程质量及工期。在质量控制过程中,保证每一根管的焊缝都进行清理、焊口打磨干净;焊条开箱立即使用,没用完的及时放到保温箱里,在现场设置专人填写焊条收发记录,保证焊条不受潮;设置防风装置,做好防风挡雨工作。通过这些质量控制工作,实现了焊接一次检测合格率达到95%以上,超声波检测合格率更是达到99.7%;在通球打压测试中,维持注水管道压力30 MPa、混输管道压力4 MPa,注水、混输管道打压试验都实现了一次测试合格。

7 结束语

南堡1-29海底集输管道应用铺管船成功地完成了管道的海底铺设和直管段与立管段的连接,取得了良好的经济效益和社会效益,同时也为类似工程提供了经验。

Construction of Jidong Nanpu 1-29 Submarine Gathering and Transportation Pipeline

REN Bo(Offshore Engineering Fabrication&Construction Division of China National Petroleum Offshore Engineering Co.,Ltd.,Qingdao 266555,China),ZHANG Biao

The pipelaying vessel was applied in Jidong Nanpu 1-29 well group offshore gathering and transportation project,which realized successfully the submarine pipelaying and the connection between straight pipeline section and bend pipeline section.This article mainly introduces the project profile,construction procedure,labour arrangement on the vessel,construction methods and welding quality assurance,and provides the experience for similar projects.

pipelines;labour arrangement;pipelaying vessel;vertical pipe

TE973

B

1001-2206(2011)增刊-0073-04

任 博 (1985-),男,陕西渭南人,助理工程师,2008年毕业于西安石油大学,现从事海底管道施工技术工作。

2011-08-23