交流变频钻机绞车双电机同步问题分析

2011-01-04刘志锐

耿 凯,刘志锐

(中国石油集团海洋工程有限公司钻井事业部,天津 300270)

交流变频钻机绞车双电机同步问题分析

耿 凯,刘志锐

(中国石油集团海洋工程有限公司钻井事业部,天津 300270)

由具备主从通讯功能 (RDCO通讯模块)的ABB变频器可组建双电机甚至多电机变频调速同步系统,这种同步系统大大简化了结构,降低了成本。文章在论述了双电机同步控制系统对硬件的基本要求及变频钻机绞车主从控制的实现方法的基础上,分析了绞车双电机同步调速的实现方式及其在现场应用中应注意的事项,并对常见的同步故障排除方法进行了总结。

变频钻机;主从控制;同步系统

1 双电机同步拖动系统工作原理

在变频钻机绞车控制系统中引入了主从控制模式,拟将M1变频电动机作为主电机 (Master),M2变频电动机作为从电机 (Follower)。对电机M1采取速度控制,由手柄进行速度给定,电机M1编码器提供速度反馈信号,形成闭路控制;而对电机M2采取转矩控制,电机M1的转矩输出作为电机M2的转矩 (电流)给定,并与电机M2变频器输出的实际转矩进行比较,若实际转矩低于给定转矩,则升速,反之,则减速。这样当电机M1的给定速度增大时,其负载转矩将增大,同时电机M1将增大了的转矩值传给从动电机M2,则电机M2的给定转矩大于实际测得的转矩,电机M2将在很短的时间内升速,直到其转矩与给定转矩平衡,这样两电机间的线速度和转矩就可以达到实时的平衡。

2 变频钻机绞车主从控制的实现

2.1 主从控制硬件的构成

变频钻机采用主从控制,理论上可以解决同步信号传动的问题,但要在现场应用中实现,还要克服一些关键技术问题。其一就是如何把主传动的转矩信号高速而精确地传送到从传动变频器,实现方法因产品规格型号不同会有所差别,且与各种场合中传动控制精度的要求有关。下面以中油海钻井平台为例进行分析:在绞车传动系统中采用了ABB公司的ACS-800-107变频器,且采用其 “主从控制”方式,在控制绞车电机的两变频器之间引入了内部SIMOLINK网络,SIMOLINK通讯接口可实现两个 (或多个)传动设备之间数据的快速、准确的交换,其通讯板RDCO板可以直接插在ACS-800-107变频器的RMIO控制板的扩展槽上,然后通过光纤连接成闭合环形回路。在主从控制应用中把主传动的RDCO板设置成主站,另外的设置成从站,主从传动的速度或转矩分配由主/从站的变频器参数设置来完成。

2.2 SIMOLINK控制网络的特点

SIMOLINK (Siemens Motion Link) 是以光纤电缆为传输介质的通讯方式,其特点是响应速度快,抗干扰能力强,在每一个周期内依靠其精确的时间间隔和无偏差的同步功能,使所连接的变频器在极快的数据传输中保持高性能的适时性和同步性,SIMOLINK有11 Mbit/s的数据传输速率,可以传输32位的数据,总线循环周期为0.2~6.5 ms。在主从控制中通过SIMOLINK通讯方式可以使得两台电机的控制精度和响应速度方面都达到很高的同步,这样就能够很好地实现绞车主令电机 (Master)和从动电机 (Follower)间控制信号和转矩的传递,给绞车电机同步系统提供了有力保障。

2.3 ABB通讯模式

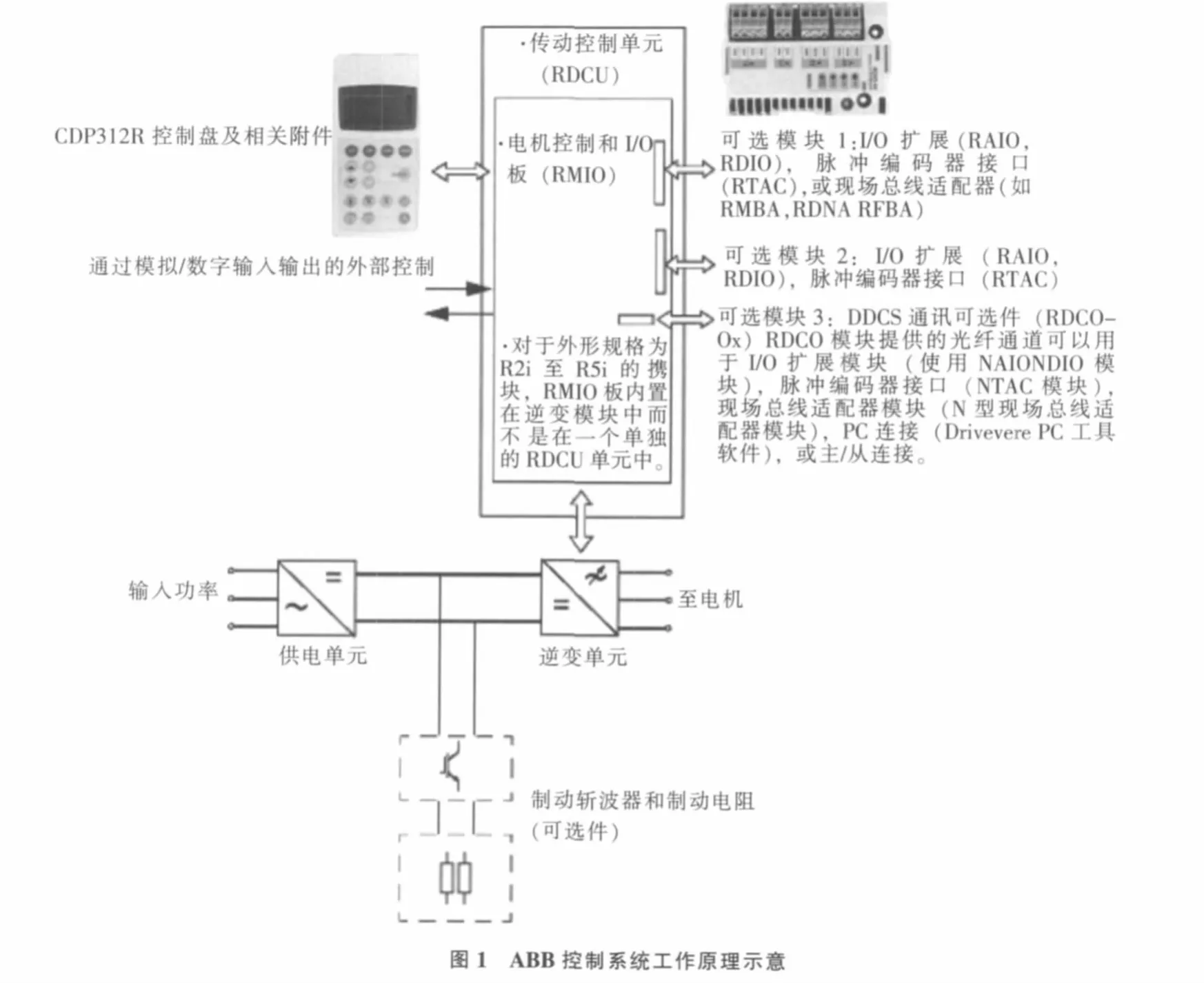

ABB控制系统工作原理示意见图1,图1显示了通讯模块RDCO属于可选插接件,更换维护很便利。

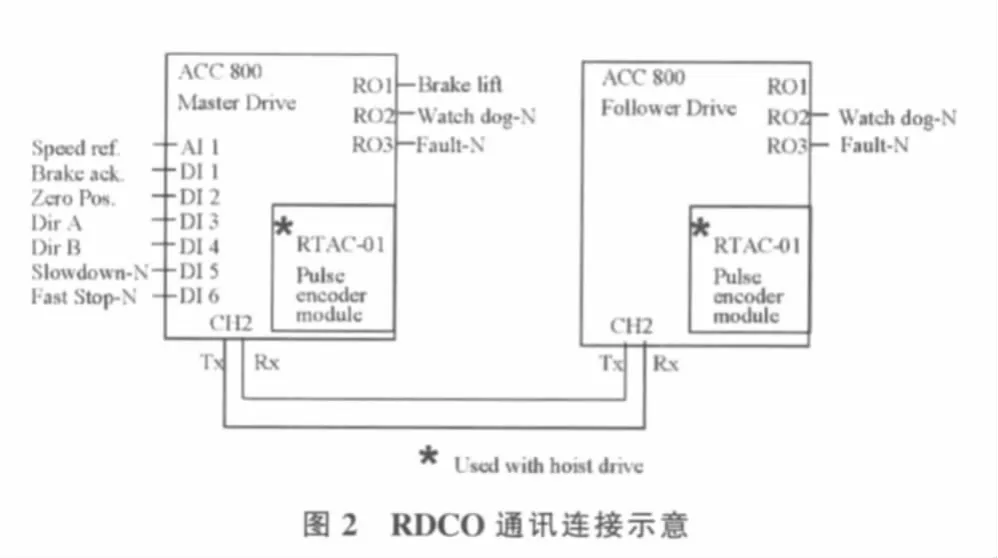

由RDCO通讯连接示意图 (见图2)可以看出主从两个通讯模块采取的是主发连接从接,从发连接主接的方式。对于两个以上的传动通讯连接则采取主发从1接、从1发从2接、从2发从3接……从N发主接的闭环形式。

2.4 绞车电机主从控制同步启停的实现

同步启停是在变频器接收到外部控制系统发出的启动或者停机信号后,主从控制网内的变频器进行同步启动或者停机的动作。同步启停在无主从控制功能的变频器多机随动中是无法实现的,而绞车主从控制系统则针对钻井工况中绞车负载变化幅度大和节能等的要求,在主从控制系统中分别设置了绞车A(电机M1)驱动方式、绞车B(电机M2)驱动方式和绞车AB共同驱动方式(主从控制模式)。前两种方式中的两变频器为单独的速度闭环控制方式,而双电机驱动方式则为主从控制方式通过电气控制系统直接设定电机A为主令电机,电机B为从动电机,控制系统有启动或者停机指令就通过PROFIBUS总线发送过来,并首先给主令变频器,变频器接收到信号后立即执行该指令,并同时把相应的指令通过SIMOLINK以高速通讯的方式传送给从令变频器的启停控制字,使得主从变频器同时启动或者停机。同时主令变频器将输出转矩传递给从动(Slave)变频器,从而使主从控制达到同步的要求。

2.5 参数设置

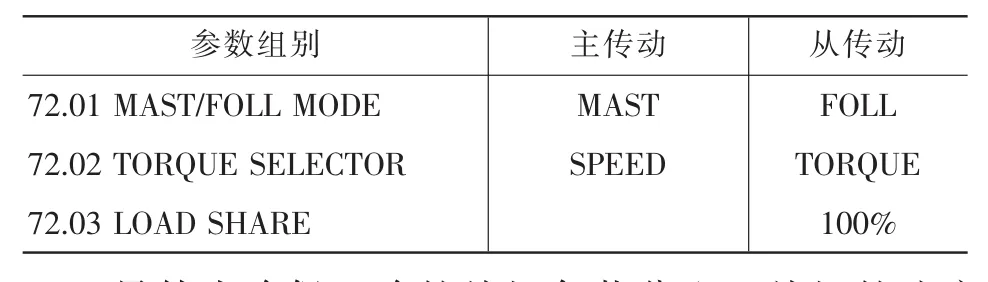

ABB变频器的主从控制参数设置分别在主从变频器上完成,见表1。

表1 主从控制参数的设置

另外为确保正确的从机负载分配,从机的速度极限20.1&20.2必须设置为高于主机69.1 SPEED SCALING参数值的5%。

3 双电机同步系统对硬件的基本要求

3.1 交流变频电机的配对

在主从控制系统中选取相同型号、规格的变频电机是必要的。但是同一型号、规格的变频电机在生产过程中,由于各种因素的影响,最终生产出的电动机负载特性曲线 (电流—转速特性)不可能完全一致,即两台电动机的负载特性会存在差异。

在同一转速情况下运转,特性较软的电动机担负的负荷要比特性较硬的电动机少一些。为此应该选取转差率误差较小的电动机作为主电机,这样就可以把不平衡负载的误差程度减到最小,达到合理的程度。

3.2 变频器的配对

必须选取同型号的变频器,同时还要保证两变频器从同一个母排上取电。我们都知道变频调速装置中广泛应用了全数字技术的模块通用产品,因此它本身在一定程度上就达到精确配合。此外我们在变频器的订货之初,就可以要求供货方在生产和出厂调试中注意这些问题,让其针对多电机拖动的负荷平衡问题提供一些有力的技术保障,以免给后期的系统设计和运行留下隐患。

3.3 编码器的配对和安装

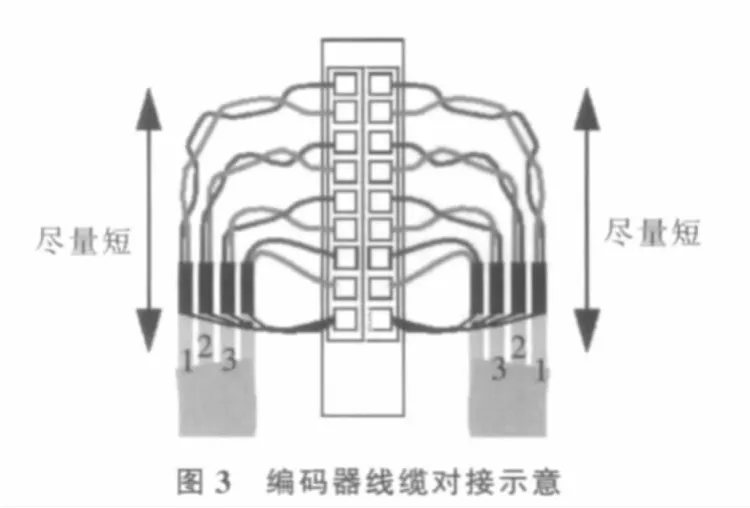

编码器作为双电机绞车系统中的速度反馈信号发生器,在变频器输出校正上起着至关重要的作用,对它的选型除了满足同型号、规格外,还应该在安装时注意以下几点,且编码器信号连接线的走向也必须符合要求,见图3。

(1)编码器信号线应与动力线分开走线。由于变频器等设备会产生大量的高次谐波,会对编码器输出的信号造成干扰,为减少模拟量受来自变频器和其他设备的干扰,应将信号线与强电回路分开走线,距离应在30 cm以上。

(2)编码器信号线应使用多芯屏蔽线,在插接件焊接时要保证屏蔽层可靠接地,以防止屏蔽线与其他设备接触,引入干扰。

(3)编码器线缆对接应确保其双绞芯线的特性,不同组别的双绞线不要交叉,以保证线缆内部信号的有效传输。

(4)编码器与被测电机输出轴间的连接应采用弹性软连接,不能采用刚性连接,以避免因电机轴的串动、跳动而造成编码器轴系、码盘的损坏,以及引起反馈信号的抖动,从而使同步系统失稳。

(5)保证支撑座牢固,误差较小。编码器联轴器应安装牢固,其轴应与被测电机主轴保持同心,误差不能过大。

4 绞车常见的同步故障及排除

4.1 两台变频器功率分配不均问题

(1)参数设置导致的故障。检查从传动的70.03功率分配参数是否为100%,还有其从机的速度极限20.1&20.2是否设置为高于主机69.1 SPEED SCALING参数值的5%。

(2)外围硬线虚接或短路导致的故障。在单电机控制模式下,从电机参数99.11(用户宏)应为user1 load(用户宏1),70.08(通道CH2可以用来将给定转矩从主传动系统发送到从传动系统)应为Not in use,26.01(扭矩选择)应为speed(速度)。在双电机控制模式下,99.11应为user2 load,70.08应为follower(跟随),26.01应为Torque(扭矩),两种状态是通过高电平触发宏切换的方式实现的。当绞车手柄的相应接线发生虚接或断路时,不会产生相应的高电平信号对宏切换进行触发,导致在双电机使用模式下从电机没有切换到从控制模式,从而造成电机不能同步,出现功率分配不均的现象。

4.2 编码器导致的同步问题

(1)编码器安装导致的同步故障。编码器属于精密旋转测量器件,两绞车电机安装不到位肯定会产生同步问题,因此当出现双电机不同步时首先要检查编码器安装是否符合要求。

(2)编码器损毁导致的同步故障。如果双变频器中一台报故障的话,肯定会导致双电机不同步或者减速箱发出异响,这时就应该更换编码器,并严格按照以上叙述的编码器安装要求进行安装和调试。

4.3 变频器参数设置导致的故障

对于同步控制中的两台变频器,除了与主从控制有关的一些参数外,其余参数设置应保持基本一致,特别是双电机优化中一定要注意基本参数的设置,否则同步控制中的两电机如有一台优化不良就会出现一台负荷较大、另一台负荷较小的情况,系统同样也会出现同步问题而发生异响。这时只要将两电机恢复出厂设置,重新优化,且保证参数设置一致后就能正常运行。

5 结束语

实践表明,由具备主从通讯功能 (RDCO通讯模块)的ABB变频器可组建双电机甚至多电机变频调速同步系统,且这种同步系统大大简化了结构,降低了成本,满足了钻井设备对可靠性的要求。

Analysis on Synchronization Problem of Drawworks Double Electric Motors in AC Variable Frequency Drilling Machine

LIU Zhi-rui(Drilling Division of China National Petroleum Offshore Engineering Co.,Ltd.,Tianjin 300270,China),GENG Kai

ABB frequency converter possessing principal and subordinate communication capability can be used to construct variable frequency speed-control synchronization system with double electric motors even multi electric motors.Such synchronization system has the advantages of simplified configuration and low cost.This paper discusses the basic requirements of synchronization control system with double electric motors for hardware and the implementation method of drawworks principal and subordinate control of variable frequency drilling machine,analyzes further the synchronization speed-control method for drawworks double electric motors,puts forward the matters needing attention in field application,and summarizes the elimination method of synchronization faults.

variable frequency drilling machine;principal and subordinate control;synchronization

TE933

B

1001-2206(2011)增刊-0031-04

耿 凯 (1983-),男,山东广饶人,工程师,2006年毕业于河北工业大学,现从事设备管理工作。

2011-08-23