优化腐蚀剩余寿命评价方法在油气长输管道中的应用

2011-01-04路焰,文学

路 焰,文 学

(中国石化阿尔及利亚管道项目管理部,江苏扬州 225009)

优化腐蚀剩余寿命评价方法在油气长输管道中的应用

路 焰,文 学

(中国石化阿尔及利亚管道项目管理部,江苏扬州 225009)

文章对油气长输管道腐蚀剩余寿命评价方法的研究意义和现状进行了分析,概述了腐蚀剩余寿命评价的几种常用模型,着重介绍了基于剩余强度理论的腐蚀剩余寿命评价模型的建立过程。文章最后结合某厂的工程实例,阐述了腐蚀剩余寿命评价方法在实际中的应用。

长输管道;剩余寿命;腐蚀缺陷;评价方法

0 引言

随着油气长输管道数量的增加和使用年限的增长,管道的设计、制造、施工质量和运行管理中的一些问题逐渐暴露出来,常常发生管道泄漏等事故。根据美国有关部门统计资料显示,在长输管道失效原因中管道的腐蚀占43.6%[1]。因此,必须采用有效的腐蚀剩余寿命评价方法对管道进行评价,这样不仅可以确定检测、维护和更换管道的周期,减少维修成本和过早更换管道的巨额费用,而且还能避免恶性管道爆裂事故的发生,减少安全事故等。在油气长输管道中,研究出一套可靠适用的腐蚀剩余寿命评价方法势在必行。

1 腐蚀剩余寿命评价方法的研究意义和研究现状

管道中腐蚀缺陷的存在会降低管道的强度,对管道的安全运行产生巨大的隐患。出于对财力、物力、人力的考虑,不可能随时对管道进行维护,也不可能对有缺陷的管道都进行更换和返修,因此就必须具有一套长输管道腐蚀剩余寿命的评价准则[2]。油气管道的腐蚀剩余寿命就是指管道在运行一段时间后直到达到其设计临界状态之时的持续运行时间,它是管道安全评价的重要指标。剩余寿命评价方法就是通过一套有效的计算、预测准则确定管道的检测、维修周期,找到管道安全运营与经济效益的最佳结合点。由于长输管道所处环境复杂,引起腐蚀的因素众多,并且每一种因素之间会相互影响、相互作用,不断给管道腐蚀带来严重的影响,给安全运行带来极大的不确定性和危险性。为了充分发挥管道的输送能力,延长管道经济安全运行的年限,就必须提高对管道事故和隐患区段的预测能力和监测能力,就需要对管道的剩余寿命进行评价。寻求一种合理的腐蚀预测方案、腐蚀剩余寿命预测评价方法和有效控制腐蚀的措施,对长输管道的安全运行和维修实施动态管理,施行预知性维护和更换,最大限度地减少腐蚀性穿孔泄漏和由此产生的资源及经济损失具有极其重大的意义。

由于影响腐蚀的因素非常复杂,因此在国内外对于腐蚀剩余寿命的预测都还没有形成统一的标准。目前的主要研究思路就是通过大量管道的现场腐蚀数据,统计分析得到长输管道腐蚀速率的分布结果,或者通过大量管道外挂片腐蚀数据,获得腐蚀速率的计算公式,并沿用到整个长输管道。根据获得的实际数据,针对不同的腐蚀类型、不同的腐蚀环境,建立起腐蚀速率、腐蚀剩余寿命评价模型和专家系统,并在较单纯性均匀腐蚀下的剩余寿命评价或综合复杂腐蚀环境下的长输管道剩余寿命评价中得到了逐步的应用。由于国际上的日益关注,该领域的发展也取得了一系列的成就。新西兰的Donal Krouse、Nick laycock,英国的P.J.Laycock、R.A.Cottis等采用极值分布的方法,建立了石油管道和热交换器最大局部腐蚀进展深度与时间关系的计算公式,并建立了寿命预测模型。国内一些学者对腐蚀管道的剩余寿命进行了分析,利用概率统计方法建立了石油化工装置材料腐蚀寿命预测系统[3]。

2 油气管道腐蚀剩余寿命评价模型的研究

油气长输管道腐蚀剩余寿命评价的方法很多,大致可以分为基于管壁厚度的剩余寿命评价和基于剩余强度的腐蚀剩余寿命评价两大类,根据实际情况又衍生出了根据现场实用性的腐蚀剩余寿命评价原则和基于可靠性的管道腐蚀剩余寿命评价原则。在此,主要探讨基于剩余强度理论的腐蚀剩余寿命分级评价方法。

基于剩余强度的剩余寿命评价,是建立在剩余强度的基础之上的,因此在进行剩余寿命评价之前必须确定该管道剩余强度的评价是否适用。一般的评价步骤如下[4]:

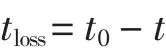

(1)根据管道的公称壁厚t0确定管道的金属损失 tloss(mm)。

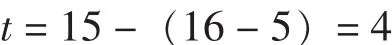

式中t——最近一次测得的壁厚/mm。(2)确定有效的腐蚀裕量CAe(mm)。

式中R——缺陷腐蚀速率;

Time——未来的服役时间/年。

因此可以计算在未来的时间Time时刻,管道的预计壁厚tc就应该为:

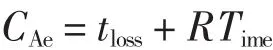

(3)根据管道运行最大压力 (MAWP)与时间的关系曲线,确定构件的剩余寿命Tr。

在未来的某一个时刻Time,轴向最大压力:

式中SEW——管材的最小屈服强度/MPa;

tc——未来某时刻管道的预计壁厚/mm;

F——由于管道连续载荷产生的轴向力/N;

M——由于管道连续载荷产生的平面内弯矩/kN·m;

Dm——管道的公称直径/mm;

β——泊桑系数;

Do——管道外径/mm。

因此,管道的最大允许操作压力:

根据MAWP与Time的函数关系绘出MAWP与时间Time的关系曲线,找到MAWP曲线与设计的MAWP曲线的交点所对应的Time,则该Time就是管道的剩余寿命Tr。

(4)根据每根管道的实际情况,重复进行如上步骤 (1)、 (2)、 (3),然后取计算出来的管道寿命中最小的那个值作为管道的剩余寿命。

3 腐蚀剩余寿命评价方法的应用

某厂区不同站点的长输集油管道 (D250mm×6(7)mm)已经运行了16年左右,管道外径为250mm,管道壁厚取较小值6 mm,管道的设计工作压力为1.6 MPa。由于管道的工作环境恶劣,环境因素变化比较大,腐蚀现象严重,目前对部分管道进行腐蚀数据统计发现,腐蚀深度最大已经达到了4.35mm。

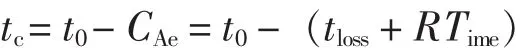

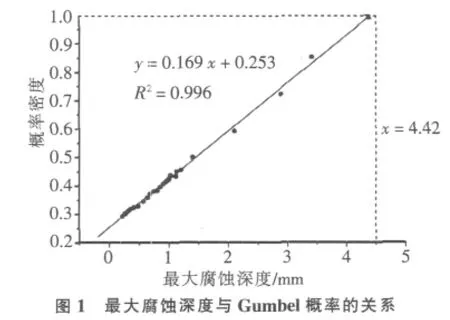

(1)局部腐蚀区域环向测试间距为20 mm,轴向测试间距为15 mm,获取了局部腐蚀区域腐蚀缺陷的深度数据。由于腐蚀数据服从极值分布F(x),通过从厂区长输管道获得的腐蚀深度数据检测结果,利用数理统计方法及Matlab计算最大腐蚀深度的Gumbel概率,得到最大腐蚀深度与Gumbel概率的关系曲线如图1所示:

由直线拟合公式y=0.169x+0.253,可以估算出输油管道的最大腐蚀缺陷深度为4.42 mm。

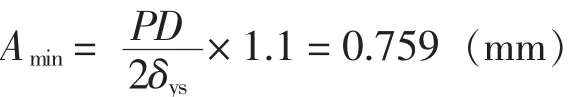

(2)临界腐蚀深度的计算。

根据管道尺寸D 250 mm×6(7)mm,取外径D=250 mm,管道壁厚A取较小值6 mm,屈服强度 (δys) 取最小值 290 MPa, 管道极限压力 P取1.6 MPa。不考虑地域问题,按照100%的屈服强度计算,安全系数取1.1,可得到最小允许壁厚为:

因此,极限腐蚀深度为:ΔA=A-Amin=6-0.759=5.241 mm。

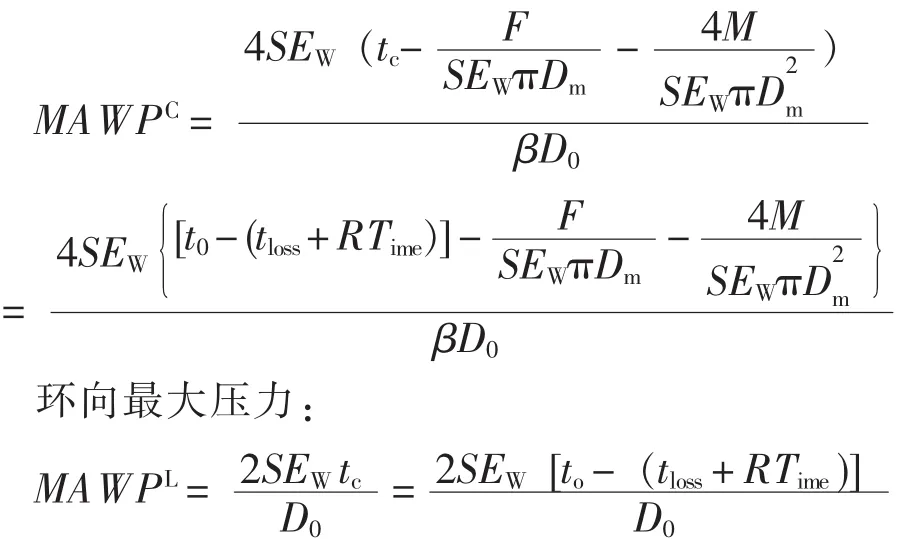

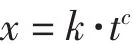

(3)腐蚀剩余寿命的预测 (见图2)。

根据对各种腐蚀情况的数据分析和实际经验,得到局部最大腐蚀深度发展速度与tc成正比的关系:

式中t——腐蚀进展时间;

x——t时刻测得的最大已腐蚀壁厚值;

k——系数;

c——时间常数,由腐蚀体系等因素决定,一般采用比较保守的计算值,取0.5。

则本例中最大局部腐蚀进展深度与时间的关系可用下式表示:

由于该长输管道已经运行了16年,而防腐层有效保护寿命为5年左右,现在的最大腐蚀深度统计为4.42 mm。因此可得k=1.33。腐蚀剩余寿命预测见图2。

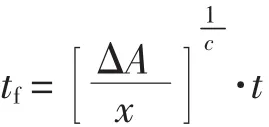

估算管道使用寿命的公式为:

式中tf——管道的使用寿命;

ΔA——极限腐蚀深度;

t——测量时已使用的时间。计算得到tf为15.6年,则可估算该类油气长输管道的可服役年限为15年左右。鉴于该厂的管道已经服役了16年,加上防护层的作用,可算得该输油管道的腐蚀剩余寿命为:

即下次检修该输油管道将在4年以后进行。

[1]王刚.腐蚀管道剩余寿命预测[D].大庆:大庆石油学院,2010.

[2]苏欣,杨君,袁宗明,等.腐蚀管道的可靠性评价[J].石油工程建设,2005,(6):9-12.

[3]翟云皓.石油集输管道腐蚀剩余寿命预测方法研究 [D].武汉:华中科技大学,2006.

[4]卢晓刚.油气长输管道腐蚀剩余寿命评价研究[D].成都:西南石油学院,2005.

Application of Optimized Corrosion Residual Life Evaluation Method in Long-distance Oil and Gas Pipelines

LU Yan(SINOPEC Algeria Pipeline Department,Yangzhou 225009, China),WEN Xue

This paper analyzes the research significance and status of corrosion residual life evaluation methods of long-distance oil and gas pipelines,outlines several evaluation methods in common use,stressing on the forming course of the corrosion residual life evaluation model based on the residual strength theory.And finally it describes the application of the corrosion residual life evaluation method with an engineering example of a certain factory.

long-distance pipeline;residual life;corrosion defect;evaluation method

TE980.2

B

1001-2206(2011)06-0030-03

路 焰 (1962-),男,江苏宜兴人,高级工程师,1982年毕业于西南石油学院油气储运专业,现从事国际EPC地面工程项目管理工作。

2011-05-19