油气长输管道腐蚀检测评估技术研究与应用

2011-01-04龙媛媛王遂平石仁委柳言国

龙媛媛,王遂平,刘 瑾,石仁委,柳言国

(胜利油田技术检测中心腐蚀与防护研究所,山东东营 257000)

油气长输管道腐蚀检测评估技术研究与应用

龙媛媛,王遂平,刘 瑾,石仁委,柳言国

(胜利油田技术检测中心腐蚀与防护研究所,山东东营 257000)

油气长输管道腐蚀检测评估已成为确保原油安全输送的关键技术。文章对管道可能存在的腐蚀失效形式进行了剖析,提出了一套综合利用坐标测绘、双频电流衰减法、直流电位梯度法、密间隔管地电位测试法、杂散电流检测法、瞬变电磁法对油气长输管道进行检测评估的方法和利用Honeywell Predict Pipe 3.0软件对输气管道进行内腐蚀评估的方法。文章结合工程实例说明了该技术的应用,并指出利用该技术可在非开挖不停输的前提下,实现对油气长输管道腐蚀与防护状况的完整评价。

油气长输管道;腐蚀失效形式;非开挖外检测;内腐蚀评估

0 引言

原油管道输送在国民生活和生产中发挥着不可替代的作用。2010年6月25日第十一届全国人民代表大会常务委员会第十五次会议正式通过了 《中华人民共和国石油天然气管道保护法2010》,明确规定:“管道企业应当定期对管道进行检测、维修,确保其处于良好状态;对管道安全风险较大的区段和场所应当进行重点监测,采取有效措施防止管道事故的发生”。到目前为止,我国铺设的100 km以上的原油长输管道已有60余条,总里程已超过5.5万km,随着服役时间的延长,管道陆续进入了腐蚀事故高发期,特别是对于输送含有CO2、H2S等有害成分的输气管道,一旦发生泄漏或爆裂将引起不可估量的损失,因此如何通过检测评估,最大限度地检出油气长输管道存在的腐蚀、变形、占压、盗漏等隐患,通过内腐蚀评估对输气管道实施风险点布控,已成为确保原油长输管道安全输送的关键技术。为给油气长输管道腐蚀检测评估提供技术支持,本文在对油气长输管道可能存在的腐蚀失效形式进行深入剖析的基础上,提出了一套综合利用坐标测绘、双频电流衰减法、直流电位梯度法、密间隔管地电位测试法、杂散电流检测法和瞬变电磁法对油气长输管道进行检测评估的适用技术,以及利用Honeywell Predict Pipe 3.0软件对输气管道进行内腐蚀评估的方法,并举例说明了该技术的应用情况。

1 油气长输管道腐蚀失效形式分析

1.1 原油长输管道腐蚀失效形式分析

由于原油长输管道输送介质为净化油,通常不存在由管道输送介质引起的内腐蚀,管道发生腐蚀、损伤的部位只可能出现在由于施工质量、自然老化或人为破坏而引起的管道外防腐层老化或破损处,管道外防腐层老化、破损处的管体是否发生腐蚀,则取决于该处管段的阴极保护状态是否有效和该处是否存在杂散电流干扰,同时外防腐层破损严重可使管段难以极化,导致阴极保护失效[1]。

1.2 天然气长输管道腐蚀失效形式分析

天然气长输管道除具备与原油长输管道相同的上述腐蚀特征外,对于高含CO2、H2S等有害成分的输气管道,由于脱水工艺流程的不稳定,引起管道局部积水,从而导致的管道腐蚀或氢脆开裂,也是一种极具危害性的腐蚀失效形式。

2 检测评估方案与技术

针对上述管道可能存在的腐蚀失效形式,为确定管道是否发生腐蚀和发生腐蚀的具体部位,制订以下检测方案。

2.1 管道探测及高精度测绘检测

精确探测管道全线坐标、埋深及高程变化,为后续检测奠定基础,同时确定管道被占压和穿越的具体区段,另外根据管道高程的变化还可预测管道可能存在积水的部位。

2.2 外防腐层防护状态检测与评价[2]

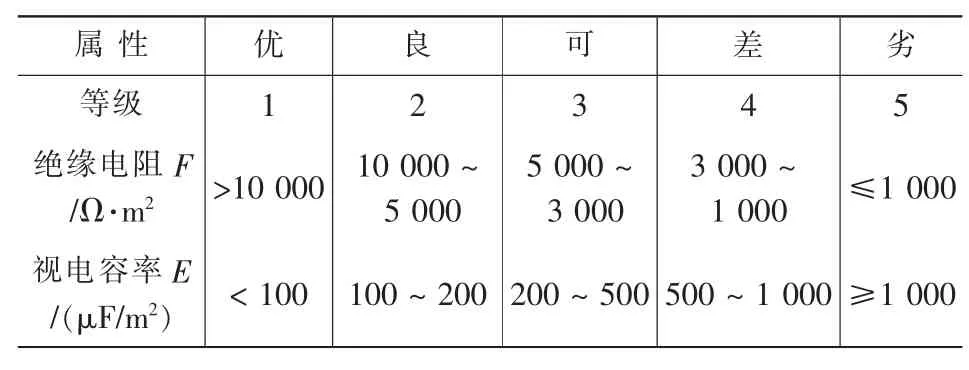

(1)利用双参数电流衰减法[3],通过采集管道4 Hz和128 Hz电流,依据Q/SH0314-2009《埋地钢质管道腐蚀与防护检测技术规程》,利用管道外防腐层绝缘电阻和视电容率两项参数,可评价管道外防腐层的老化状况、充水或剥离程度,确定外防腐层防护性能等级 (见表1),初步筛选出管道所有可能存在腐蚀的区段。

表1 管道外防腐层性能分级评价标准[4]

(2)利用直流电位梯度法 (DCVG)全线查找、定位管道外防腐层破损点,定量计算外防腐层破损点的破损面积,并通过腐蚀电流的流向判断外防腐层破损点处管体的腐蚀活性:腐蚀电流流出的位置管体发生腐蚀,而腐蚀电流流入的位置管体不会发生腐蚀。

(3)综合前两项检测评价结果,提出管道外防腐层更换、大修方案。

2.3 阴极保护状况检测

利用密间隔管地电位测试 (CIPS)技术,以密间距 (1~3 m)检测管道全线不包含土壤IR降的阴极保护断电电位 (I为电流,R为电阻),以评价管道阴极保护状态。

2.4 杂散电流腐蚀检测

利用英国雷迪最新的杂散电流检测仪 (RDSCM),对管地电位波动大于200 mV的区段,检测沿线动态与静态杂散电流的大小、方向及分布,确定杂散电流的干扰电流源,提出排流治理措施。

2.5 管体腐蚀状况不开挖检测评价

对经以上检测步骤评价出的管道所有可能发生腐蚀或失效问题的管段,利用瞬变电磁 (TEM)技术进行管体剩余平均壁厚检测[5],评价管体腐蚀程度 (见表2),并通过强度校核,确定管道是否可继续安全服役,提出需进行管段更换或管体补强的具体部位。

表2 管体腐蚀剩余壁厚评价分级标准[4]

2.6 管道隐藏盗油点判别

组合利用电位梯度法、瞬变电磁法、可燃气体浓度等检测技术,通过采集被测管道坐标、埋深、电压梯度、分支信号、背景参数、管体平均壁厚等数据,综合分析定位各类隐藏盗油点。

2.7 输气管道内腐蚀评估

利用Honeywell Predict Pipe 3.0软件,参照NACE SP 0206-2006《输送干天然气管道内腐蚀直接评估标准 (DG-ICDA)》,对输气管道进行内腐蚀评估。其评估步骤如下:

(1)确认倾斜角度大于关键倾斜角的区域。

(2)对确定的区域进行详细的腐蚀情况检查。如未发现腐蚀现象,则可断定下游不太可能发生腐蚀。对在此位置上游的具有最大的倾斜度管道处再进行检查,确定两点间管道完好的信息。再继续往上游走,确认可疑的管段并作检查,如此反复,即对整条管道进行了腐蚀评估。

(3)如果最有可能发生内部腐蚀的管段经过检查没有出现腐蚀情况,就可以确定此管道最重要的部分是完好的。如果在此发生了腐蚀现象,就可确定管道有潜在的损坏问题。

3 检测应用

3.1 原油长输管道检测评估应用

以中石化徐州管道局临邑—仪征输油管道盱眙段检测评价为例,该管段长度2.85 km,管道材质为16 Mn,规格为D 720 mm×9 mm。

3.1.1 管道外防腐层检测及评价结果

3.1.1.1 管道外防腐层性能评价结果检测评价长度为2 720 m,其中防腐层综合等级为一级的管段长度为2 615 m,占96.14%;综合等级为二级的管段长度为80 m,占2.94%;综合等级为三级的管段长度为25 m,占0.92%;综合等级为四级、五级的管段长度为0 m。管道外防腐层防护性能综合评价结果为 “良”。

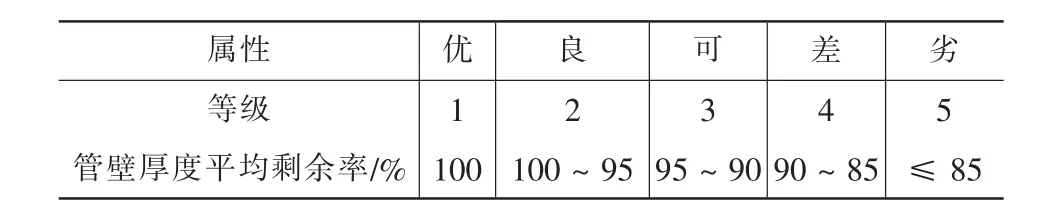

3.1.1.2 管道外防腐层破损点及腐蚀活性检测结果

检测评价长度2 850 m,共检测外防腐层破损缺陷6处,其中一级为一般破损,共2处,宜在适当时候修复;二级为明显破损,共3处,应计划维修;三级为严重破损,有1处,应立即修复 (见表3);腐蚀活性类别均为C/C(阴极/阴极)型,即阴保电流通时呈阴性,中断时破损点处管体保持极化效应,该类型破损点处管体不易发生腐蚀。

表3 管道外防腐层破损点分布及破损等级

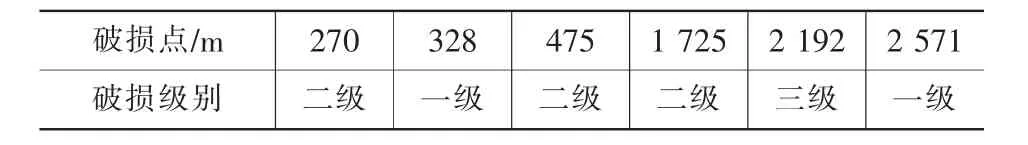

3.1.2 阴极保护检测结果

管道沿线通电电位平均为-1 203 mV,断电电位平均为-845 mV,完全受阴极保护管段占被测管段的43.51%,阴极保护状态未达到100%;由于外防腐层连续3处破损(270、328、475m),0~475 m管段的断电电位平均值仅为-810 mV,电位明显正于沿线管道平均水平,处于欠保护状态,见图1。

3.1.3 杂散电流检测结果

在管道150、1 002、2 084 m处分别进行了杂散电流检测,监测时间为8 h。其中150 m处电流最大瞬时值为120 mA,持续时间约为3 s,为大型汽车经过造成不属于杂散电流的干扰;另外两处电流瞬时值分别为41、39 mA,持续时间约为1 s,电流曲线平稳,未发现杂散电流干扰迹象。

3.1.4 管体腐蚀剩余平均壁厚检测评价结果

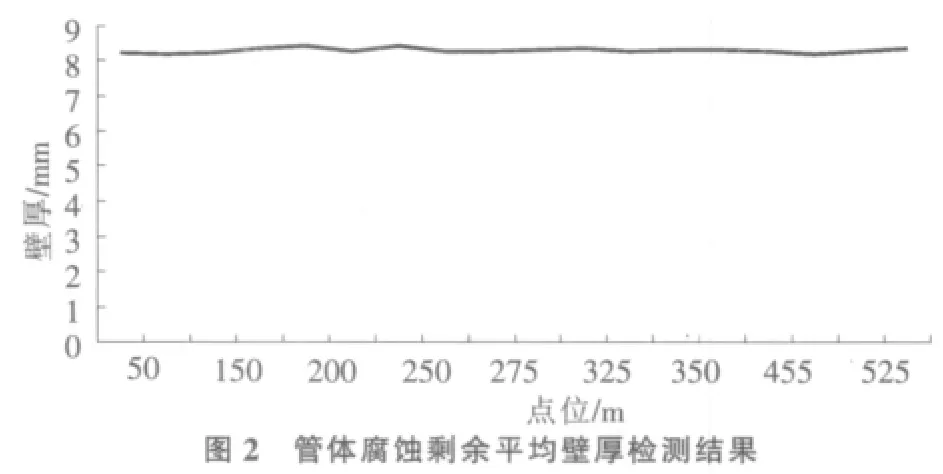

选择破损点分布密集且处于欠保护状态的0~550 m管段进行管体腐蚀剩余平均壁厚检测,该段管道腐蚀剩余平均壁厚最大值为8.43 mm,壁厚最小值8.17 mm,全段评价结果均为 “良”,未检出管道存在较严重的壁厚减薄,见图2。

3.1.5 检测结论

(1)被检管道外防腐层性能综合评价结果为“良”,检出的6处外防腐层破损点处管体均不具有腐蚀活性,且未检出杂散电流干扰。

(2)未检出管道存在较严重的壁厚减薄,管体腐蚀剩余平均壁厚评价结果为 “良”。

(3)管道全线阴极保护状态较差,只有43.51%的管段达到了最低保护电压,应尽快修复检出的破损点并适当提高阴极保护输出功率,以实现管道全线阴极保护有效。

3.2 天然气长输管道检测评估应用

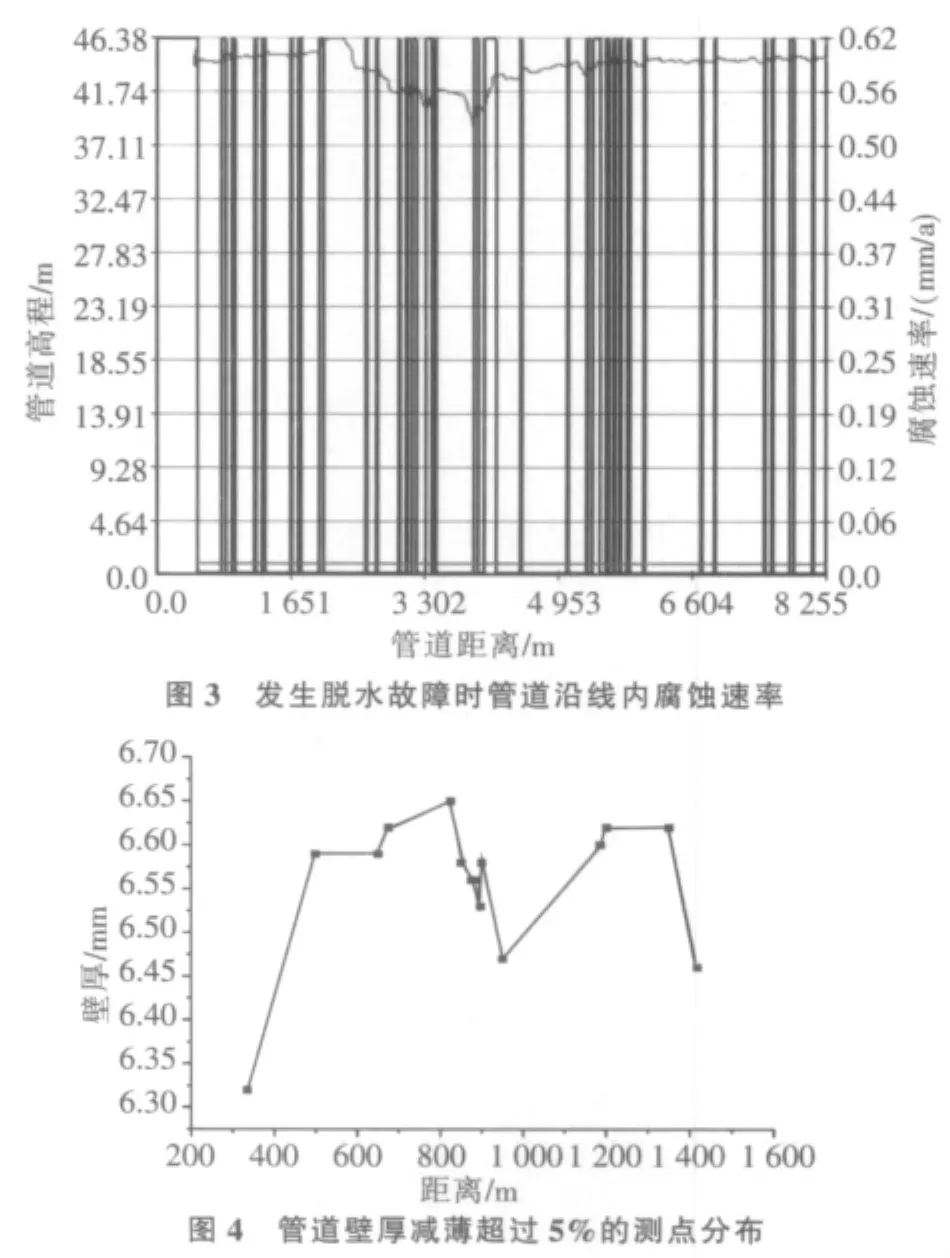

3.2.1 检测结果 (见图3、图4)

以中原油田中开线检测评估为例,该管道规格为D 377 mm×8 mm,长度为8.255 km,投产时间为1985年,管道输送温度为14℃、输送压力为1.3 MPa,天然气成分中CO2含量占1.42%。

经评估,多次发生脱水故障时管道内部存在积水腐蚀现象,关键倾角 (可能发生积水的角度)为0.36°,平均存水率约0.1%,最大内腐蚀速率为0.62 mm/a。发生脱水故障时管道沿线可能出现的最大内腐蚀速率见图3。

利用TEM技术对管道管体腐蚀剩余平均壁厚进行不开挖检测,管道平均壁厚减薄超过5%的测点见图4。

对比分析图3及图4可知:

(1)在管道1 418 m之前,共检出15处平均壁厚减薄超过5%的测点,计算预测发生内腐蚀位置与实测发生内腐蚀位置吻合。

(2)在管道超过1 500 m以后,即使在1 900 m附近 (1.9°倾角,远大于临界倾角0.36°),再无明显壁厚减薄被检出,即1 500 m后管道未发生过积水内腐蚀。

3.2.2 评估结论

利用输气管道内腐蚀评估技术评估确定的管道存在内腐蚀部位与TEM实测出的壁厚减薄部位基本吻合,证明了输气管道内腐蚀评估技术是准确和可行的。

[1]龙媛媛,石仁委,柳言国,等.油田埋地管线腐蚀检测与防护[J].石油化工腐蚀与防护,2009,26(6):14-17.

[2]衣红兵,牟宗元,王学国.油田埋地管道防腐层检测方法[J].石油工程建设,2010,(2):112-113.

[3]石仁委,龙媛媛.油气管道防腐蚀工程[M].北京:中国石化出版社.2008.44-48.

[4]Q/SH 0314-2009,埋地钢质管道腐蚀与防护检测技术规程[S].

[5]苏建国,龙媛媛,柳言国,等.管壁厚度与缺陷外检测技术的现状[J].油气储运,2009,28(5):56-58.

Research and Application of Corrosion Detection and Evaluation Techniques for Long-distance Oil and Gas Pipelines

LONG Yuan-yuan(Corrosion&Protection Research Institute of Technology Testing Center of Shengli Oilfield, Dongying 257000, China),WANG Sui-ping,LIU Jin,et al.

The corrosion detection and evaluation for long-distance oil and gas pipelines has been a key technique to ensure crude oil transportation safety.This paper analyzes possible pipeline failure modes induced by corrosion and provides a set of corrosion detection and evaluation methods for long-distance pipelines which comprehensively utilizes coordinate mapping, dual-frequency pipeline current map (PCM),direct current voltage gradient (DCVG),close interval potential supervision (CIPS),stray current method (SC) and transient electromagnetic method (TEM),as well as applies software Honeywell Predict Pipe 3.0 to evaluate internal corrosion of long-distance pipelines.Some engineering application examples are given.The results show that corrosion and protection status of long-distance oil and gas pipelines under the conditions of trenchless and continuing transportation operation can be integratively evaluated by using the technology.

long-distance oil and gas pipelines;corrosion failure mode;trenchless;internal corrosion evaluation

TE980.2

B

1001-2206(2011)06-0027-04

龙媛媛 (1979-),女,辽宁沈阳人,高级工程师,2004年毕业于沈阳化工学院,硕士,现从事管道及设备的腐蚀防护及管理工作。

2011-01-13