精炼渣循环技术在天钢的应用

2011-01-04王晓晶吴杰王军涛天津钢铁集团有限公司炼钢厂天津300301

王晓晶 吴杰 王军涛 (天津钢铁集团有限公司炼钢厂,天津 300301)

精炼渣循环技术在天钢的应用

王晓晶 吴杰 王军涛 (天津钢铁集团有限公司炼钢厂,天津 300301)

结合天津钢铁集团有限公司精炼炉的实际生产情况,从分析对比精炼渣循环利用前后炉渣的冶金性能、脱硫能力等方面入手,对精炼渣使用炉次的脱硫能力、辅料消耗、电极消耗等方面进行了生产数据对比分析。生产实践表明,精炼渣循环利用对精炼快速成渣、缩短精炼处理周期有显著效果。精炼渣循环利用可以降低精炼辅料消耗石灰3.36 kg/t、合成渣2.10 kg/t、铝矾土1.31 kg/t、萤石0.82 kg/t、电极损耗降低0.11 kg/t、电耗降低10.38 kW·h/t,通过节能减排取得了良好的经济效益和社会效益。

精炼渣 返回渣 辅料 消耗 循环利用

1 前言

在精炼生产过程中,造渣是非常重要的工艺环节。造渣物料的使用是精炼辅料消耗的主要来源,原用工艺条件下精炼处理后的白渣经浇注后直接倒入渣罐中作为废物进行处理。辅料消耗和废物处理“一进一出”两个环节给精炼生产成本带来很大压力。经过分析认为,精炼处理后的白渣具有高碱度、低氧化性、低熔点的特性,同时受处理反应时间和反应期间动力学条件的束缚,精炼渣的脱硫性能并不能完全被利用。天钢以此为突破口,经过反复试验,最终确立了精炼渣循环利用项目,改变了原有将连铸浇注后钢包内余渣作为废物倒入渣罐的操作方法,而是将余渣倒入转炉出钢后的钢包内,并调整原有造渣工艺,实现了精炼渣的循环利用。由于精炼渣循环使用不需增加新的设备支持,操作和应用相对简单,很快在炼钢厂3座LF炉得到了推广应用。施行精炼渣循环利用以后,石灰、合成渣、萤石等辅料的消耗明显下降,热态精炼渣循环利用还可以提高成渣速度,减少熔化渣料的电耗,减少了工业废物的排放量。这也秉承了公司一贯倡导的节能减排、低碳环保的工作思路,取得了良好的经济和社会效益。

2 天钢造渣工艺

2.1 精炼渣理论

在LF炉处理工艺中,造渣制度是其中最为关键的一项工艺制度。天钢LF炉精炼渣系采用CaO-SiO2-Al2O3系三元基础渣系,在精炼渣的控制方面要综合考虑到炉渣的碱度、发泡性能以及炉渣的流动性。炉渣碱度和流动性直接影响钢水的脱氧和脱硫效果,炉渣的发泡性能对精炼升温的热效率有明显影响,因此在实际生产中,往往要根据钢种性质调整不同的炉渣组分,以达到脱硫、脱氧和吸附夹杂物的目的[1]。

2.2 造渣方式

天钢精炼使用的造渣料主要有石灰、合成渣、铝矾土和萤石,还原剂以铝粉、电石、碳化硅和硅铁粉为主。实际生产中根据不同钢种特性挑选不同渣系,调整物料使用种类、使用量以及还原剂种类、使用量进行精炼冶炼。在未使用精炼渣循环利用以前,连铸浇注后钢包内余渣作为废物倒入渣罐,不仅废渣运输压力较大,同时造渣料成本也居高不下。根据生产数据统计,未使用返回渣炉次石灰平均用量为8.76 kg/t、萤石 1.40 kg/t、铝矾土 1.84 kg/t、合成渣 2.59 kg/t。使用精炼渣循环技术以后,在不改变原有渣系的条件下调整物料加入时机和加入的量,并改变了给电方式,在保证产品质量的前提下节能降耗效果显著。

3 精炼返回渣使用情况分析

通过对精炼渣使用情况进行跟踪并采集相应的数据,对精炼渣返回炉次和未使用返回渣炉次进行对比。

3.1 循环使用前后精炼渣冶金性能对比

3.1.1 炉渣性能

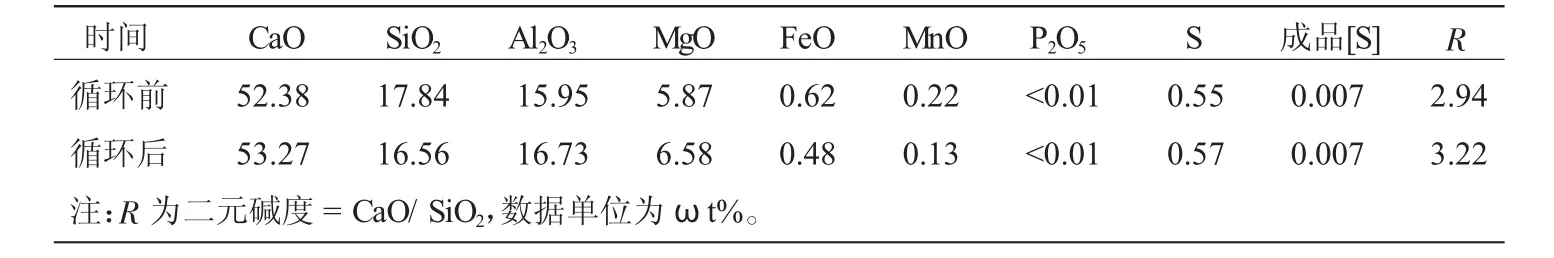

炉渣组分直接影响炉渣脱硫、泡沫性能,因此根据不同钢种调整不同组分的精炼炉渣是精炼操作的主要工艺制度,这里统计了循环前和循环后炉渣平均状况的数据,对比数据如表1所示。

熔渣的泡沫化性能以及精炼脱硫性能存在一定的冲突,突出表现在SiO2的成分,作为表面活性物质,当其高于20%时可以提高发泡效果,但这会影响炉渣的精炼脱硫性能。与此同时,要综合考虑Al2O3对炉渣脱硫能力和吸附夹杂物的影响,故引入曼内斯曼指数MI,此指数表征炉渣的流动性[2]。MI计算式如下:

MI在0.15左右时,炉渣的发泡性能比较理想,随着MI的上升,炉渣的脱硫能力增强,对于有深脱硫任务的钢种,如管线钢、轴承钢冶炼时一般在0.25~0.35。根据天钢品种结构,其中冶炼的部分钢种没有深脱硫任务,因此,对此部分钢种采用MI处于0.15~0.25范围,在提高热效率的同时兼顾精炼渣的冶金性能。

表1 炉渣组分对比

将表1数据代人公式(1):循环前MI0=0.18,循环后MI1=0.19,循环后渣指数有所增加,但都符合设计范围,能够满足生产需要。

3.1.2 硫分配系数

硫分配系数是指硫在炉渣中的质量百分含量(S)与在钢水中的质量百分含量[S]之比,通常用LS表示。LS表示炉渣的脱硫能力,其值愈高,钢水中可能达到的硫含量愈低。LS计算公式如下:

将表1数据代人公式(2):循环前LS0=78.58,循环后LS1=84.43,LS略微上升,主要原因是随着精炼后期处理,加入石灰等辅料炉使渣碱度提高,提高了硫的分配系数。

3.2 生产实践对比数据

为了摸索精炼渣返回利用后对精炼脱硫的影响,在生产中进行对比试验,同时进行了统计分析,对比数据如表2所示。表2数据表明,精炼渣回收和未回收炉次相比,脱硫率平均值相差0.50%,其脱硫率大致相当,说明进行精炼渣回收利用不会影响精炼工序的脱硫能力。

表2 使用返回渣和未使用返回渣炉次脱硫率对比

4 精炼白渣循环利用能源消耗对比

通过上述的技术分析,可以看出返回渣的利用是可行的。通过生产实践制定了相应的生产规范,同时发现精炼渣的返回利用在节能降耗方面的作用非常大,从以下几个方面进行对比分析。

4.1 辅料消耗

通过上面的技术分析可以看出,精炼出站白渣仍然有一定的脱硫能力,精炼脱硫主要受炉渣性质(包括炉渣碱度、流动性、温度等)以及动力学条件限制。在现有精炼处理条件下,主要的机械动力为氩气搅拌,受钢渣反应界面大小和钢包动力学条件影响,精炼渣的脱硫能力并没有完全被释放,硫的分配系数远小于理论值。因此,通过精炼渣的返回利用,充分释放其脱硫能力,实现辅料降耗,并积极探索返回渣的使用方法,主要是减少首批料的使用量,对石灰、合成渣、铝矾土、萤石的使用进行了优化,辅料消耗对比数据如表3所示。

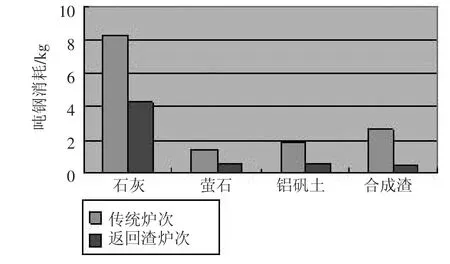

通过表3数据显示,使用白渣循环技术的炉次,物料使用量明显少于原有工艺炉次,石灰节省3.36 kg/t,萤石节省 0.82 kg/t,铝矾土节省 1.31 kg/t,合成渣节省2.10 kg/t。这主要是通过精炼白渣的循环使用,原有炉渣的脱硫能力进一步被释放,对比效果如图1所示。

4.2 电及电极消耗

表3 返回渣使用炉次物料用量

图1 造渣剂消耗对比

传统的精炼操作方式是钢水进入加热位后,需要根据不同的钢种加入大量的首批料(一般钢种石灰600 kg,合成渣 300 kg,铝矾土(萤石)100 kg),主要目的是在给电前期建立良好的泡沫渣并为脱硫做好准备。精炼所用的造渣剂都有一定的温降效应,每吨钢1 kg石灰的温降约为1.9℃,每吨钢1 kg萤石的温降约为10℃。因此,原有的首批料对钢水的温降影响是非常大的。

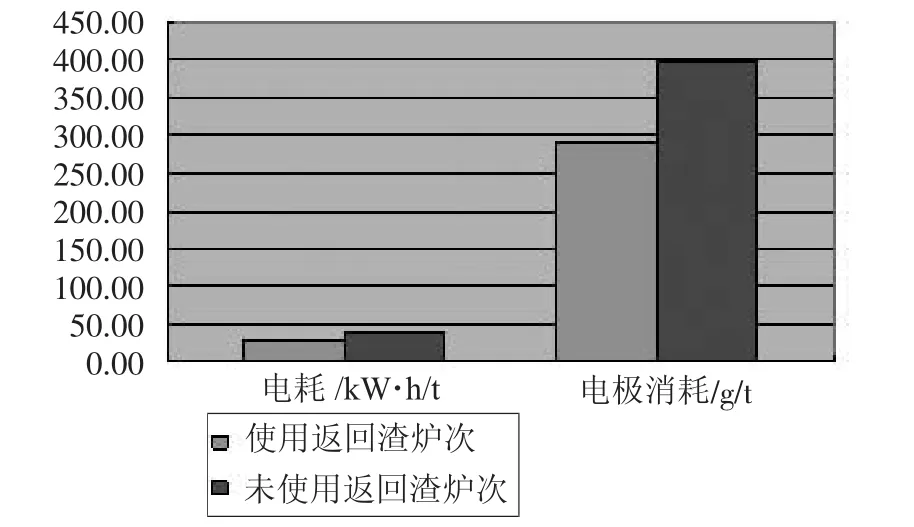

精炼白渣循环利用改变了原有的技术模式,连铸浇注完成后的热态熔渣倒入即将进精炼处理的钢包内,由于热态熔渣具有1 400℃左右的原始温度,减少了首批的加入量,这样就减少了物料的温降。由于炉渣进站后基本形成了良好的初渣状态,减少了原有首批料化渣的时间。根据实际状况调整了原有给电方式,减少化渣档给电时间,加快了升温速度,同时由于精炼进站后初渣形成迅速,减少了给电时对电极的冲击,减少了电极消耗和设备损耗。对比数据见图2。

图2 电极、电耗成本消耗对比表

从图2可见,精炼白渣循环使用后电耗平均为30.21 kW·h/t,比未使用炉渣循环使用的炉次(平均40.59 kW·h/t)节省了 10.38 kW·h/t;电极消耗方面也有明显效果,从未使用的炉次平均397.77 g/t,降低到使用炉次平均290.02 g/t,吨钢节省107.75 g。

4.3 节奏

调节生产节奏是精炼的重要职能之一,提高精炼处理能力和速度对提高炼钢厂的产能有很大的帮助。使用返回渣和未使用返回渣炉次给电时间的对比数据如图3所示。

图3 生产节奏对比

从图3可见,没有使用精炼白渣循环工艺的炉次平均给电时间为20.5 min/炉,使用精炼白渣循环工艺的炉次平均给电时间为15.2 min/炉,节省给电时间为5.3 min/炉。给电制度作为精炼冶炼的重要工艺制度,同时也是制约精炼生产周期的重要环节,通过精炼白渣循环利用有效地减少了精炼给电时间,从而提高了精炼把握生产节奏的能力,为炼钢厂增产增效打下了良好的基础。

5 结论

5.1 精炼白渣返回渣并不影响精炼现有操作,同时其具有很强的可操作性。

5.2 返回渣的综合利用为精炼快速成渣、缩短精炼处理周期、提高精炼综合处理能力提供了发展空间。

5.3 精炼白渣循环利用可以降低精炼辅料消耗石灰3.36 kg/t钢、合成渣2.10 kg/t钢、铝矾土1.31 kg/t钢、萤石0.82 kg/t钢、电极损耗降低0.11 kg/t钢、LF炉处理时吨钢电耗降低10.38 kW·h/t钢,具有良好的经济效益。

[1]林功文.钢包炉(LF)精炼用渣的功能和配制 [J].特殊钢,2001,22(6):28-29.

[2]李晶.LF精炼技术[M].北京:冶金工业出版社,2009:58-60.

Application of Recycling Technology of Refining Slag at TISCO

Wang Xiaojing,Wu Jie,Wang Juntao

From perspectives of slag metallurgical properties and desulphurizing capability before and after refining slag recycling application,the authors analyze and compare the production data of desulphurizing capability,auxiliary consumption and electrode consumption for heats utilized refining slag in combination of the actual production of ladle furnace of Tianjin Iron and Steel Group Company Limited.Production practice showed the utilization of refining slag recycling had remarkable effect on fast slag forming and refining cycle shortening,with reduction of auxiliary consumption:lime 3.36 kg/t,synthetic slag 2.10kg/t,bauxite 1.31kg/t,fluorite 0.82 kg/t,electrode loss 0.11kg/t and power consumption 10.38kW?h/t.Satisfying economic and social benefit were achieved by energy saving and emission reducing.

refining slag,return slag,auxiliary,consumption,recycling utilization

(收稿 2011-07-25 责编 赵实鸣)

王晓晶,男,2008年毕业于辽宁科技大学冶金工程专业,现在天津钢铁集团有限公司从事精炼工艺工作。