CARTA系统在张力减径机上的应用与实践

2011-01-04万碧波刘涛李进喜天津钢管集团股份有限公司天津300301

万碧波 刘涛 李进喜 (天津钢管集团股份有限公司,天津 300301)

CARTA系统在张力减径机上的应用与实践

万碧波 刘涛 李进喜 (天津钢管集团股份有限公司,天津 300301)

介绍了张力减径机生产中切头尾控制功能的实现。将CARTA系统应用于张力减径机上,使用其中的切头尾控制功能,在特定时间内改变电动机的转速,减少了管端的增厚区,达到减少切头尾长度的效果,提高了金属收得率,在实际生产应用中具有较大的应用空间。

张力减径机 计算机辅助轧制工艺应用程序 切头 切尾 壁厚 电动机 转速 控制

1 引言

在钢管轧制生产中,由于轧制原因,管端头部和尾部存在部分增厚区,使其壁厚和外径超出公差范围,必须切除,因而切头尾的长度至关重要,其大小决定了金属收得率的高低。张力减径机通常作为热轧生产线的最后一道变形工序,对切头尾长度的控制起着重要作用。张力减径机通过CARTA控制系统对整个轧制过程进行辅助设计、工艺过程模拟,可以利用该系统中的切头尾控制功能(crop end control,CEC)来实现对头尾切割长度的控制和优化。本文将对如何在张力减径的过程中实现切头尾控制进行探讨。

2 CARTA系统在张力减径机生产中的作用

2.1 CARTA系统的定义和作用

CARTA系统全称为Computer Aided Rolling Technology Application,可译为计算机辅助轧制工艺应用程序,它是一种数学模型计算工具、质量控制系统的综合。目前,CARTA系统主要运用在张减机(SRM)和穿孔机(CTP)上,在国内钢铁企业的运用比较多,有些机组实现了全面的运用。CARTA系统的作用为:一是能够进行轧制参数的计算,即进行孔型设计,并根据设计为当前生产的规格自动计算出产品的加工参数和设备的参数,从而保证轧制的正常进行和生产产品的精度;二是能够实时地控制过程处理系统,保证钢管质量的完好,具体包括CEC(切头尾控制)等功能,对于提高钢管的质量及整体的生产成材率具有很大意义。

2.2 CARTA系统中切头尾控制(CEC)功能的应用

张力减径机在生产中存在较大的纵向壁厚偏差,一般管端壁厚大于管体壁厚,导致切头尾增加。管端壁厚较大的原因是在轧制钢管未稳定过程(管子头部逐渐充满整个机架阶段和管子尾部逐渐离开各机架阶段)中,钢管上所承受的张力与稳定轧制状态下有很大不同[1]。当钢管前端脱离第一机架但还没有进入第二机架时,这一段钢管不受到张力的作用,与此部分钢管以后受到的张力相比,壁厚自然就要增厚,这就产生了钢管的前端增厚。钢管尾端脱离第一机架后,会由于同样原因产生尾端增厚。对张力减径机传动电动机的转速进行选择性的调整,以使钢管端部的应力、应变状态尽可能接近稳态变形条件,这就是切头尾损失控制的含义[2]。对于目前流行的张力减径机配置而言,电动机传动系统一般分为2组或3组,每组由主电动机和叠加电动机组合而成,在钢管进入和离开张减机时改变主电动机和叠加电动机的转速,以改变张力的大小,这样就能达到减少管端增厚区的效果,从而降低切头尾的长度。

一般来说,如果从荒管到成品管的减径率大于30%,而且平均轴向张力系数大于30%,这种情况下可以使用CARTA系统的CEC功能。这种估算是建立在一种假设上的,即荒管的端部相比荒管管身没有变厚。但如果这种额外的大量荒管端部增厚存在,CEC功能的使用也将会对大口径钢管产生较好的作用。

CEC功能在程序设计上要求和至少一对电动机(主电动机和叠加电动机)一起工作,既然我们推荐最小的外径减径率是50%,那么3对电动机中至少2对要被使用于CEC操作。

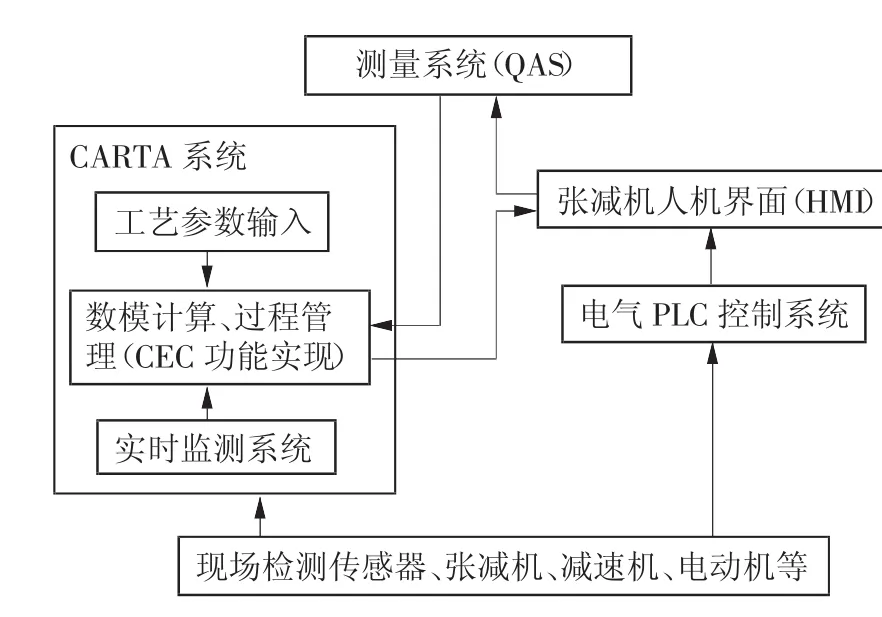

CARTA系统与测量系统(荒管的外径、壁厚和成品管外径、壁厚)、张减机人机界面控制(HMI)、电气PLC控制系统相结合,实现了整个张减机区域的自动运行、调节闭环控制,其关系如图1所示。

如图1所示,工艺参数被输入至CARTA系统中,CARTA系统经过运算处理,计算出相关工艺参数(主、叠电动机转速、入口速度),将相关数据和设定的CEC参数综合处理后,传递到张减机的HMI系统中,生产开始后,HMI与测量系统(QAS)互相传递信号,QAS将测量到的成品管外径、壁厚传递到CARTA系统中,CEC控制包再根据收到的数据进行微调,达到减少头尾增厚的目的。

图1 整个张减机区域的关系图

3 切头尾控制功能(CEC)的实际使用

在实际生产中,为了提高金属收得率,在设备条件满足的情况下,大多数机组都会选择较长的管坯来进行轧制,尽可能得到较长的成品管。尽管如此,切头尾长度仍比较高,一般在3%~7%,尤其在生产小口径薄壁管时,切头尾长度有时会高达6 m左右。而在使用CARTA系统的CEC功能后,有效地降低了切头尾长度,提高了金属收得率。

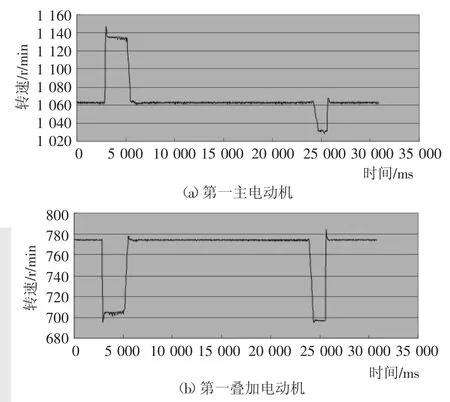

以某机组生产的规格为ø51 mm×6 mm、钢种为12Cr1MoVG的钢管为例,图2为开启CEC时第一组电动机转速变化的曲线。

图2 开启CEC时第一组主电动机转速变化曲线

从电动机变化图看来,第一主电动机在荒管头部进入机架时,产生了73 r/min的增幅,在荒管离开第一组机架时产生了约30 r/min的降幅;第一叠加电动机在荒管进入和离开第一组机架时也产生了一定幅度的减少。主电动机和叠加电动机的短时间变化(持续时间约2 s)使转速变化,进而张力瞬间变化,拉薄了原本因张力弱化而产生的增厚区,起到了减少壁厚的作用。图3是使用CEC和未使用CEC时的管端壁厚分布对比。

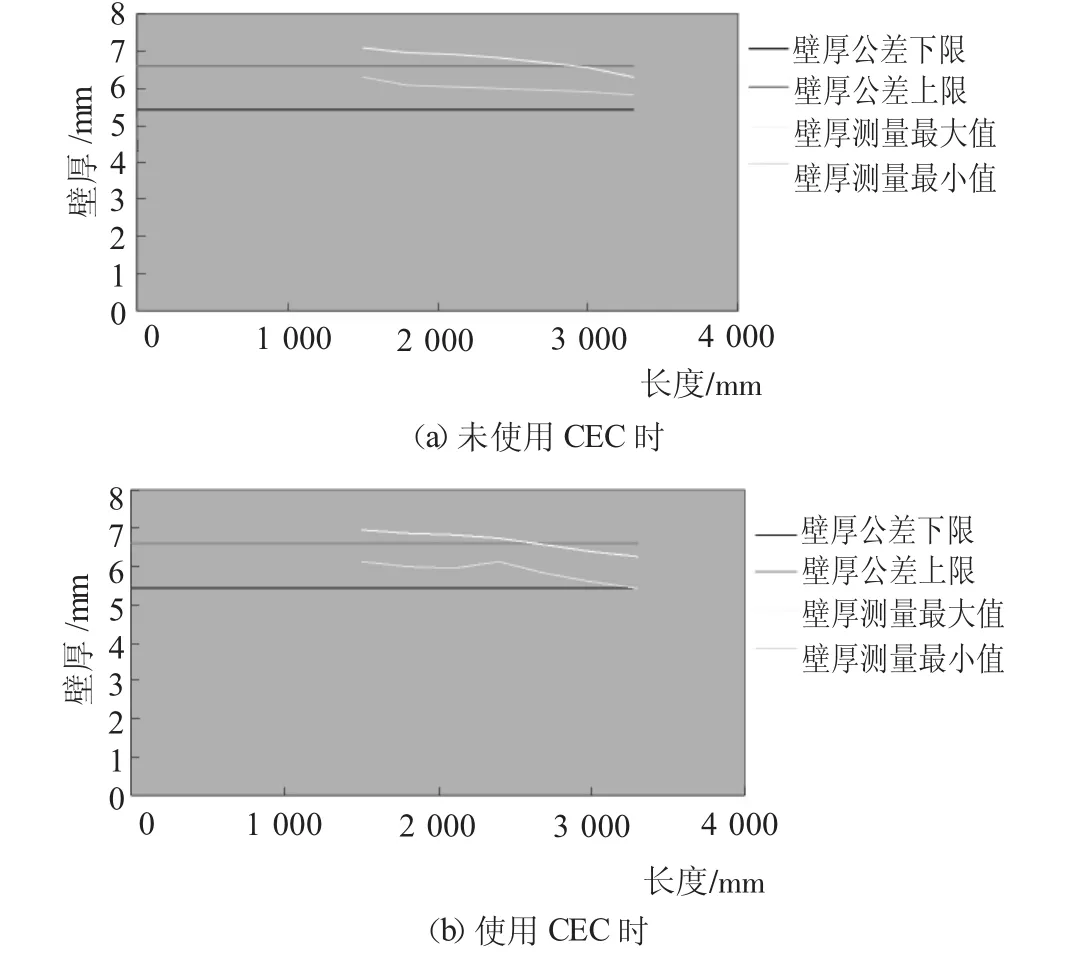

图3 使用CEC和未使用CEC时的管端壁厚分布对比图

该规格壁厚按照-10%~10%控制,公差为5.4 mm~6.6 mm。从图3可以看出,未使用CEC时,距管端3 000 mm才进入公差带,即需要切割3 000 mm管端区域;使用CEC时,该切头尾长度变为2 700 mm,两端一起减少约600 mm,减少切头尾约0.6%,有效地提高了金属收得率。

4 结束语

通过CARTA系统在张力减径机上的应用可知,使用其中的切头尾控制功能(CEC)能够减少管端切割区域,提高金属收得率。而且,该功能结合PQF连轧机组的头尾消尖功能,能够在大口径钢管上得到更加广泛地运用。同时,应注意到该功能还需要测量系统(QAS)的紧密配合,要时刻保证QAS的准确性。总之,CEC的控制参数需要实践生产来进行验证,降低切头尾是一项长远的课题,需要工艺生产人员进行长久深入的研究工作。

[1]李连诗.钢管塑性变形原理[M].北京:冶金出版社,1989:261-262.

[2]金如崧.张力减径技术的早期和近期发展 [J].钢管,2003,32(5):55-56.

Application and Practice of CARTA System for Stretch Reducing Mill

Wan Bibo,Liu Tao,Li Jinxi

The paper explains the realization of crop end control functions at stretch reducing mill in production.After being adopted at stretch reducing mill,CARTA system,with its crop end function changing motor revolution in given time,which shrank the thick area at pipe ends and resulted in crop end length reduction and metal yield increase,was proved to be able to be applied widely in production practice.

stretch reducing mill,computer aided rolling process application,crop end,pipe thickness,motor,rotation speed,control

(收稿 2011-03-22 责编 潘娜)

万碧波,材料成型与控制工程专业,工程师,主要从事钢管轧制生产工艺技术方面的研究工作。