论钨矿老尾矿的再开发利用

2010-12-31林海清

林海清

(赣州有色冶金研究所,江西 赣州 341000)

我国钨矿开采利用已逾百年,在已探明的钨矿储量中大部分质优量大的黑钨矿床多已近开采晚期,不少已采尽闭坑或即将闭坑。例如,令国人引以为荣的三大钨矿中的岿美山钨矿几近采完;西华山钨矿早已过盛采期,其钨精矿年产量由1985年的2 191t减少到2000年的526t,目前,主要靠回采残矿和边沿零星矿量维持生产。广东省许多国营统配钨矿在20世纪80年代就已闭坑,全省钨精矿年产量也由1985年的6902t减少到2001年的3262t[1]。江西省国营统配钨矿山钨精矿年产量占全省总产量的比例也由1985年的79%降低至2001年的50%左右[1],也就是说,占全国钨精矿产量份额60%以上的江西省,其产量有一半是靠民营小型钨矿提供。

国土资源部公布的钨矿资源统计资料显示:我国已探明的钨矿储量若按年消耗储量WO310万t计,从2005年算起,钨储量的静态服务年限为12年左右,基础储量的服务年限也只有27年左右[2]。说明我国现有钨矿床,特别是易采选的黑钨矿床不久将开采殆尽,除了加强地质勘探,寻找新的钨矿资源外,钨的二次资源开发利用也显得十分重要,钨矿老尾矿的再开发利用就很有意义了。

1 我国钨矿老尾矿的现状

1.1 钨矿老尾矿保存情况

新中国成立以来,特别是从计划经济时代的第一个五年计划开始,我国钨矿步入正规化开采期,建设了一批机械化选矿厂。这些选厂的选矿工艺基本都按照钨矿通用重选流程[3]设置,日处理合格矿50t、125t、250t和500t不等;1960年前后,国外设计的大吉山、西华山和岿美山三座大型重选厂投产,至此,全国钨矿重选厂都通过摇床选别后,丢弃粒度小于2mm的尾矿。

钨重选厂都建有专用尾矿库堆存尾矿。到1985年止,我国仅在国有统配钨矿山就建有日处理合格矿125t以上的机械化重选厂55座,每座选厂至少建有一个尾矿库,有的矿山在延长服务年限后又再建了新的尾矿库,所以,现有库容在100万t以上的钨重选尾矿库不少于55个,其中也不乏有大吉山、西华山、岿美山钨矿库容大于1 000万t的大型尾矿库。就是县属地方小型钨矿和民营小钨矿因环保的要求,也都建有许多小尾矿库贮存尾矿。

由于钨重选厂的尾矿粒度较粗,它的堆存方式一般多采用尾矿自堆坝,即尾矿库初期筑成一定高度的基本坝后,采用尾矿逐渐筑成子坝放矿;早期的小型选厂和地方民营小钨矿也采用一次筑坝后的坝后放矿式贮放尾矿。无论是哪种放矿方式,在尾矿库内都设有溢流、溢洪井和管道,尾矿库都比较安全,尾矿也很少外洩流失,故钨重选尾矿大都保存良好。

1.2 钨矿老尾矿保存的数量

钨矿老尾矿保存的数量,至今没有一个很准确的数据。但是,每座国有统配钨矿山对本单位都应该有相关的资料可查。而且作为钨矿产品的钨精矿数量,每年都有较准确的统计数字,由此来推断尾矿的大概数量还是可信的。

根据1985年全国钨矿的统计资料显示[4]:江西大吉山、西华山、盘古山、浒坑、铁山垅等14个钨选厂,湖南瑶岗仙、湘东、川口等6个钨选厂和广东石人嶂、瑶岭等13个钨选厂当年共计处理出窿原矿607.9万t,合格矿299.9万t,合格矿占出窿原矿的49.2%;当年这33个钨重选厂合计生产钨精矿(含WO365%,下同)3.11万t,约产出重选尾矿296万t。以此计算,每生产1t钨精矿产出重选尾矿约95t。从建立机械化钨重选厂的1956年起至2004年止的49年期间,1985年是处于中间年代,在此之前处理的原矿品位越往前推就越高,每吨钨精矿产生的重选尾矿量就越少,在此之后处理的原矿品位越往后推就越低,每吨钨精矿产生的重选尾矿量就越多,故此,以1985年的统计数字作为计算的依据还是较为合适的。在这49年间,全国共生产钨精矿218.55万t,扣除以浮选为主生产的白钨精矿约5%的比例粗略计算,共计生产黑钨精矿约207.6万t,由此推算,至2004年底止,全国已堆存有钨重选尾矿约19720万t。

2 钨矿老尾矿再开发利用价值

2.1 钨矿重选老尾矿的粒度组成

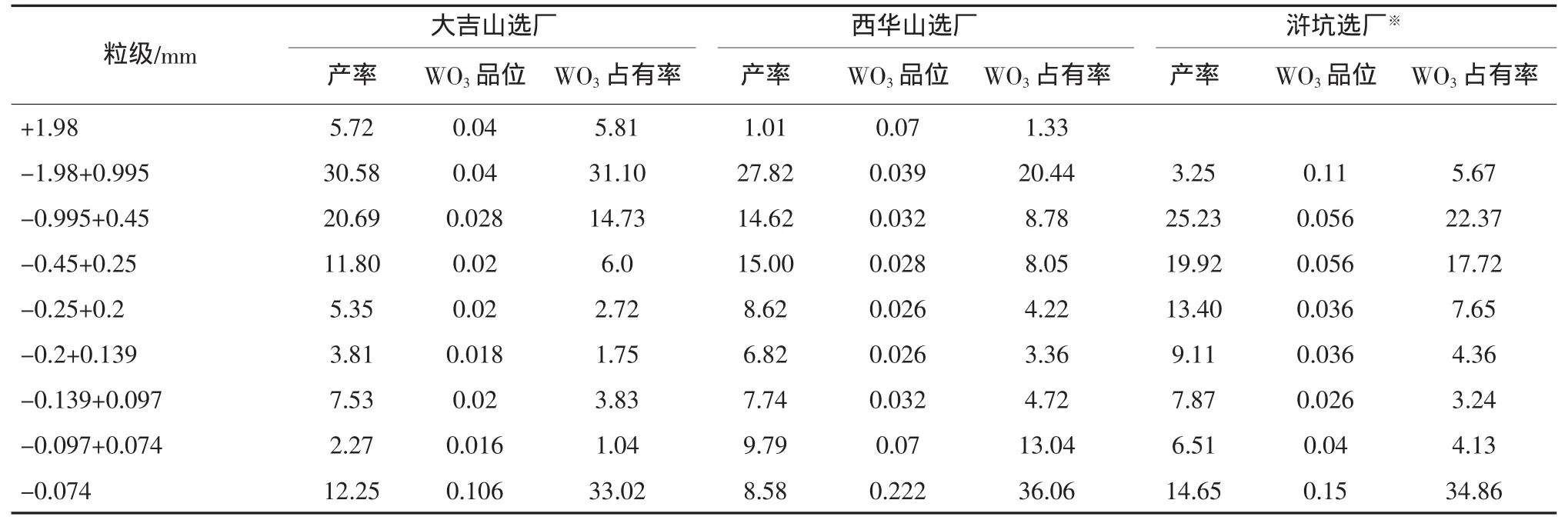

我国钨重选厂在重选阶段虽然按泥、砂分系统选别,但是矿砂尾矿和矿泥尾矿却是混合送至同一尾矿库堆放,故在尾矿库中尾矿粒度组成是粗细非均匀的。表1就是几个钨选厂重选尾矿的粒度组成情况。

表1 几个钨选厂重选尾矿粒度组成 %

表1显示,钨重选厂的尾矿粒度组成、WO3含量及其金属占有率都有基本规律可循,即:大于0.25mm粒级的产率大,品位较高,金属占有率较多;0.25~0.074mm粒级不但产率小,品位也最低;而小于0.074mm粒级的产率较小,品位最高,金属占有率达三分之一。

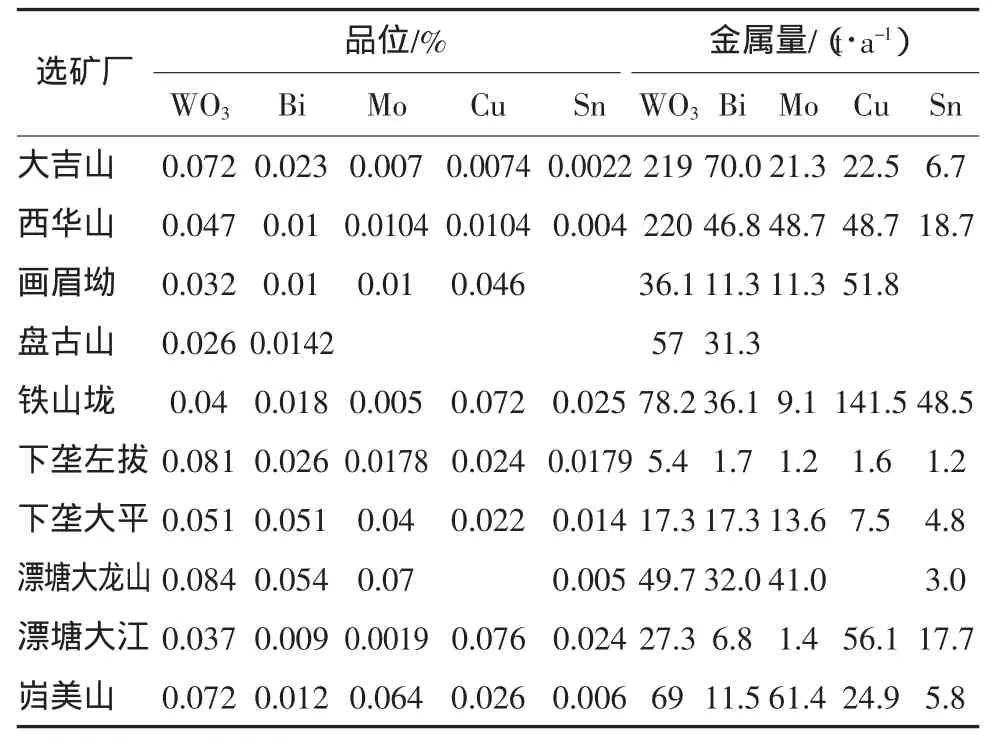

2.2 钨重选尾矿WO3及伴生有价金属元素的含量

据江西省1983年生产统计资料,大吉山、西华山、盘古山、岿美山、铁山垅等12个钨选厂重选尾矿综合含WO30.057%。以此为依据,按1956~2004年累计推算的全国钨重选尾矿总量19 720万t粗略计算,并结合表2相关数据及2001年有色金属工业年鉴资料[1],在此期间全国钨重选尾矿中仅含WO3金属量约达11~13万t。

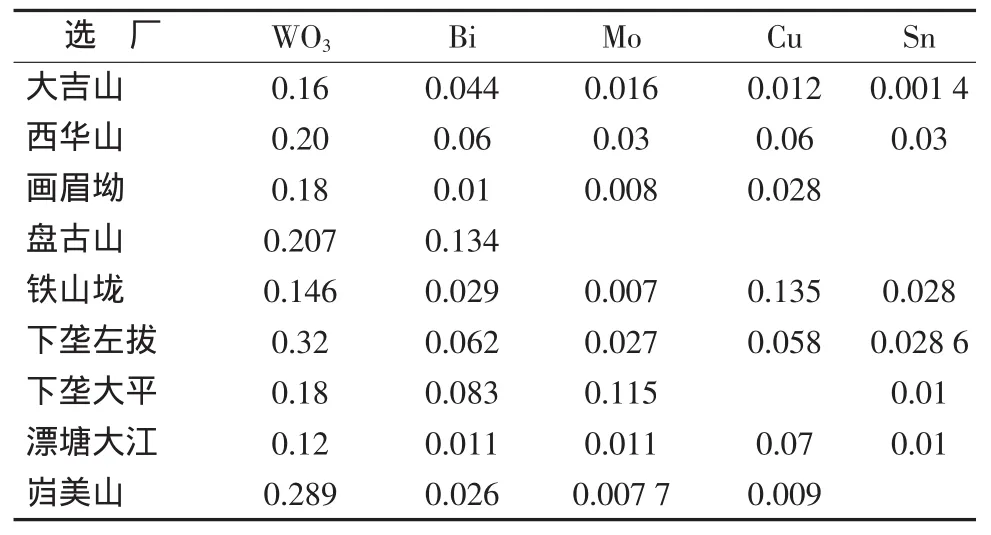

表2 江西一些钨矿重选尾矿中有色金属含量

由于与钨矿伴生的多种有价金属在原矿中的品位都很低,而且单体解离较晚,大多只从富集在重选毛精矿中开始回收,因此,大部分都丢失在重选尾矿中。在生产时,伴生有色金属一般都不作金属平衡,故在重选尾矿中的伴生有色金属含量也无精确统计。表2是对江西省一些钨矿的调查中所获重选尾矿中伴生有色金属含量的情况。表2的数据显示,大多数钨选厂的重选尾矿中几种伴生有价金属合量都超过钨的金属量,这就增大了钨重选尾矿再开发利用的价值。

全国地方所属和民营小钨矿的尾矿无资料可统计,但是,根据这些钨矿的入选原矿品位高、一般选矿回收率不足80%的状况来推断,它们丢弃的重选尾矿含WO3的品位大概不低于0.1%,而且伴生有价金属基本没有回收,均丢失在重选尾矿中,因此这类尾矿的价值就更高。

2.3 堆存钨重选尾矿有价金属的分布特点

2.3.1 尾矿库中有价金属含量由表层至底层呈从低到高分布

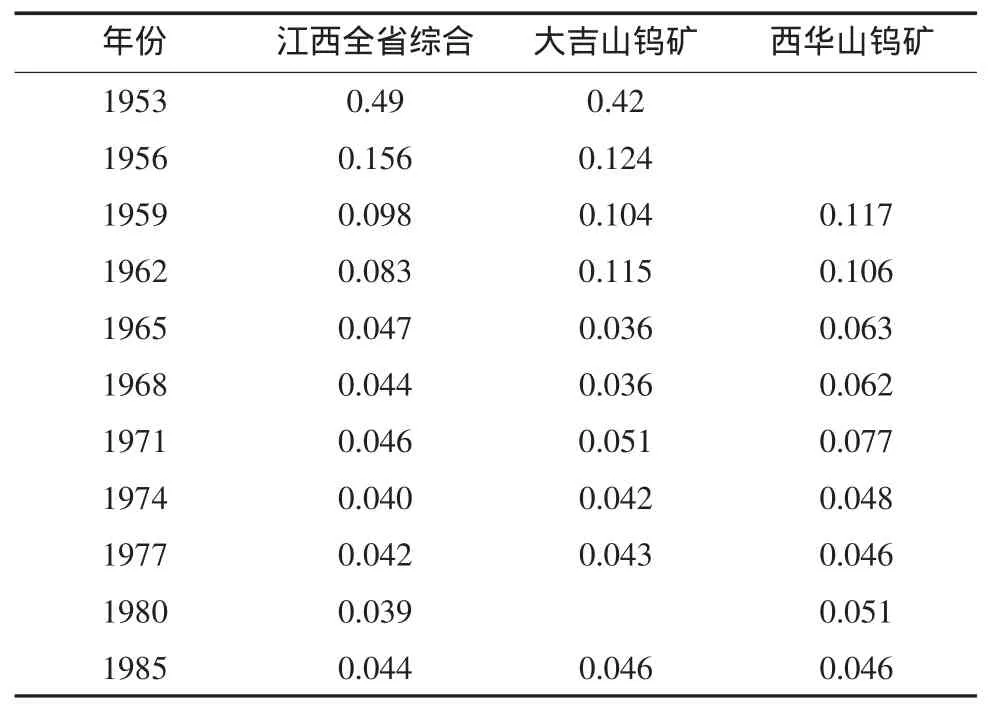

由于钨矿开采前期的出窿原矿品位高,选矿回收率也是逐渐提高的,因而重选尾矿品位变化也是较有规律的。表3是江西省钨选厂重选尾矿综合品位以及大吉山、西华山重选尾矿品位历年变化的情况。由表3可以看出:年份越往前,重选尾矿品位就越高,也就是说,堆存在尾矿库内的尾矿WO3含量由表层至底层呈从低到高分布。相应,其他伴生有价金属的分布亦应有此规律。因而,钨老尾矿的开发利用由表层到深层,价值就越来越高。

表3 钨重选尾矿WO3品位历年变化情况 %

2.3.2 钨重选尾矿中细泥的有价金属含量更高

表4 江西主要钨选厂细泥尾矿中有价金属品位 %

表4是江西省各主要钨选厂细泥尾矿的WO3及几种伴生有价金属品位情况。与表2比较可知,在细泥尾矿中WO3及伴生有价金属的含量更高。

3 钨矿老尾矿再开发利用的可能性及选矿方法的探讨

3.1 钨矿老尾矿再开发利用的可能性

老尾矿开发利用的价值在于能否较容易和有效地回收其中的有价金属,而钨重选尾矿中有价金属主要分布在大于0.25mm和小于0.074mm粒级,只要选择合适的选矿工艺是可以得到回收的。

对于大于0.25mm粒级而言,由于粒度较粗,有价金属矿物贫连生体经过再磨处理后可选性还是较好的。

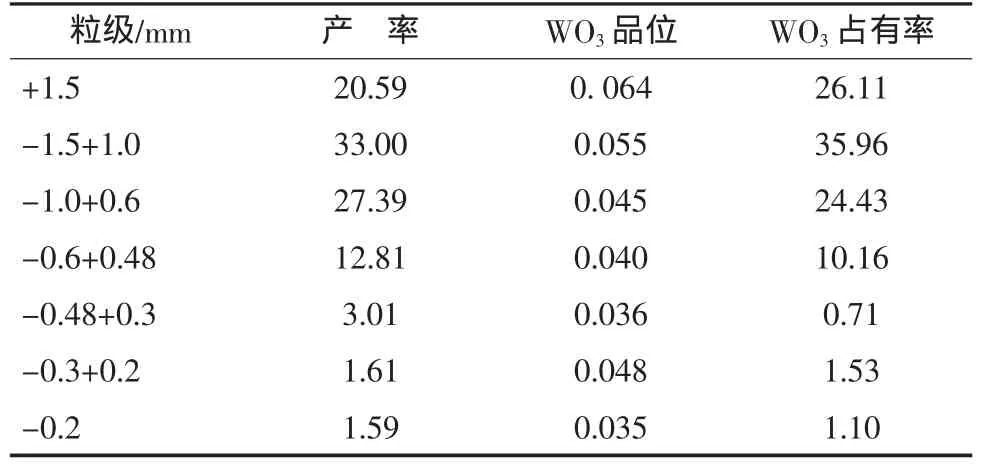

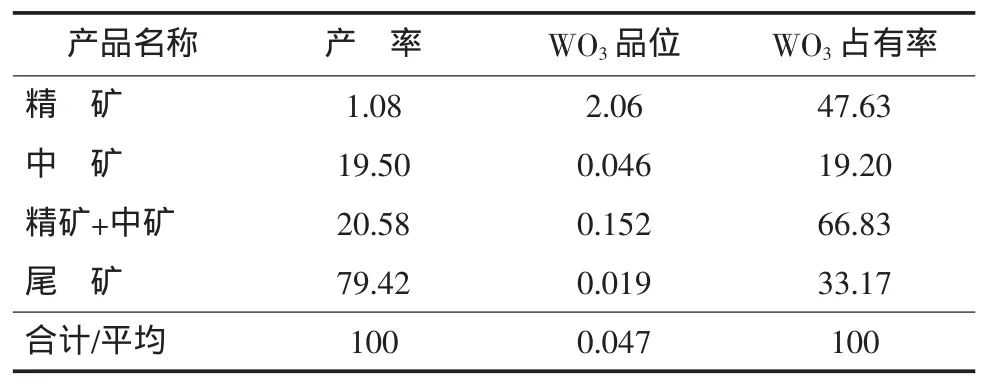

西华山钨矿曾对作为丢弃的粗粒摇床尾矿进行过再磨再选的回收试验,结果是肯定的。试料是一段水力分级机一室沉砂摇床尾矿,粗粒摇床尾矿的粒度组成及WO3金属分级如表5所示,粗粒摇床尾矿的WO3主要集中在大于0.48mm粒级。这种尾矿在试验室磨细至小于0.3mm占86%后,用450mm×1 000mm摇床选别,试验结果如表6所列。结果表明:粗粒摇床尾矿再磨再选还是有效的,虽然摇床精矿品位只有2.06%,但是,富集比已近44,丢弃79%的低品位尾矿,精矿和中矿合计的回收率达66.8%,这给进一步处理提供了基础。试验初步说明重选尾矿粗粒再磨再选是可行的。

表5 粗粒摇床尾矿粒度组成 %

表6 粗粒摇床尾矿再磨后用摇床选别的结果 %

对小于0.074mm的细泥部分来说,离心选矿机粗选、浮选精选的选别工艺亦是可行的。之所以钨重选尾矿中细泥部分含WO3高,主要是因为在过去的细泥处理中,离心选矿机的作用发挥不够:一是,当时该设备只能间断作业;二是,离心选矿机的富集比较低,其所获粗精矿的精选工艺不理想,微细粒有价金属矿物往往会得而复失。现在,随着连续给矿离心选矿机的问世和设备大型化、应用螯合捕收剂为特点的钨矿浮选工艺的不断完善,采用离心选矿机-浮选工艺来处理老尾矿中的细泥是可行的。

3.2 钨重选尾矿再开发利用的产品方案

直接从重选尾矿中分选得到含WO3大于65%的钨精矿是不大合适的,不仅增加选矿成本,也会影响选矿回收率。从2007年10月1日开始实行新的YS/T 231—2007《钨精矿》标准,设置了Ⅱ类五级品精矿和钨细泥精矿标准,对WO3含量要求分别为50%和30%,相应杂质含量也更宽松。这是针对当前冶炼技术水平的提高,可以经济地利用这类原料来生产,也是为了更好地开采利用难、细、杂的钨矿资源而设置的。这就给老尾矿资源合理开发利用提供了有利条件,将钨重选尾矿利用的产品方案定为钨精矿Ⅱ类五级品和钨细泥是可以的。

3.3 钨重选尾矿再开发利用的成本问题

从钨矿床开采利用的生产成本中,大部分是矿石开采费用。20世纪80年代生产统计资料表明:江西全省各钨矿综合的生产成本中,处理每吨出窿原矿的采矿(含掘进、采矿、运输等作业)费用与选矿费用之比是346∶100;同一时期,湖南某中型钨矿生产成本中这一比例是203∶100;广东某小型钨矿的这一比例是223∶100。也就是说,按出窿原矿计的钨精矿生产成本,采矿费用是选矿费用的2~3倍,生产费用的大部分是矿石的开采。在钨矿选矿费用中,矿石破碎段的费用一般需占选矿总费用的20%~30%。在老尾矿的再开发利用中可省却原料的采矿和破碎费用,处理原料的生产成本相对较低;当然,处理尾矿的选矿比远高于处理出窿原矿。获得选矿产品的实际成本问题,涉及选择的处理工艺及设备,尚不能一概而言。

3.4 钨尾矿再开发利用的选矿方法探讨

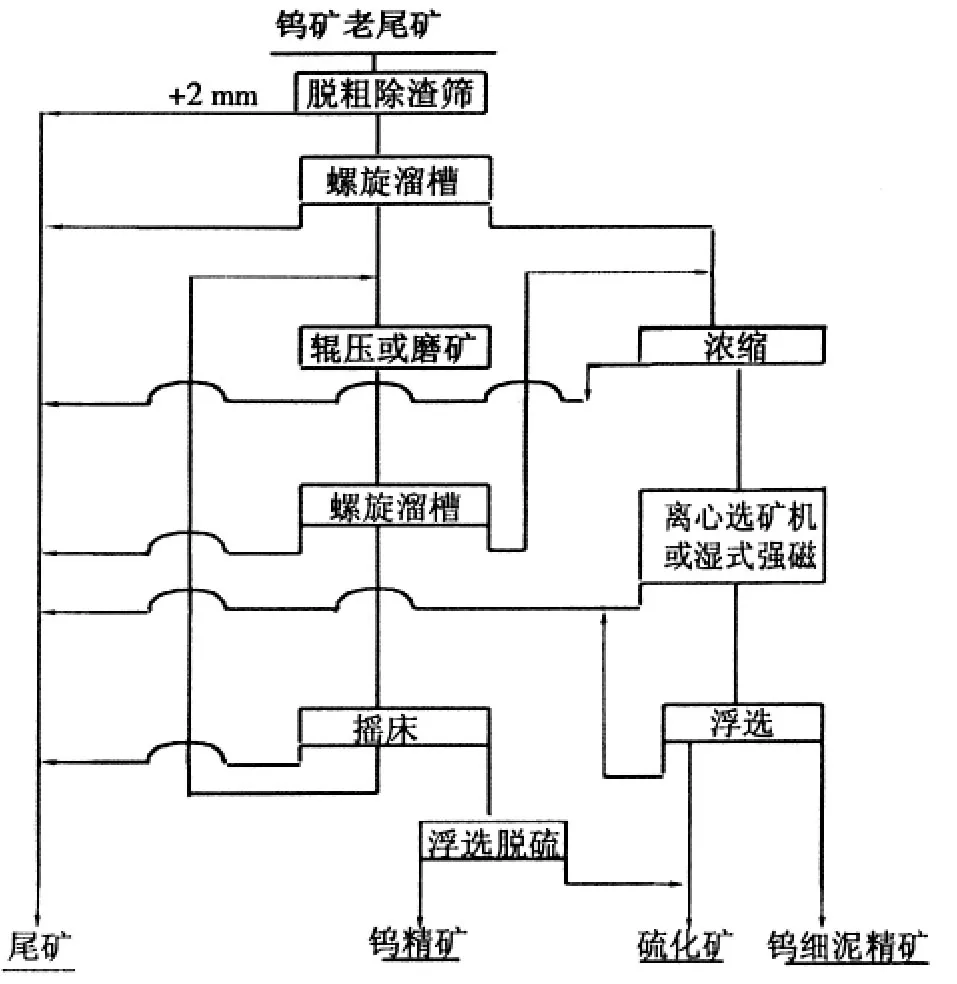

采用螺旋溜槽-离心选矿机(或湿式强磁)为主的粗选工艺、摇床-浮选为主的精选工艺,是一种流程较简单、能耗较小、成本较低的老尾矿选别方法。笔者初步认为按图1设置的选矿原则流程应该是处理钨老尾矿可行的选矿工艺。

此工艺的主要特点:一是,充分利用螺旋溜槽粗选可以不分级、不要另行加水、单位处理占地面积小、设备无需特殊地基处理等特点,经过碾磨前、后两次螺旋溜槽分选预计可抛弃90%~95%大于0.074mm矿砂尾矿;二是,通过螺旋溜槽分选时自然分级出来的细泥,用离心选矿机或者湿式强磁选(尾矿原料中含白钨很少和伴生其他金属价值不高时)粗选,可抛弃90%的细泥尾矿;三是,处理工艺可分区段进行,粗选区可设于尾矿库区边沿处设置的简易厂房内,处理的粗选尾矿可充填于原老尾矿库内,可节省基建费用和运输费用。采用摇床-浮选为主的精选段可就近设厂或运至已有的钨选厂处理,亦在此进行伴生有价金属的综合回收。

图1 钨矿老尾矿选矿原则流程

4 讨论与建议

(1)钨矿老尾矿再开发利用是一项系统工程。从尾矿资源的保护、开发利用的经济性和技术问题的研究,到生产实施和环境保护是一个完整的系统,从现在起就应该引起相关部门的重视。

(2)必须重视钨矿老尾矿资源的保护。建议将钨矿老尾矿列入矿产资源保护范围,统一由国土资源部门管理,并开始着手对老尾矿资源情况进行调查,摸清情况,建立档案,将尾矿原属矿山的已有的尾矿资料统一归档保存;在老尾矿库区设立永久性保护警示牌,禁止随意挖掘尾矿作他用,防止尾矿资源的流失。

(3)着手开展钨老尾矿利用的先期试验研究,列入科研专项,投入必要的资金,进行包括选矿工艺、选矿设备、经济可行性等在内的研究,做好技术储备。例如,要实施尾矿的再磨再选,最合适、经济的磨细设备的选择就直接关系到处理的技术经济效果。曾有报导:“在印度kudremukh,RPI,4/1,1型辊压机被用于细磨,将粒度分布为75~1 000μm的极硬的镜面赤铁矿磨细至50%—75μm。”[5]如果这种设备在我国开发研制成功,对钨老尾矿的再磨再选就具十分重要的意义。

(4)建议选择1~2个已闭坑或已堆满的钨重选老尾矿库,进行试验开发,以积累相关的资料和经验。

[1]《中国有色金属工业年鉴》编委会.中国有色金属工业2001年鉴[M].北京:中国印刷总公司,2001.

[2]孙传尧.当代中国矿物加工技术与装备——第十届选矿年评[M].北京:科学出版社,2006:119-130.

[3]林海清.中国钨矿选矿的百年变迁[J].中国钨业,2007,22(6):11-15.

[4]当代中国有色金属工业编委会.新中国有色金属工业·钨钼工业[M].北京:当代中国有色金属工业编委会,1987.

[5]梁殿印,吴建明,沈政昌,等.选矿设备评述[J].有色金属:选矿部分,2001,(增刊):165-190.