锌-铁合金层的磷化工艺

2010-12-28曾祥德

曾祥德

(成都市新都高新电镀环保工程研究所,四川成都 610500)

锌-铁合金层的磷化工艺

曾祥德

(成都市新都高新电镀环保工程研究所,四川成都 610500)

0 前言

锌-铁合金镀层不仅防护性能优于普通镀锌与热浸镀锌层[1],而且还能提高对漆膜的结合力,具有良好的焊接加工性、抗蠕变性、易磷化性及抗蚀性[2]。锌-铁合金镀层的磷化处理,能生成一种稳定的保护膜,提高涂层与基体镀层的结合力。

1 磷化

1.1 表面调整

表面调整是常温磷化不可缺少的重要工序。胶体钛盐表面调整剂的p H值8.0~9.5,对镀层基本不溶解,适用于锌-铁合金的磷化。表面调整后不清洗,直接磷化,能加速磷化成膜速率。

工艺参数:胶体钛盐表面调整剂1~3 g/L,p H值8.0~9.5,室温,30~60 s,表面调整液呈乳白浑浊状态。

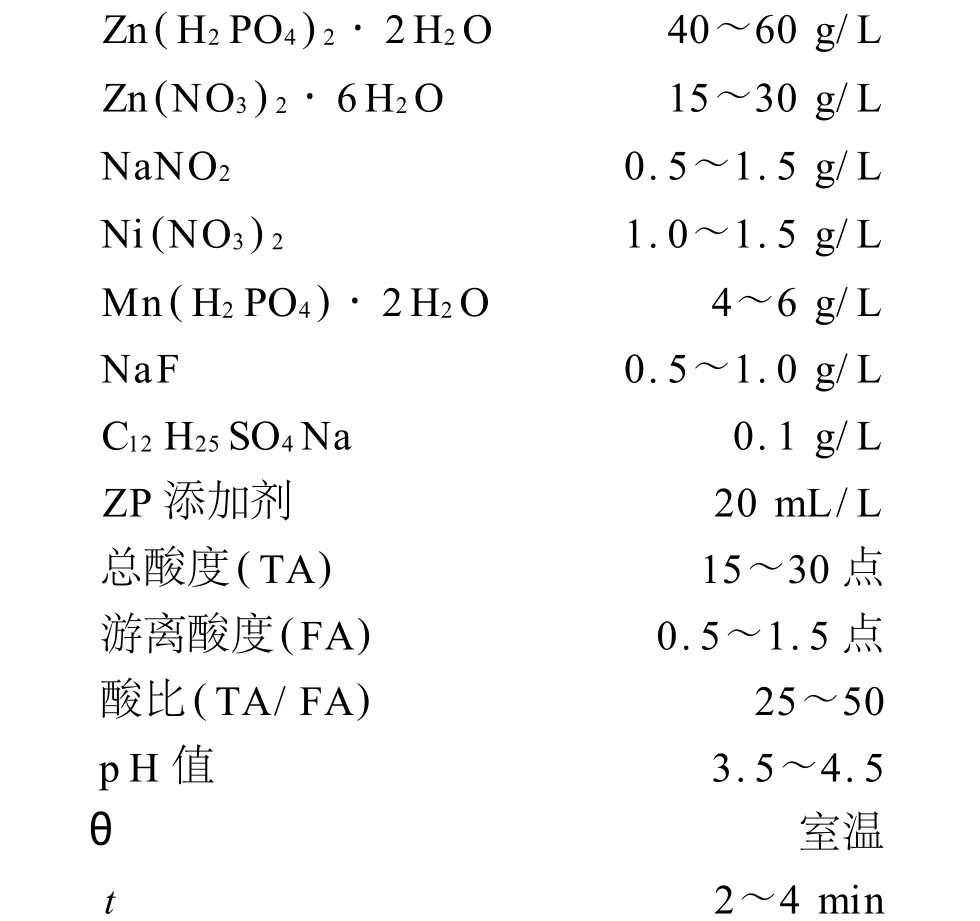

1.2 磷化液组成及工艺参数

1.3 溶液配制

(1)磷化槽洗净后,加入2/3体积、30~40℃的热水。

(2)依次将计量磷酸二氢锌、硝酸锌、硝酸镍、亚硝酸钠、磷酸二氢锰加入槽内,充分搅拌,使其溶解完全。

(3)在另一容器内将计量氟化钠用热水溶解后,搅拌中加入。

(4)将计量十二烷基硫酸钠用少量温水调成糊状,加适量水加温至沸腾5 min后,以2~3倍水稀释后加入槽内,搅拌均匀。

(5)将计量添加剂适量稀释后加入槽内,将水补加至所需体积,充分搅拌均匀。

(6)取样分析,调整酸度后试生产。

1.4 酸度的调整

1.4.1 游离酸度的调整

游离酸度(FA)主要指游离的磷酸。如果高于上限(1.5点),加入碳酸钠0.53 g/L,能降低游离酸1点;低于下限(0.5点),加入磷酸二氢锌 5~6 g/L,游离酸度升高1点,而总酸度则升高5点左右。

1.4.2 总酸度的调整

总酸度(TA)是指溶液中磷酸盐、硝酸盐和酸的总和。如高于30点,可用水稀释;低于15点,可加入硝酸锌20~22 g/L或磷酸二氢锰40~45 g/L,总酸度升高10点。如果前者加2 g/L或后者加4 g/L,则升高5点左右[3]。

1.4.3 酸比的控制

酸比(TA/FA)是总酸度和游离酸度的比值,是磷化必须控制的主要参数。酸比小,意味着游离酸太高;反之,则意味着游离酸太低。以本工艺为例,总酸度为15~30点为标准,随温度变化游离酸在变,酸比在变,p H值也在变。在30℃以上,游离酸1.0~1.5 点 ,酸比 20~30,p H 值 2.8~3.0;在25~30 ℃时,游离酸0.5~1.0点,酸比 30~40,p H值3.1~3.4;在 20 ℃以下,游离酸 0.5点,酸比大于50,p H值3.5以上。这就是说,酸比随磷化液温度升高而变小,随温度降低而升高。本工艺磷化液温度15~30℃,能保持p H值在3.5~4.5,以减少磷化液对锌-铁镀层的溶解。高于或低于此温度,酸比值均需及时调整,这是不能忽视的。

1.5 清洗

磷化后的清洗至关重要。由于磷化膜多孔,容易吸附盐类,如果金属盐类清洗不净,渗透膜孔,便会导致膜层起泡而影响磷化膜的质量。因此,工件出磷化槽后,经60℃左右的热水清洗,将残留孔隙中的金属盐洗去,再经冷水漂洗,即可清洗干净。

1.6 钝化封闭处理

为减少膜层孔隙率,提高磷化膜的耐蚀性,使用稀铬酐溶液,加热至90℃,将钝化、封闭与干燥融为一体。工艺规范:CrO30.3 g/L,80~90℃,3~5 min。

2 影响磷化膜质量的因素

2.1 表面调整

磷化前的表面调整能缩短成膜时间,细化膜的结晶,降低磷化过程中对锌-铁合金镀层的腐蚀溶解。以胶体钛盐作表面调整剂,效果很明显。因胶体钛盐表面调整剂为弱碱性(p H值8.0~9.5),不仅对锌-铁镀层基本不溶解,而且表面调整液中的钛粒能均匀分散在溶液中,利于镀层表面均匀沉积钛微粒,产生活性点,易于磷化进行。p H值高时,导致胶体钛盐分解而失去活性;p H值低时,增加钛微粒凝聚的可能性。此外,表面调整剂一次不宜多配,每次以10天计,每天更换10%,10天为一周期。配制的表面调整液,呈乳白混浊状态,若为透明状则失效。在生产中若每天不按10%更换新液,很快变成透明状,表明已失效,必须全部更换新液。

2.2 成膜物质

基本成膜物质主要指磷酸二氢锌、硝酸锌和磷酸。Zn2+的质量浓度对磷化成膜过程和磷化膜结构有重要影响。提高Zn2+的质量浓度,可增加磷化反应速率,可控制在1.5~10 g/L。过高,磷化膜结晶粗大,性脆;过低,磷化速率慢,磷化膜疏松发暗。直接参与成膜,在磷化反应时转变为,并与Zn2+在表面反应成膜。磷化液中维持一定质量浓度的H2PO-4,以保证磷化速率及磷化膜质量。可以加快磷化速率,促进合金镀层溶解,形成致密的磷化膜,防护性能相应提高。

2.3 辅助成膜物质

辅助成膜物质主要指Ni2+,Mn2+和亚硝酸盐等,起促进磷化反应、稳定磷化液、细化晶粒、提高磷化膜性能等作用。这些物质也称促进剂,可以增加磷化活性点,提高成膜速率,同时细化晶粒,提高膜层耐蚀性。Mn2+可提高磷化膜硬度,降低处理温度。与亚硝酸盐复合使用效果更好,对膜的形成有特殊作用。NaNO2的质量浓度要控制在工艺范围内,其质量浓度低,促进作用弱,磷化速率慢;过高,磷化速率快,影响膜层结合力,在镀层表面形成阻碍磷化膜生长的厚钝化层,出现彩色磷化,膜层泛黄。所以,应控制在0.5~1.5 g/L为宜。

2.4 ZP添加剂

ZP添加剂是由2个以上羧基和羧基有机酸(盐)组成。在磷化过程中,起着减少沉淀,细化结晶,疏松垢物,加速磷化的作用。

2.5 酸度与酸比

2.5.1 游离酸度

游离酸度对磷化成膜及耐蚀性影响极大。游离酸度高,成膜速率慢,且膜层薄,磷化液的稳定性与磷化膜的质量都相应降低;游离酸度低,成膜疏松,未反应的磷化晶体将沉积在镀层表面形成白色斑点,造成后序处理困难,同时也降低了耐蚀性。

2.5.2 总酸度

提高总酸度有助于加速磷化反应,使膜层薄而细致、均匀,磷化温度可相应降低。总酸度高,成膜离子的质量浓度高,有助于成膜;过高,膜层薄,影响抗蚀性。总酸度低,成膜速率慢,膜粗糙且薄,耐蚀性不佳,外观也较差。由于磷化过程中的消耗、水解,必须将总酸度调整至工艺范围内。

2.5.3 酸比

酸比比单独的游离酸度和总酸度更能准确地反映溶液组成对成膜过程的影响情况,使溶液的基本组成保持平衡。一般以磷化生产上常用的槽液控制方法来控制酸比。

3 结语

钢铁件的电镀、磷化、涂装组合工艺是高防护性涂装技术发展的新方向。本文仅是抛砖引玉,望能引起业内关注,研究出更多的适用于镀层的磷化工艺。

[1] 张昭,舒余德.电镀 Zn-Fe合金发展现状[J].电镀与环保,1998,18(5):7-11.

[2] 文斯雄.锌钙系中温磷化工艺[J].电镀与环保,2003,23(4):38-39.

[3] 李建三.镀锌钢板磷化工艺研究[J].电镀与环保,2003,23(3):23-24.

TG 174

B

1000-4742(2010)01-0035-02

2009-06-10