空腔焦粒焙烧启动工艺在大型预焙电解槽上的实践及探讨

2010-12-28魏成岐夏德法王风慧

魏成岐,夏德法,王风慧

(南山铝业公司,山东 龙口 265713)

空腔焦粒焙烧启动工艺在大型预焙电解槽上的实践及探讨

魏成岐,夏德法,王风慧

(南山铝业公司,山东 龙口 265713)

电解槽焙烧启动是电解铝生产的重要阶段,焙烧启动的工艺与技术水平直接关系到电解槽的生产管理和技术经济指标.通过空腔焦粒焙烧启动工艺实践,从装炉到后期管理各环节的研究分析,提出了一些优化措施.

新建铝电解槽和大修槽需经焙烧、启动和启动后期生产管理阶段后,才能转入正常生产.焙烧的目的是使电解槽能平稳地从室温逐步升高接近电解生产温度,避免热冲击对内衬的损坏,使填缝糊得到良好的焙烧而获得适当的强度,并驱除内衬中的水分.大量研究表明,电解槽内衬的缺陷绝大多数都是在焙烧启动阶段产生的,因而焙烧启动对铝电解槽的正常生产和电解槽寿命影响极大.近年来随着铝电解槽容量的不断增大,铝业界对焙烧启动方法愈来愈重视,焙烧启动方法已有较大改进.我国铝电解槽的平均寿命短,生产效率较低,其中,焙烧启动方法的不当和焙烧质量偏低乃是重要原因之一.

1 焙烧方法分类

我国铝厂自 20世纪 70年代以来,几乎全都采用铝水焙烧法.近年来我国铝厂对焙烧启动方法愈来愈重视,焙烧方法向多样化发展,已有不少预焙槽铝厂采用焦粒焙烧法 (又称焦粒法、焦层法),部分铝厂还自行开发了燃气焙烧法 (又称燃料法、热法、火焰法).国外先进铝厂多采用燃气焙烧法,它能使温度分布均匀,较好地控制焙烧时的升温速度.焦粒焙烧可从常温下逐渐升温预热,避免灌高温电解质时的热冲击,在使用大分流器的情况下,控制预热速度,简便实用,成本低廉,成为多数新建铝厂电解槽焙烧启动的首选.

2 焙烧方法的选择

2.1 焙烧的一般原则

(1)低温排除内衬中的水份,300℃以下防止产生大裂纹.

(2)中温 (300~600℃)焙烧填缝糊,升温速度最好≤10℃/h,驱除沥青中的挥发份,填缝糊焙烧时先收缩后膨胀.

(3)启动后焙烧大边缝,边部电解质或冰晶石不能撬开,需要慢慢熔化.

2.2 焙烧方法评价

从技术角度讲,一般可从以下 6个方面对焙烧方法进行评价

(1)升温速度的可控性.平均升温速度一般不应超过 20℃ /h,最大升温速度不应超过50℃/h.在焙烧温度 300~600℃范围内,升温速度应控制在 10℃/h或更小.

(2)焙烧过程中阴极表面的温度分布.显然,温度分布愈均匀愈好.一般要求其相对标准偏差小于 10%.焙烧结束时阴极表面没有温度超过1 000℃的“热区”.

(3)焙烧结束时阴极表面的平均温度.理想情况是这一温度应尽可能接近电解槽正常生产时电解质的温度,以避免灌电解质时产生热冲击.

(4)阳极电流分布.这是用焦粒法焙烧预焙槽时的一个重要考查指标.一般要求阳极电流分布的相对标准偏差小于 15%,最好小于 10%.

(5)阴极电流分布.这是用焦粒法焙烧电解槽时的另一个重要考查指标,其要求与阳极电流分布一样,即其相对标准偏差应小于 15%,最好小于10%.

2.3 焙烧方法的优缺点

按照热量的来源,一般可将焙烧方法分为电阻法和燃料法两大类.其中电阻法中最常用的是焦粒法和铝水法.燃料法中现在最常用的燃料是液化石油气和天然气,故常称之为燃气法.焦粒法常用于预焙槽,也用于自焙槽.铝水法现只用于二次启动槽.燃气法适用于所有槽型,目前在西方国家中,最常用和最有竞争力的焙烧方法实际上只有焦粒法和燃气法.一般来讲,焦粒法具有简便、不需要复杂设备、不需要燃料、基本上不存在阴极炭块烧损问题、焙烧时间短等优点.燃气法因为是空腔焙烧所以具有空气流动畅通、热传导快、温度分布均匀、升温速度的可控性好、垂直温度梯度小、启动后不需要清除焦粒、不存在电流分布不均问题和对同系列生产槽的运行无影响等优点.传统的焦粒焙烧是通过焦粒层电阻产生热量来焙烧的,阳极四周是用冰晶石填充和覆盖起来的.在焙烧过程中,由于各部分冰晶石熔化速度不同,导致整个炉膛空气流动不畅通,所以,焦粒焙烧最大弱点是阳极电流分布控制较难,对升温速度的控制及温度分布不够均匀,易出现局部温度过高及局部欠烧情况.

从上述可看出,焦粒焙烧与燃气焙烧各有千秋.假若,把两种焙烧方法的优点集中到一种方法中去,是否会有更好的效果呢?为此,某铝业公司在 300 kA大型预焙阳极电解槽焙烧过程中大胆提出采用新焙烧启动技术——空腔焦粒焙烧技术,通过对焦粒焙烧启动工艺的改进和实践,取得了有益的经验.

3 空腔焦粒焙烧启动应用实践要点

3.1 装炉和挂极

3.1.1 焦粒及铺设厚度的选择

采用煅烧石油焦,粒度在 1~3mm之间,这样粒度能保证电阻率,同时避免氧化过快.焦粒层厚度为 20mm,既保证足够的发热量又避免启动时有过多的焦粒残留.焦粒用铝框 (铝框面积比一组阳极底掌面积略大)均匀地铺在槽底,用刮板将其刮平,确保厚度一致,不能用脚踩焦粒层.整台槽所有阳极下焦粒层的厚度应一致且铺设均匀.

3.1.2 阳极的安装

阳极安装自 A 10、B10开始,至 A 1、B1结束.要求采用质量较好、单块阳极底面平正、两块阳极底掌齐平、导杆浇铸垂直度较好的组装阳极.将阳极依次轻轻地吊放到相应的位置上,吊放后不要移动,利用阳极的重量将焦层压实,保证阳极底掌和焦粒层接触良好.由于每块阳极的重量基本相同,故加在焦粒上的压力也大致相同,从而使整个电解槽在焙烧过程中升温均匀,防止槽内衬裂纹的产生.由于在通电后,焦粒受热膨胀,阳极发生上移或倾斜,如果导杆与大母线接触过于紧密,会使阳极位移受阻,阳极底掌会与焦粒之间产生缝隙,使得电流分布不均匀.另外,因导杆与大母线接触过于紧密,在调整电流分布时会造成麻烦,出现调整电流分布困难的现象.所以,阳极与大母线之间不能用卡具固定,要采用软连接,导杆与大母线之间一定要留有 1~2 cm空隙,以便阳极能自由膨胀,保证电流分布均匀,焙烧效果良好.

3.1.3 装炉

装炉采取的是空腔装炉方式.为防止侧面人造伸腿部分升温过快和氧化,在人造伸腿表面用20 cm的碎电解质块砌筑成薄薄一层密实的斜坡,但不能把加工面空间全部填充,只要能把人造伸腿覆盖,防止升温过快和氧化即可.中缝也切不可填充冰晶石等物将其堵塞,应该保持畅通,使热量通过该通道进行辐射和对流传递,使槽温均匀.为防止阴极氧化,在中缝中再铺约 20 mm焦粒层.阳极上表面组间缝、中缝和与砌块连接处用 3 mm厚钢板覆盖,并用冰晶石密封,使电解槽在焙烧期间空腔内为还原性气体,减少阳极及炉底氧化.采用这种方式的目的是,在焙烧期间通过槽内气体的对流、辐射热等形式对整个阳极、阴极进行加热,且温度分布均匀,减少偏流的发生.实践证明,只要装炉工作做的细致,焙烧期间阳极电流分布无需做任何调整.再者,没有冰晶石存在,不会有液体电解质生成,也就不会存在阴极吸钠现象,就可以在理想状况下完成初期预热目标.

3.1.4 软连接与分流装置

在阳极导杆与阳极横母线之间设置软带连接母线,使阳极底掌与焦粒之间始终保持良好接触,获得均匀的阳、阴极电流分布,确保槽温均匀升高,减少裂缝的产生.采用焦粒焙烧的分流装置常用的有两种,一种连接阳极大母线和下游槽立柱母线的分流器;一种是用钢带连接阳极钢爪和阴极钢棒的分流片.两种分流方式在使用过程中各有千秋,我们认为两种分流装置结合使用更合理,因为后者除具有分流功能外还具有均流的作用.在焙烧过程中,当无法利用分流片调整某组阳极输入能量的幅度时,可以采取松开软连接的方式,限制此组阳极输入电流量以达到调整电流分布的目的.由于采用了空腔装炉,在终止向单组阳极供电期间,阳极底部不会形成电解质绝缘层,所以当温度降到可控范围后可以很快恢复该组阳极的能量的需求.

3.2 焙烧、启动

3.2.1 通电

该公司在通电时采用的是“赛尔开关”,实现了系列不停电开停槽技术 (详细叙述略).冲击电压在 2.5~2.7 V之间,通电平稳安全,说明装炉质量及分流器效果良好.3.2.2 电解槽启动

为了减小效应启动电压过高对电解槽内衬的冲击,采用的是湿法无效应启动方案,从出铝口向槽内灌入一定量的电解质,槽电压控制在 8V以下.值得一提的是,大型预焙槽启动时间较长,目的之一是提高液体电解质量,之二是继续焙烧侧部大边缝和角部(人造伸腿),提高侧部温度到正常生产温度.为此,关键是如何熔化阳极四周人造伸腿上部的电解质块覆盖层,既不能高抬阳极,使液体电解质远离电解质块固体物料,造成电解质中缝处过热,而边部物料不化;又不能急于把侧部料撬开推入电解质,使尚未焙烧好的侧部直接接触液体电解质,造成侧部温度急剧上升,影响侧部焙烧质量.

3.2.3 后期管理

电解槽焙烧启动的关键是装炉和后期管理,启动后期管理阶段是建立、规整炉膛阶段,此阶段要尽快缩小过热度,建立起高分子比炉帮,为正常期生产管理打好基础,启动后期管理需把握以下要点.

(1)槽电压调整要点

启动电解槽后电压控制,第一周降的快些,第二周是维持阶段,第三周末达到正常值.启动后期是热平衡与物料平衡建立的过程,同时也是调整电压的有利时机.

(2)槽温、分子比

第一个月:975℃以上,2.75以上;第二个月965℃以上,2.70以上;第三个月 960℃以上,2.50以上.

(3)两水平

电解质水平启动后第一周保持在 28~30 cm,第二周保持在 25~28 cm,第三周保持在 23~25 cm,第四周以后保持在 18~22 cm.灌铝后铝水平达到 15~16 cm,达到 17 cm即可开始出铝,一个月内调整到 19 cm.此阶段铝水平的调整幅度,太慢太快均不好,太慢会延迟电效高效期的到来,太快虽然可使电效速度提高,但经实践表明,此做法易引起畸形的炉膛内型,造成后期电压摆的提前发生.

(4)效应控制

启动后的第一周内效应系数控制在 1.0次/槽·日,第二周内控制在 0.3次 /槽·日左右.第一个月末降至 0.1次 /槽·日以下,严格杜绝 5m in以上的超时效应,以免破坏新生成的高分子比炉帮.

4 全新铝电解槽空腔焦粒焙烧技术实践结果

2009年 1月份,某公司采用在 300kA大型电解槽上应用了空腔焦粒焙烧技术,从铺焦粒、挂极、焙烧、启动等环节分析,各项工作达到了预期目标.

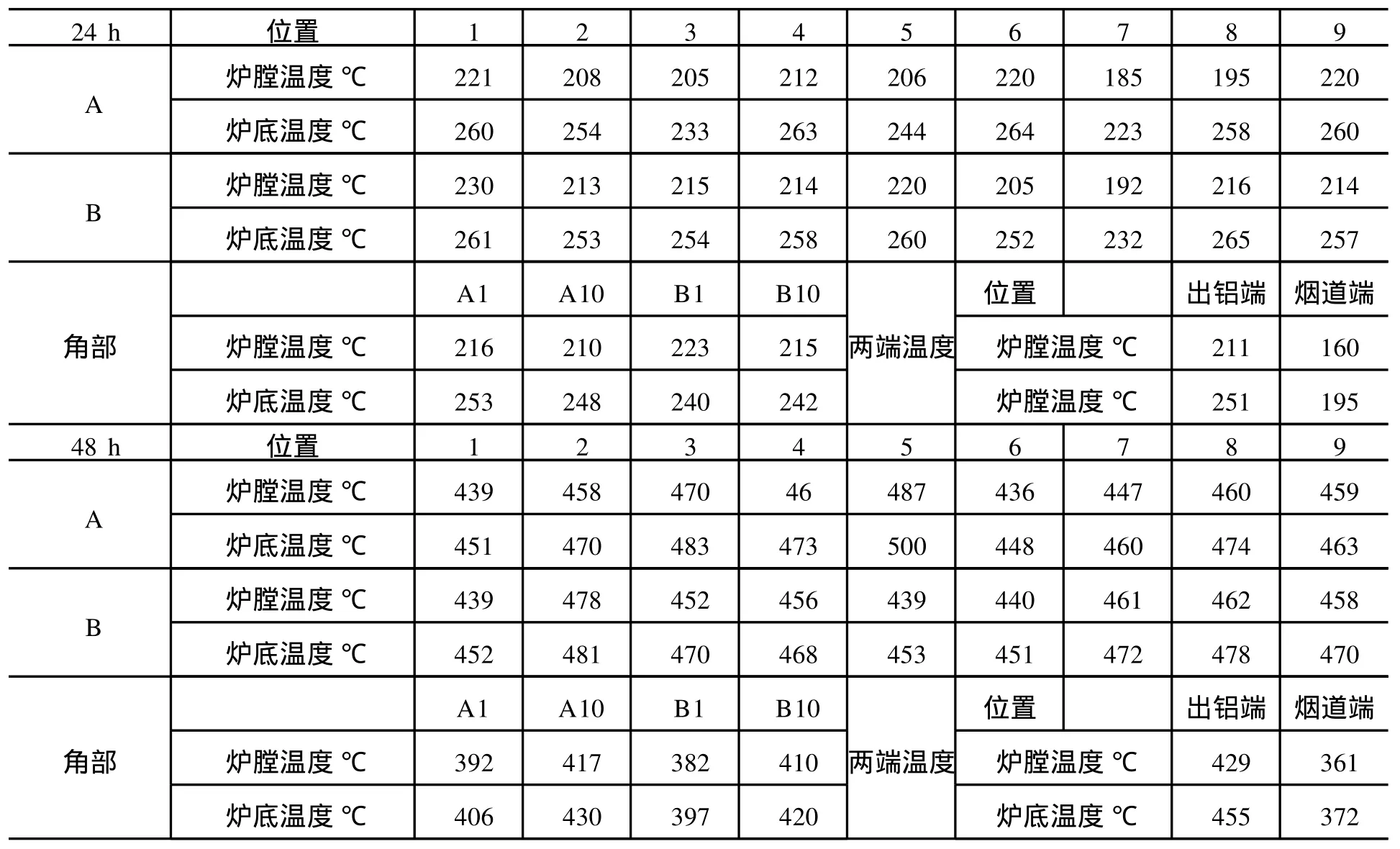

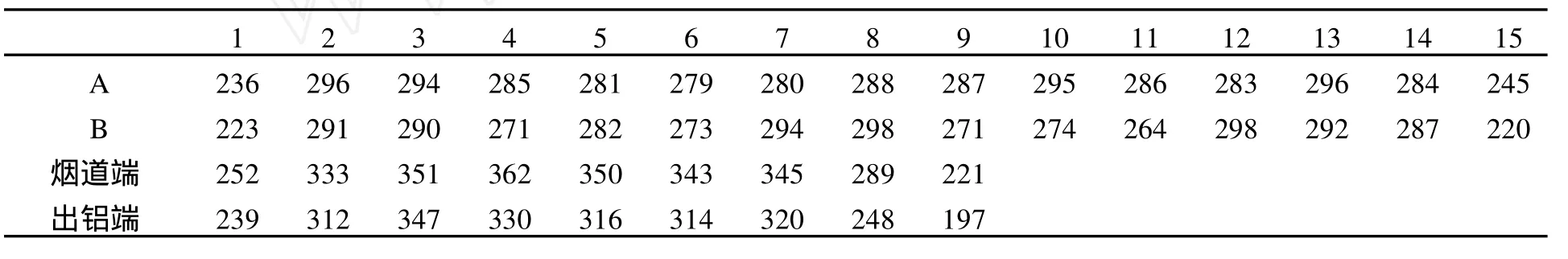

表 1 某槽 24~120 h炉膛温度数据

续表

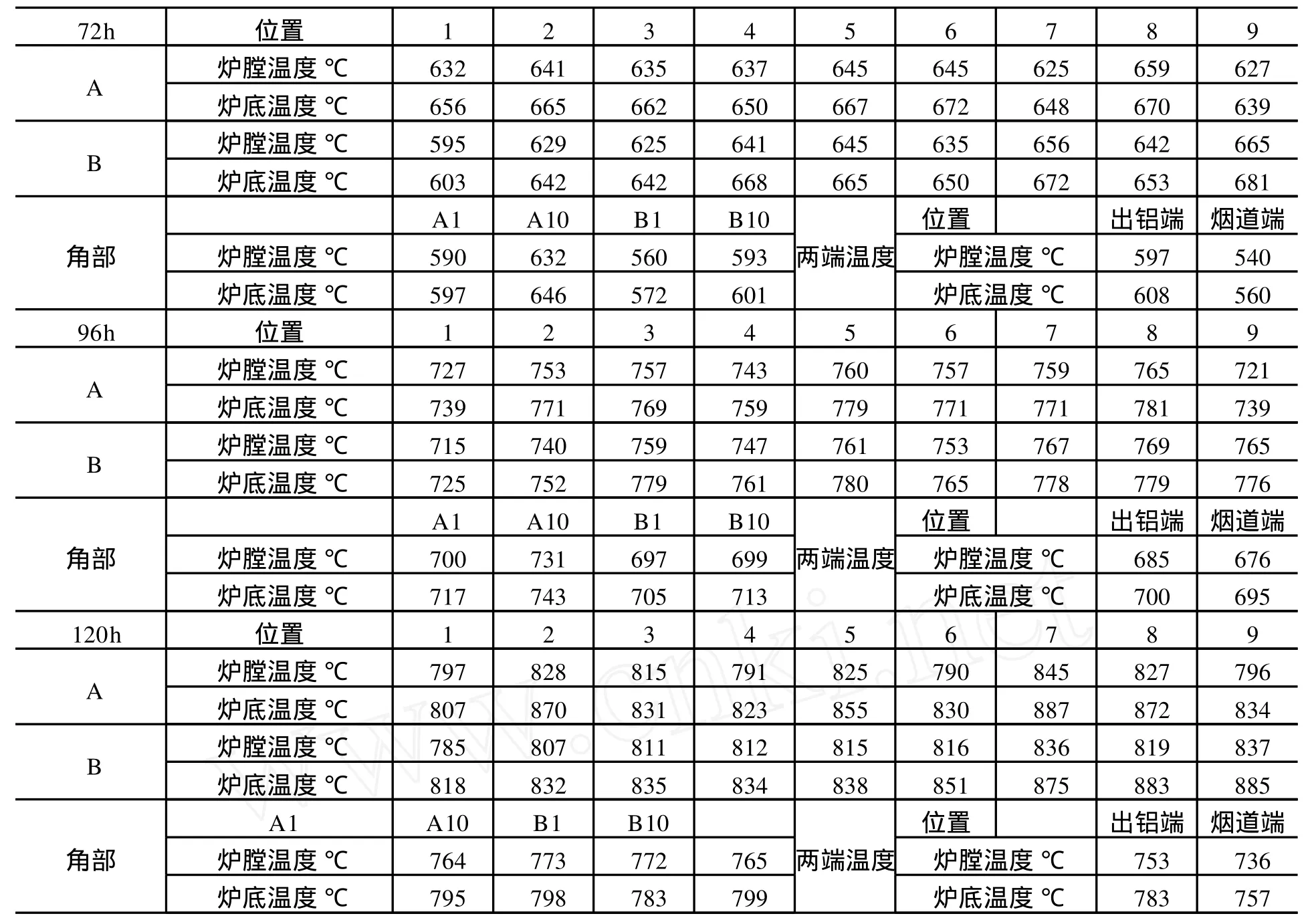

从图 2分析得出,此槽焙烧期间电流分布均匀,无偏流现象.

从图 3看出每小时焙烧温度上升温差控制在10℃以内,升温曲线符合控制要求.

图 3 某槽 120 h焙烧温度曲线

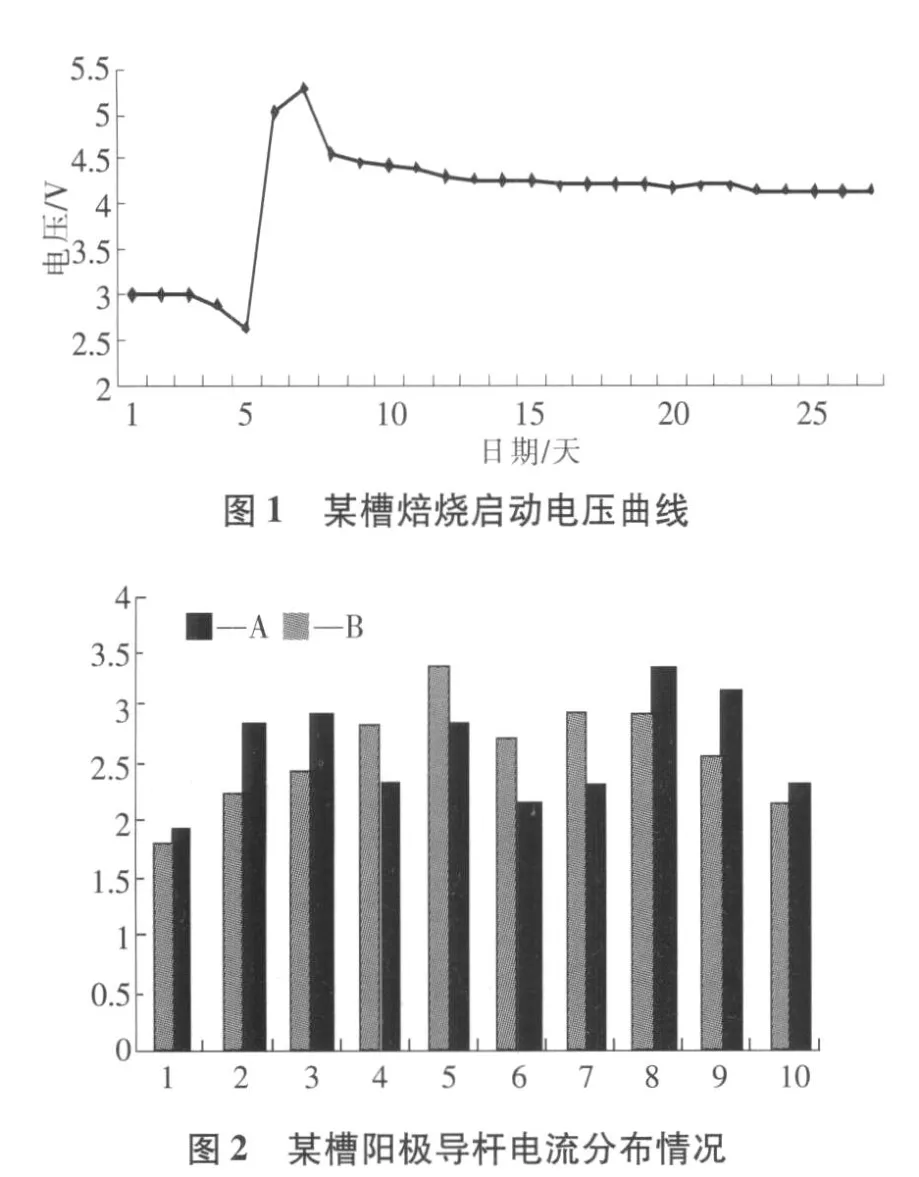

从表 2数据可以看出,炉底钢板温度正常.启动后期温度略有升高,但随着工作电压的逐渐降低,炉底钢板温度又逐渐降低,处于正常范围之内.

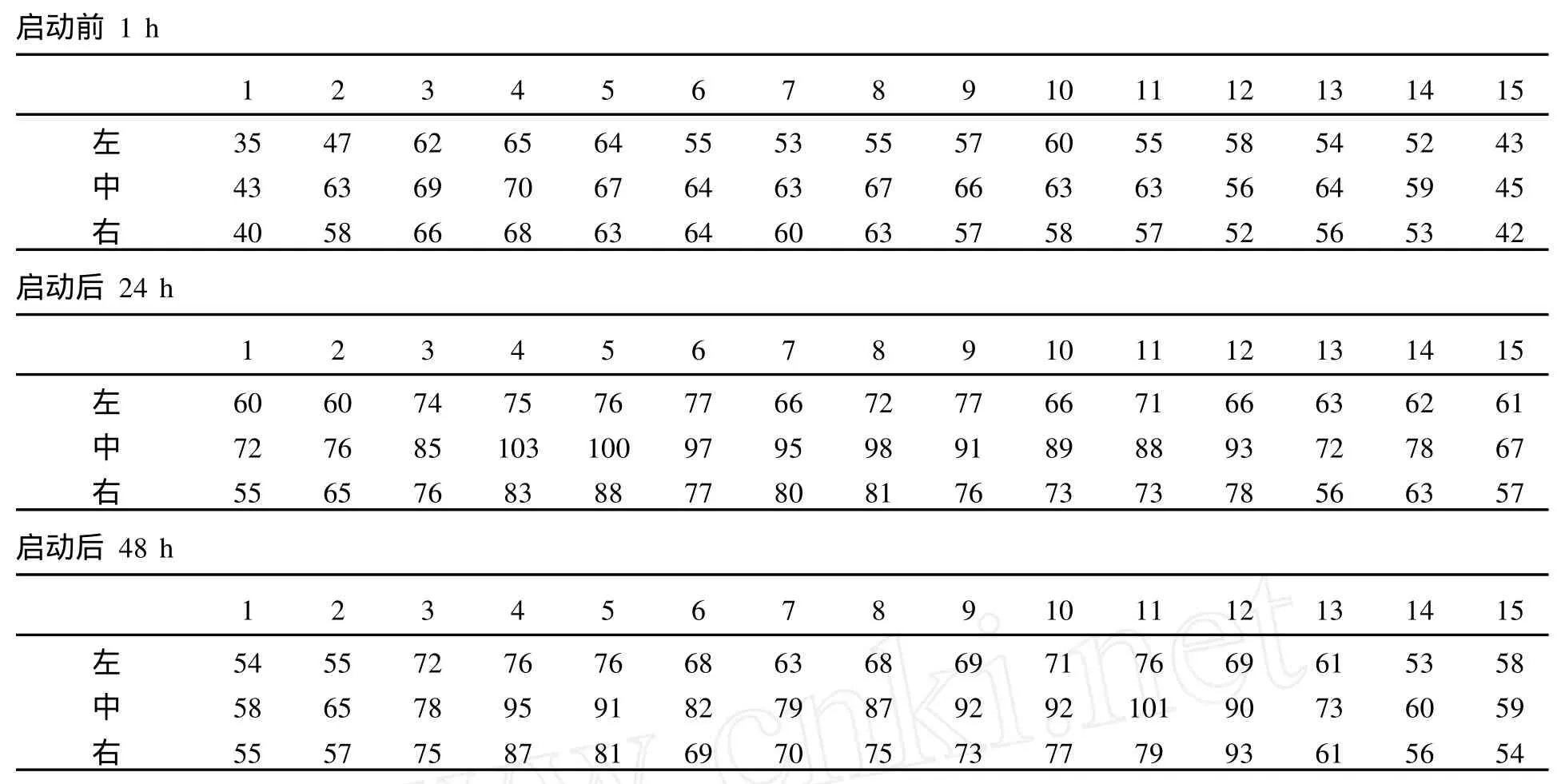

从表 3看出采用新焙烧、启动方案后,侧部槽壳温度大面没有大于 300℃的,表明侧部已形成炉帮.从两小头温度偏高,可看出,大型预焙电解槽烟道端与出铝端侧部槽壳由于是双围带设计,侧部空气上下不流通,导致炉帮的管理与建立成为薄弱环节.今后在设计方面要有所改进.

5 问题探讨

5.1 装炉方法和启动方法

从焙烧的目的和有利于正常生产考虑,作者更倾向于槽边部砌电解质块围墙,中缝空腔的装炉方法,采用湿法无效应启动.从通电时的冲击电压和升温速度考虑选用粒度为 1~3mm的焦粒, 且可以在其中添加一定量的石墨碎.

表 2 某槽炉底钢板温度 /℃

表 3 某槽侧部槽壳温度 /℃

5.2 焙烧时间

关于焙烧时间各家铝厂做法各异,作者认为焙烧时间宜长些,4天或 5天为好.实践表明这样可使槽内衬各部位的温度趋于平衡,槽内衬的扎固糊焦化比较理想,启动时和后期管理十分平稳.

5.3 分流时间

采用大分流器时,分流时间为 12~24 h;用钢带分流时,分流时间为 24~36 h,具体何时拆除分流器或钢带,应由升温速度和槽电压决定,当槽电压低于 2.8 V以下时,可拆除之.实践证明,分流24 h较好,国外法铝公司也提出分流不少于 24 h的做法,这样焙烧初期缓慢升温,升温均匀,可减少偏流的发生.

5.4 灌铝时间

电解槽启动后,虽然物料全部熔化,炭渣已捞出,但是实际上人造伸腿和侧部炭块之间还没有完全焦化为一个整体,如果灌铝水时间过早,则可能使铝水渗透到后期焦化产生的裂缝中,从而失去焦粒焙烧的优点,应该让电解质液充分渗透到内衬裂缝后再灌铝水.启动后 24 h灌铝水最佳,可分两次灌入,两次间隔 12 h,启动初期铝水平控制在 15~16 cm为宜,灌铝后电压降至 5 V左右.

6 结 语

(1)电解槽的焙烧启动工作是电解槽生产的开端,要以科学理论和技术为依据,在实际生产中与时俱进,以延长槽正常生产和电效高效期为目的,不断优化工艺.

(2)从电解槽焙烧启动操作工艺的各个环节看,它还是一项系统的管理工程,必须加强技术和管理方面的培训,以便适应生产的需要.

(3)经优化的空腔焦粒焙烧启动方法,使电解槽的阴、阳极电流分布更均匀,升温速度更合理,槽温分布更均匀,避免了局部过热的现象,扎固糊焦化良好,可望获得较长的槽寿命,降低吨铝生产成本.

(4)采用空腔焦粒焙烧启动技术,简便实用,劳动强度低,成本低廉,易于操作.

(5)电解槽启动后期管理非常重要,应严格避免技术条件的大起大落,尽快建立完整的炉膛体系,有了规整的炉膛基础,此后电解槽的运行将会非常稳定,不仅能高效低耗,减少劳动强度,也有利于延长槽寿命.

A

1671-6620(2010)S1-0047-05