应用 6σ法控制超低碳钢连铸过程增碳

2010-12-28胡明谦纪惠梅沈峰满

胡明谦,魏 国,刘 洋,纪惠梅,沈峰满

(1.东北大学 材料与冶金学院,沈阳 110004;2.本溪钢铁 (集团)公司,辽宁 本溪 117000)

应用 6σ法控制超低碳钢连铸过程增碳

胡明谦1,2,魏 国1,刘 洋2,纪惠梅2,沈峰满1

(1.东北大学 材料与冶金学院,沈阳 110004;2.本溪钢铁 (集团)公司,辽宁 本溪 117000)

应用 6σ法对影响连铸过程的增碳因素进行分析,使用单因子方差分析法考察了钢包砖衬、开浇渣种类、中间包涂料批次、中包渣批次、保护渣种类等因素对超低碳钢增碳量的影响.结果表明,钢包砖衬、开浇渣种类、保护渣种类是影响超低碳钢增碳的主要因素.根据研究结果,在生产中采取了使用无碳砖衬钢包、无碳开浇渣、低碳结晶器保护渣等措施,铸坯增碳量显著降低,超低碳钢连铸工序增碳量小于 3×10-6.

超低碳钢;连铸;增碳;砖衬;保护渣

超低碳钢由于具有无时效性、良好深冲性,及较高的冷轧压下率等特点而在汽车工业中得到广泛应用[1,2].为了保证其高延展性、高 r(塑性应变率)值以及优良的表面性能,必须严格控制钢中碳、氮、氧含量,降低铸坯侧面和角部振痕深度[3~5].

目前,本钢 RH真空精炼装备可以将钢水中碳的质量分数 w[C]降低至 0.001%以下,但在后续处理工序中,钢水中 w[C]增至 0.003%以上,抵消了 RH精炼设备的冶金效果.

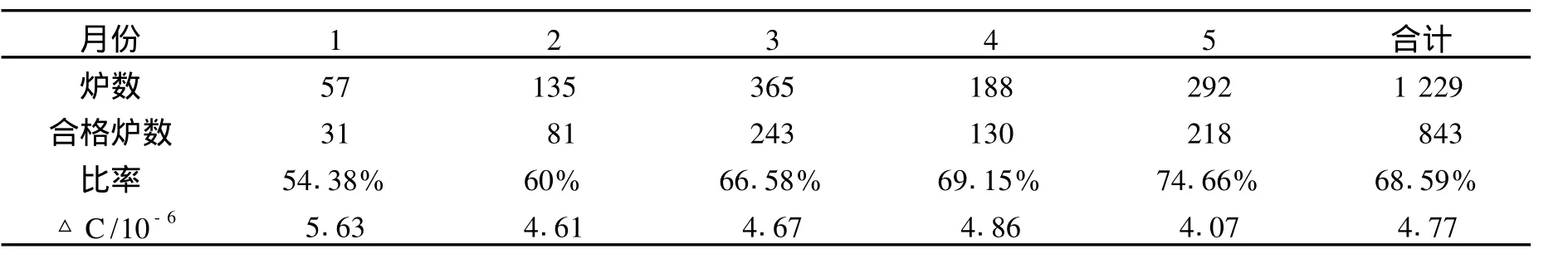

2008年 1~5月本钢连铸超低碳钢增碳情况见表 1.由表 1可见,此期间 w[C]的平均增加值为 4.77×10-6,增加值≤3×10-6的合格炉数仅占生产总量的 68.59%,与同行业的先进水平有一定差距.为此,本研究采用 6σ管理方法对连铸过程的增碳影响因素进行分析,以期为控制增碳量 (以 ΔC表示 ,即 w[C]增加值 ,单位为 10-6)提供参考依据.

表 1 2008年 1~5月超低碳钢增碳情况Tab le 1 Ca rbon p ickup o f u ltra-low ca rbon stee ldu ring con tinuous casting in 2008

1 6σ管理方法的应用

六西格玛 (6σ)作为品质管理概念,其目的是设计一个目标,在生产过程中降低产品及流程的缺陷次数,防止产品变异,提升品质.近年来,它已经从流程优化概念发展为衡量业务流程能力的标准和业务流程不断优化的方法[6,7].

1.1 测量系统和制造系统分析

测量系统分析,是指用统计学的方法来了解测量系统中的各个波动源,以及它们对测量结果的影响,最后给出本测量系统是否合乎使用要求的明确判断.测量系统必须具有良好的准确性和精确性.

1.1.1 测量系统重复性与再现性

本文使用 EM IA-820V碳硫分析仪,采用红外线吸收方法测定钢中的 C,S含量.测量对象:碳含量;样本数量:10个;检验员:2人.检验员分别对给定的 10个样本各测量 2次,以验证测量系统是否可靠.

(1)重复性波动:是指在尽可能相同的测量条件下,对同一测量对象进行多次重复测量所产生的波动,记为 EV.

(2)再现性波动:主要是度量不同的操作者在测量过程中产生的波动,记为 AV.

(3)测量对象间的波动:对测量对象来说,总是存在差异的.如果有 n个测量对象,k个测量者,每个测量者对每个测量对象均重复测量 m次,那么对这些测量对象可计算得到 n个均值,计算其极差 R p,测量对象间的波动记为 PV.

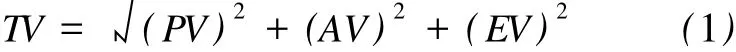

测量系统能力用波动 R&R与总波动之比来度量,通常记为 P/TV,即

式中:R&R为{(AV)2+(EV)2}1/2;TV为测量过程的总波动.本研究中,P/TV=0.000 382 5/0.001 970 2×100%=19.42%,根据测量系统能力判别准则的判别标准,当 P/TV=19.42<30%,认为测量系统是可靠的[7].使用 6σ管理法的专用软件M initab计算得到图 1.

由图 1中变异分量图 (上左)可见,样本间的贡献百分比远大于合计量具 R&R的贡献百分比,表明大部分变异是由于样本间的差异所致.根据图 1(上右),各测量值之间存在较大差异,不呈水平线状,样本覆盖测量数据取值的全范围;由图 1(中左)和 (中右)可见,两个检验员之间差异较小;根据 Xbar控制图 (左下),图中的大部分点都在控制限制之外,表明变异主要是由于被测样本间的差异所致;根据图 (右下),是对于样本检验员的 P值的直观表示,表明每个样本和检验员之间不存在显著的交互作用.这验证了测量系统的可靠性.

1.1.2 制造过程能力分析

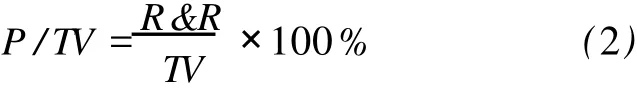

制造过程能力是评价过程满足过程预期要求的能力及其表现的方法.只有当过程处于统计控制状态时,对制造过程能力进行分析才有意义.如果有特殊原因的影响,在控制图上会有异常点出现.图 2为超低碳钢增碳量的概率图.

由图 2可见,数据点大致成直线,计算得概率P=0.163>0.05,可以推断数据服从正态分布.确定过程有能力符合规格限制并生产出“良好”的部件.

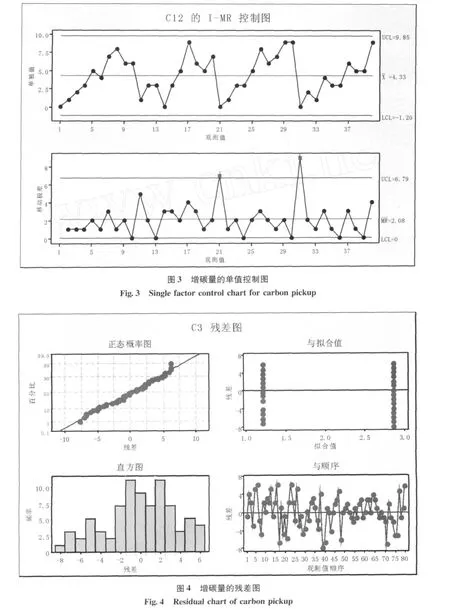

图 3为增碳量的单值控制图.从图中可以看出,各点随机分布在中心线附近,并且处于控制范围内,没有表现出任何趋势或模式,流程稳定,处于可控状态.确保过程受控后,通过计算指数 Ppk评价系统的制造过程能力[7].通常:Ppk小于 1时,过程能力不足;Ppk在 1~1.33时,过程能力尚可;Ppk在 1.33~1.67时,过程能力充足.

本研究中,计算得 Ppk=-0.16<1,制造过程能力较差,需要进行改善.

1.2 增碳因素分析

连铸生产过程中,可能造成钢水增碳的因素包括耐火材料、工艺制度以及操作[8,9].如钢包工作层材质采用含碳量较高的铝镁碳砖,使用过程中受到钢水的侵蚀、冲刷,易造成钢水增碳[10].

对 2008年 1~5月份的超低碳钢增碳情况进行分析整理,共找出 5项可能影响超低碳钢增碳的因素,分别为钢包砖衬、开浇渣种类、中间包涂料、中包渣批次、保护渣种类.采用 6σ法对其进行分析,确定主要影响因素.

1.2.1 钢包砖衬的影响

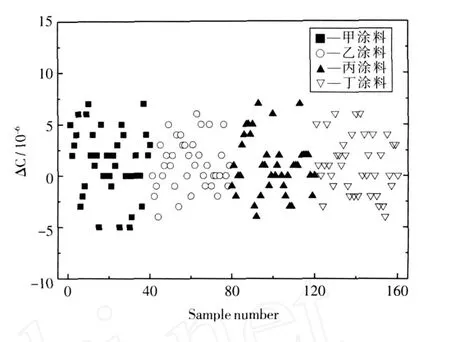

根据现场生产数据,研究不同钢包砖衬 (无碳砖衬和普通砖衬)对超低碳钢增碳的影响.由图 4可见,几乎所有数据点都落在正态概率图的置信边界内,正态分布与数据拟合得很好,可以推断数据服从正态分布,正态检验和方差齐性检验结果符合要求.由概率图和直方图可以看出,数据基本符合正态分布,拟合值中各点随机分布在 0的两侧,验证了该单因子方差分析的显著性.

就不同钢包砖衬对增碳量是否有影响的问题进行单因子方差分析[7].建立原假设 H 0:μ1=μ2;备择假设:H 1:μ1≠μ2.利用 M initab进行计算,得:P=0.037<0.05,拒绝原假设 H 0:μ1=μ2,即不同砖衬对增碳量的影响有显著差异,使用合适的钢包砖衬有利于控制超低碳钢增碳.

1.2.2 开浇渣影响

同样采用单因子方差分析方法,研究不同开浇渣 (无碳和普通)对超低碳钢增碳的影响.结果显示,数据服从正态分布,正态检验和方差齐性检验结果符合要求.

对不同开浇渣 (无碳和普通)对超低碳钢增碳的影响进行单因子方差分析.同前方法,建立原假设 H 0:μ1=μ2;备择假设:H 1:μ1≠μ2,利用M initab进行计算得 P=0.033<0.05,拒绝原假设H 0:μ1=μ2,即不同开浇渣对增碳量有显著差异.因此,使用合适的开浇渣有利于控制超低碳钢增碳.

1.2.3 中间包涂料批次的影响

采用单因子方差分析方法,研究不同中间包涂料的影响.分析结果显示,数据服从正态分布,正态检验和方差齐性检验结果符合要求.

建立原假设 H0:μ1=μ2=μ3=μ4;备择假设:4种中间包涂料对应的增碳量不全相同.利用M initab进行计算,得:P=0.953>0.05,接受原假设,即中间包涂料对增碳量没有显著差异.

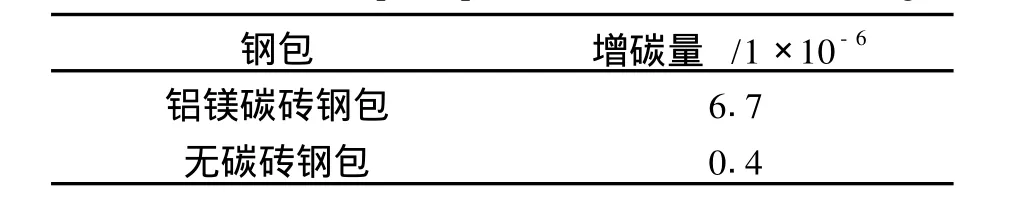

分析使用不同中间包涂料时的增碳量,并未发现有明显规律 (见图 5),认为这几种涂料对增碳影响没有显著差别.

1.2.4 不同批次中包保护渣对增碳量的影响

采用单因子方差分析方法,研究不同批次中包保护渣 (不同生产日期)的影响.分析结果显示,数据服从正态分布,正态检验和方差齐性检验结果符合要求.

建立原假设 H0:μ1=μ2=μ3;备择假设:H 1:μ1、μ2和μ3不全相等;利用 M initab进行计算,得:P=0.973>0.05,接受原假设,认为中包保护渣批次对超低碳钢增碳没有显著性影响.

1.2.5 保护渣碳含量的影响

采用单因子方差分析方法,研究不同保护渣(w[C]<3%和 w[C]>3%)的影响.分析结果显示,数据服从正态分布,正态检验和方差齐性检验结果符合要求.

建立原假设 H 0:μ1=μ2;备择假设:H 1:μ1≠μ2.利用M initab进行计算得:P=0.01<0.05,拒绝原假设.因此,选择碳含量合适的结晶器保护渣有利于控制超低碳钢增碳.

图 5 不同中间包涂料对应增碳量Fig.5 Com pa rison o f ca rbon p ickup be tw een d iffe ren t tund ish coa tings

2 防止增碳生产实践

根据上述分析,结合现场实践经验,采取以下控制连铸过程钢坯增碳的措施:

(1)使用无碳砖衬钢包

表 2为使用不同含碳量砖衬钢包的铸坯增碳情况对比.从中表可见,使用无碳砖钢包的平均增碳量为 0.4×10-6,而使用铝镁碳砖钢包的平均增碳量为 6.7×10-6.使用无碳砖钢包可以降低增碳量 6.3×10-6.

表 2 不同材质钢包的增碳量Tab le 2 Ca rbon p ickup unde r d iffe ren t lad le lin ings

(2)使用无碳开浇渣

在实际生产中,对普通开浇渣和无碳开浇渣的应用效果进行了比较,结果表明,使用普通开浇渣平均增碳量为 1.72×10-6,改用无碳开浇渣后平均增碳量降低到 0.41×10-6.

(3)使用低碳结晶器保护渣

在实际生产中,选择了 A渣用作超低碳钢连铸结晶器保护渣,而弃用了碳含量较高的 B渣.通过现场使用情况看,A渣平均增碳量为 0.67×10-6,而以往 B渣平均增碳量为 2.52×10-6.采用A渣作为连续结晶器保护渣有效控制了钢水增碳量.

(4)采用稳态浇铸工艺

在稳态浇注工艺条件下 (恒拉速、结晶器自动液面控制等),超低碳钢的钢液增碳量很小,仅为 (1.1~2.1)×10-6;非稳态浇注工艺条件下,由于结晶器内钢液紊流和液面波动,钢液与粉渣接触面积增大,超低碳钢的增碳量最高可达 6.6×10-6.在浇注超低碳钢时应保持稳态浇注,防止钢水增碳.

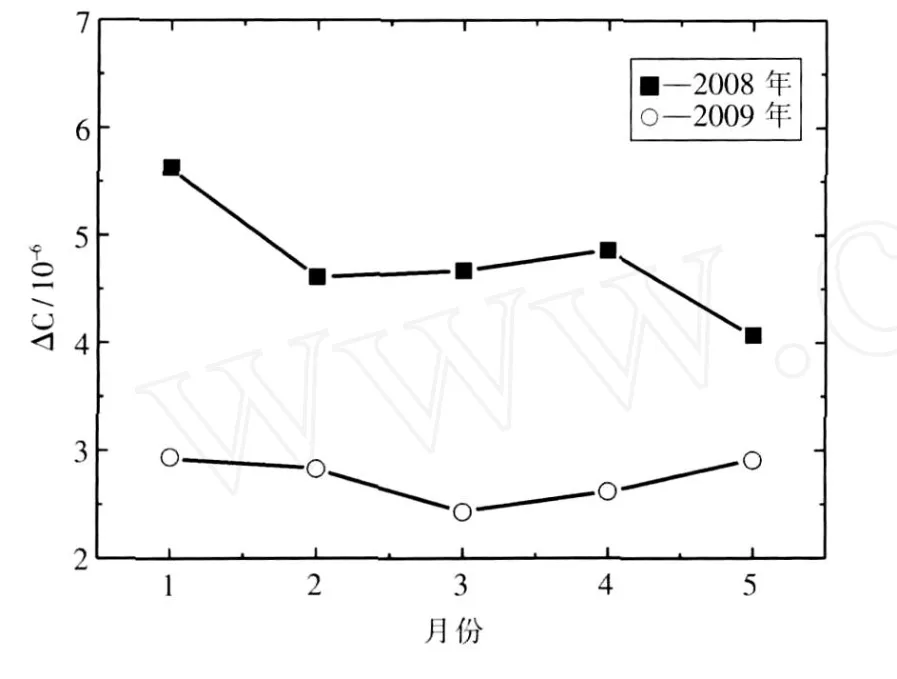

通过采取无碳钢包砖衬、无碳开浇渣及使用低碳保护渣,严格控制中包渣质量,采用稳态浇铸工艺等措施,铸坯增碳量显著降低.2009年 1~5月份,铸坯平均增碳量均小于 3×10-6,见图 6.

图 6 2008年与 2009年 1~5月增碳量对比Fig.6 Ca rbon p ickup o f u ltra low ca rbonstee l in 2008 and 2009

3 结 论

(1)采用 6σ管理办法对连铸过程增碳问题进行研究,结果表明,本钢测试系统和测试人员测定精度能够满足超低碳钢碳含量测定的要求;对超低碳钢增碳量过程能力分析表明,本钢生产超低碳钢过程的增碳量处于可控状态,但过程控制能力较差,需要改善.

(2)采用单因子分析等统计方法分析研究了钢包砖衬、开浇渣种类、中间包涂料、中包渣批次、保护渣种类等因素对超低碳钢增碳量的影响.结果表明钢包砖衬、开浇渣种类、保护渣种类是连铸过程增碳的主要因素.

(3)根据分析结果,采取了使用无碳砖衬钢包、使用无碳开浇渣、使用低碳结晶器保护渣等措施,使铸坯增碳量显著降低.

[1]孙决定.我国 IF钢的研究与生产 [J].冶金信息导刊,2006(5):6-9.

(SUN Jue-d ing.R esearch and p roduction of IF steel in dom estic cteelm ills[J].M etallu rgical Info rm ation R ev iew,2006(5):6-9.)

[2]王利.汽车用高强度 IF薄板钢[J].宝钢技术,1997(1):58-61.

(W ANG L i.H igh tensile strength IF steelsheet fo r au tom o tive app lications[J].Bao Steel Techno logy,1997(1):58-61.)

[3]傅杰,周德光.低碳超级钢中氧硫氮的控制及其对钢组织性能的影响[J].云南大学学报

(自然科学版),2002(1):158-162.(FU Jie,ZHOU D e-guang.Con tro l of oxygen,su lfu r,n itrogen and its effects onm icrostructu re and p roperties of low carbon super- steel[J]. Jou rnal of Yunnan U n iversity(N atu ralSciences),2002(1):158-162.)

[4]王雅贞,张岩.新编连续铸钢工艺及设备[M].北京:冶金工业出版社,2007.

(W ANG Ya-zhen,ZHANG Yan.A new con tinuous casting p rocess and equ ipm en t[M]. Beijing:M etallu rgy Industry Press,2007.)

[5]张志强,张炯明.连铸坯表面振痕形成机理的研究[J].钢铁研究,2008(1):19-22.

(ZHANG Zhi-qiang,ZHANG Jiong-m ing.R esearch on them echan ism of oscillationm ark fo rm ation du ring con tinuous casting of steel[J].R esearch on Iron and Steel,2008(1):19-22.)

[6]文放怀.六西格玛入门 [M].广州:广东省出版集团,2005.

(W EN Fang-huai. In troduction of six sigm a[M].Guangzhou:Guangdong Pub lishing G roup,2005.)

[7]马林,何桢.六西格玛管理[M].北京:中国人民大学出版社,2004.

(M A L in,H E Zhen.Six sigm a[M].Beijing:Ch ina R enm in U niversity Press,2004.)

[8]林功文.保护渣向超低碳钢液增碳的原因及数学分析[J].钢铁研究学报,2001(6):15-18.

(L IN Gong-w en.R eason andm athem atic analysis fo r carbon p ick-up from m o ld flux in u ltra-low-carbon steel[J].Jou rnalof Iron and SteelR esearch,2001(6):15-18.)

[9]桂美文,陈宗毅.超低碳钢脱碳与增碳因素分析[J].钢铁研究,1993(6):3-8.

(GU IM ei-w en CH EN Zong-yi.A nalysis on facto rs affecting recarbu rization and decarbu rization of ex tra low carbon steel[J].R esearch on Irona nd Steel,1993(6):3-8.)

[10]罗辉.中低碳钢中间包钢水增碳的原因及解决措施[J].江苏冶金,2008(1):59-60.

(LUO H u i.R easons and so lu tions of recarbu rization fo r the low-carbon steel in tund ish[J].Jiangsu M etallu rgy,2008(1):59-60.)

App lica tion of 6σqua litym ethod in con tro lling of carbon p ickup of u ltra-low carbon steel dur ing con tinuous casting p rocess

HU M ing-q ian1,2,W EIGuo1,L IU Yang2,JIH u i-m ei2,SHEN Feng-m an1

(1.Schoo lofM aterials and M etallu rgy,N o rtheastern U niversity,Shenyang 110004,Ch ina 2.Benx i Iron and Steel(G roup)Co.L td.,Benxi117000,Ch ina)

The facto rs that influence the carbon p ickup du ring con tinuous casting p rocess of u ltra low carbon steel,such as lad le b rick,starter flux,tund ish coating,and covering slag are analyzed by the six sigm am anagem en tm ethod and sing le facto r analysism ethod.The resu lts show that the com position o f lad le b rick,starter flux,covering slag are them ost influencing facto rs fo r the carbon p ickup.A cco rding to the resu lts,carbon-free b rick lad le,carbon-free starter flux,low-carbonm o ld pow der are app lied,and sign ifican t reduction of carbon p ickup is attained,the carbon increm en t of u ltra low carbon steelhas reduced to less than 3×10-6.

u ltra low carbon steel;con tinuous casting;carbon p ickup;lad le b rick;covering slag

TF 777

A

1671-6620(2010)01-0022-06

2009-11-12.

胡明谦 (1973—),男,辽宁本溪人,东北大学博士研究生,E-m ail:hum ingqianduoduo@sina.com;沈峰满(1958—),男,黑龙江密山人,东北大学教授,博士生导师.