高炉球墨铸铁凸台冷却壁的温度场的有限元仿真

2010-12-28黄晓然

刘 杰,黄晓然,杜 钢

(1.本溪钢铁集团技术中心,辽宁 本溪 117000;2.清华大学,北京 100084;3.东北大学 材料与冶金学院,沈阳 110004)

高炉球墨铸铁凸台冷却壁的温度场的有限元仿真

刘 杰1,黄晓然2,杜 钢3

(1.本溪钢铁集团技术中心,辽宁 本溪 117000;2.清华大学,北京 100084;3.东北大学 材料与冶金学院,沈阳 110004)

为探讨高炉凸台冷却壁的破坏过程,根据高炉的生产状况,确定凸台冷却壁的热边界条件,采用ANSYS方法,计算凸台冷却壁的温度分布;计算结果表明,凸台冷却壁的凸台部位和失去镶砖部位容易烧损;切断冷却循环水可以加速冷却壁的烧损.

高炉;铸铁冷却壁;侵蚀;温度场

在高炉生产中,冷却壁工作条件恶劣,它要不断承受温度的变化.温度的变化将引起壁体热应力的产生,壁体热应力作为各种内力之首应引起重视.由于温度变化产生的应力超过其允许拉伸强度就会引起裂纹的产生,若超过疲劳强度,经过多次不稳定温度变化则会引起疲劳裂纹,最终导致冷却壁破损.冷却壁大量损毁的部位是在炉衬侵蚀剧烈的炉腹,炉腰和炉身中下部,而其中破损最为严重的是第三代冷却壁的凸台部位[1].如何提高冷却壁使用寿命以提高炉龄,确保高炉高效稳定地生产,已成为钢铁企业和相关行业的重要课题.

用数值仿真方法求解稳态下高炉冷却壁的温度场和热应力已较普遍采用.研究成果对分析冷却壁的破损原因和优化冷却壁设计参数等问题都有一定指导意义.但研究热点大多集中于铜或铸钢等新型材料冷却壁,对目前我国高炉生产中普遍使用且破坏较为严重的三、四代镶砖带凸台冷却壁的研究却比较少.

本文运用有限元分析软件 ANSYS的热 -力耦合的计算方法,动态模拟了我国高炉使用的第三代球墨铸铁镶砖带凸台冷却壁温度场的变化状况,为冷却壁的破坏过程和维护提供依据.

1 凸台冷却壁的计算模型

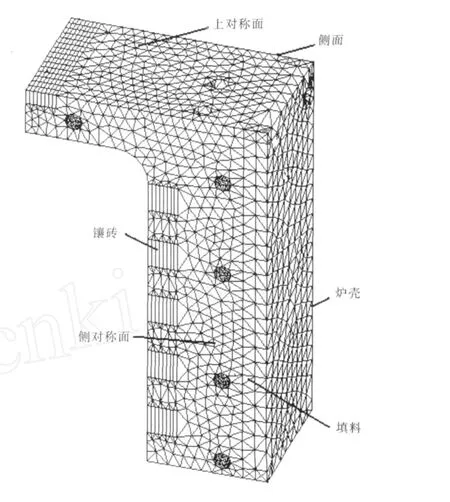

首先,以安装在某高炉炉身下部的第三代球墨铸铁凸台冷却壁为实体,建立有限元计算模型.为模拟冷却壁破坏过程,参照冷却壁结构参数及冷却水布置方式[2,3],布置计算模型的水冷通路:纵向设 3条冷却通道;本体背部增设一路蛇形管,在模型中简化为 4条横向冷却通路;凸台处有一水平弯管.考虑到数值计算的规模,凸台设在壁体中部,则根据模型对称性,截取冷却壁整体的右下部四分之一建模 (图 1).

图 1 凸台冷却壁计算模型示意图Fig.1 Schem a tic d iag ram o f the ca lcu la tingm ode l o f the coo ling stave

模型各部位尺寸设计为:L1—炉壳厚度,40 mm;L2—填充层厚度,40mm;L3+L4—冷却壁本体厚度,320mm;L4—镶砖宽度 (高炉半径方向),100mm;L5—凸台深入炉内的长度,410 mm;L6—冷却壁本体纵向冷却水管距本体热面距离,160 mm;L7—冷却壁本体横向冷却水管距本体热面的距离,220mm;L8—凸台冷却水管距凸台热面的距离;R—凸台与冷却壁本体衔接过渡半径,110mm;冷却壁本体纵向冷却水管间距 120mm;本体横向水管间距 400mm;凸台U型冷却水管半径 70mm.

2 凸台冷却壁的三维传热数学模型

根据热传导定义,在没有任何材料质量纯运动的情况下,热通过材料的传递,沿 x方向上传导的热流速率 q为:

式中:k是材料的导热系数;A是垂直于 x热流通过的面积;T是温度;x是长度参数.

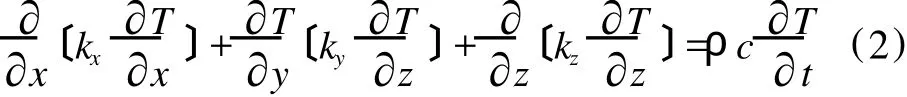

在没有热源的稳态条件下,冷却壁三维导热微分方程为:

式中:T为温度,℃;kx,ky,kz为与温度相关的材料导热系数,W/(m·℃);ρ为连续介质的质量密度,(g/cm3);c为连续介质的 C,(J/(kg·K))

式(2)是控制正交各向异性中热传导的微分方程.如果假设 x,y和 z方向的热传导率相同,即常数,则可将方程改写为傅立叶方程:

式中,常数 a=(k/ρc)为放热系数.

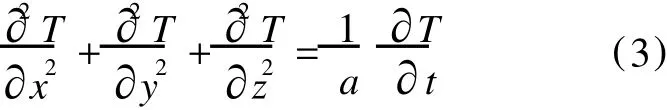

第三代球墨铸铁带凸台冷却壁的传热可以看作导热问题来处理,在稳态的工作条件下,三维导热方程为:

式中:λ(T)是与温度有关的导热系数 (W·m-1·℃-1),i=1,2,3,表示 x,y和 z轴.

3 凸台冷却壁三维传热的边界条件

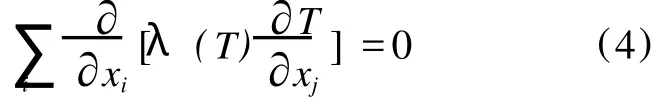

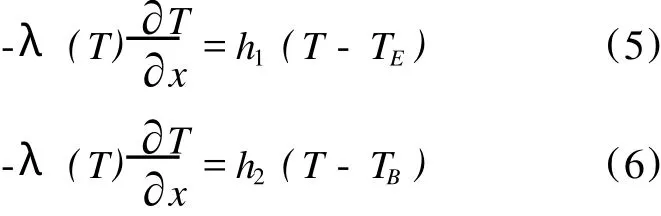

冷却壁温度场计算涉及两种边界条件:一种是绝热边界条件;另一种是对流换热边界条件.冷却壁与周围环境之间、热面与高温煤气之间、冷却水与壁体之间属于对流换热边界.具体的边界条件方程如下:

(1)冷却壁冷面、热面边界方程:

式中,h1,h2为冷却壁冷面与周围环境之间、冷却壁热面与高炉煤气流之间的对流换热系数;TE,TB分别为高炉周围空气温度、高炉炉温.

(2)冷却水与壁体之间的对流换热边界方程:

式中,hx,hy,hz是边界外法线的方向余弦;h是冷却水与壁体的传热系数;Tw是冷却水平均温度.

(3)冷却壁侧面和侧对称面的绝热边界方程:

冷却壁底面和上对称面的绝热边界方程:

上述各式中,温度 T是与时间无关、与坐标有关;导热系数λ(T)与温度有关.

4 凸台冷却壁温度场建模及数值计算

4.1 凸台冷却壁温度场的有限元模拟

在有限元对实体模型进行网格划分过程中,为提高计算精度和满足耐火材料建模的合理性,通常的划分规则是在结构平缓部位网格粗化,而在结构复杂的部位网格适当细化.考虑到构成凸台球墨铸铁冷却壁材料的特殊性,本文采用混合建模方式,对形状比较复杂的冷却壁壁体,采用ANSYS SOL ID 98有限元四面体单元进行网格划分 (图 2);而对冷却壁的镶砖部分,则采用六面体单元 ANSYS SOL ID 5有限元单元 (图 2),总单元数为 53 314个.

ANSYS SOL ID 5单元是六面体单元、八节点定义,每个节点有六个自由度,计算精度较高,具有三维温度场、磁场、电场、压电场与结构场之间有限耦合和大变形的应力刚化功能.ANSYS SOL ID 98十节点四面体单元是 ANSYS SOL ID 5单元的退化单元,其性质同 ANSYSSOL ID 5单元.

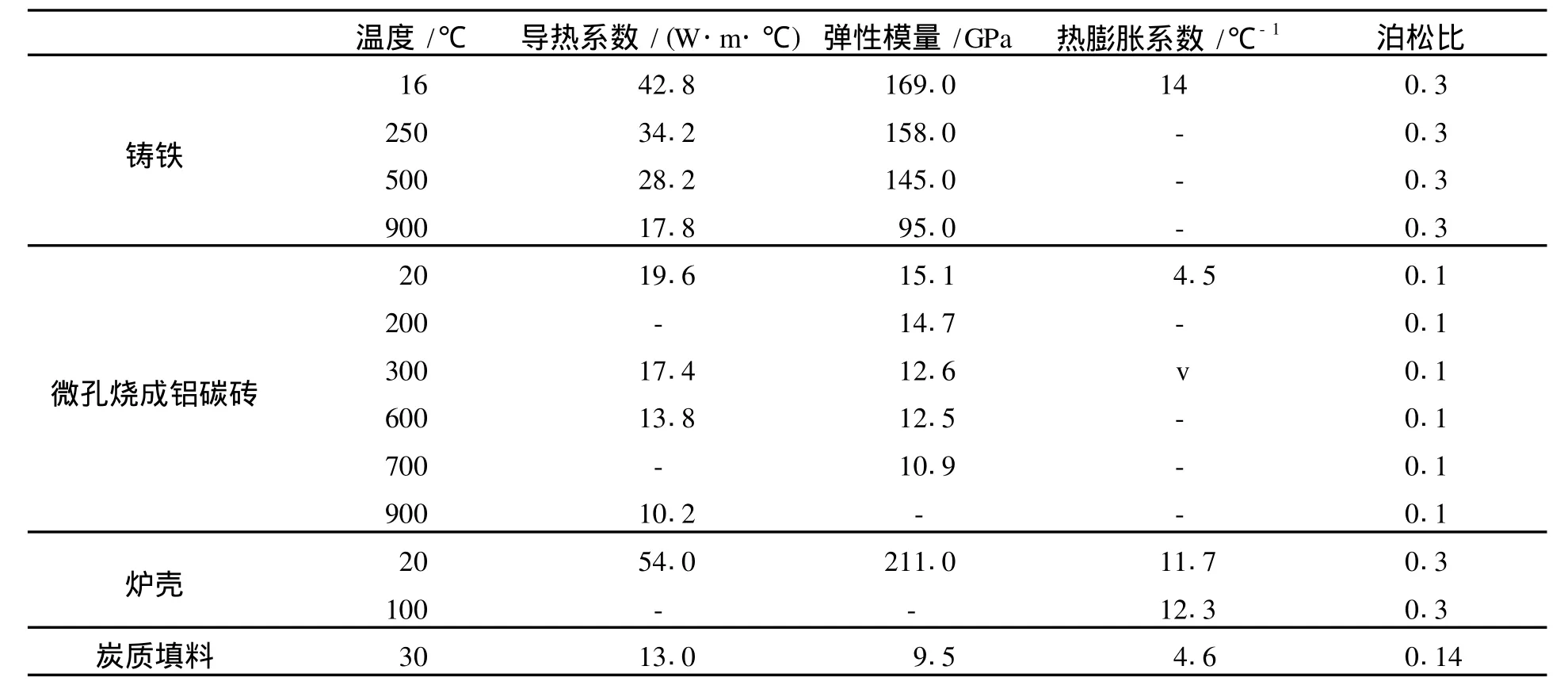

将炉壳,壁体,填料,镶砖视为连续体考虑,在ANSYS中设置各种材料随温度变化的物性参数(冷却水管规格=60mm×5mm).

图 2 有限元网格划分Fig.2 Schem a tic d iag ram o f the finitee lem en t d ivision

表 1 铸铁、镶砖、炉壳及填料的物性参数Tab le 1 M a te ria lp rope rties o f cast iron,fireb rick,fu rnacem an tle and fillingm a te ria l

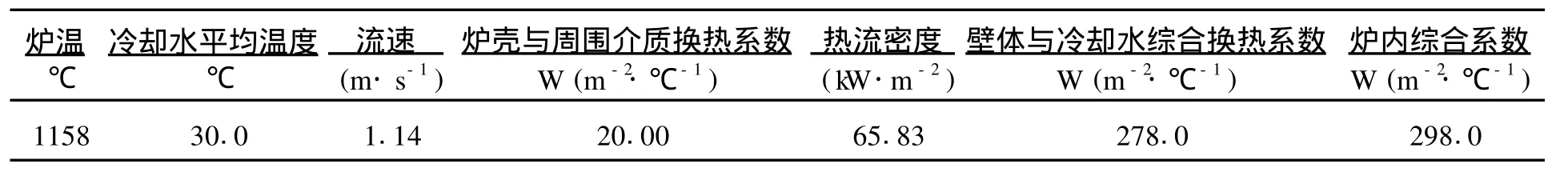

表 2 铸铁冷却壁热边界条件Tab le 2 The rm a lbounda ry cond ition o f the coo ling stave

有限元计算中各材质物性参数的选择如表 1所示[3,4,5].铸铁冷却壁的热边界条件列于表 2[4]:

4.2 凸台冷却壁温度场的有限元模拟

在对凸台冷却壁的热模型分析计算中,需做如下假设:

(1)在模型的宽度 (z向)和高度 (y向)范围内,冷却壁热面附近炉温均匀一致;

(2)忽略冷却壁与周围耐火材料的传热,即将二者视作绝热关系;

(3)用综合换热系数体现水管管壁厚度、水管与壁体间气隙厚度等的影响;

(4)假设材料为各向同性,即各向导热系数相等,遵守 VonM ises屈服准则.

考虑到凸台冷却壁通常安装在高炉的炉身下部、炉腰和炉腹部位,这些部位已经有初渣形成,炉内的温度在 1 100℃以上,同时又考虑到铸铁冷却壁的工作环境在 760℃以上时,容易发生相变,致使自身强度下降,造成烧损.通过初步计算和文献[4]的数据,确定凸台冷却壁温度场的热边界条件 (见表 2).

凸台冷却壁温度场的模拟计算分为两部分:(1)凸台冷却壁破坏前平衡温度场;(2)凸台冷却壁破坏后平衡温度场.

4.2.1 凸台冷却壁破坏前的温度场

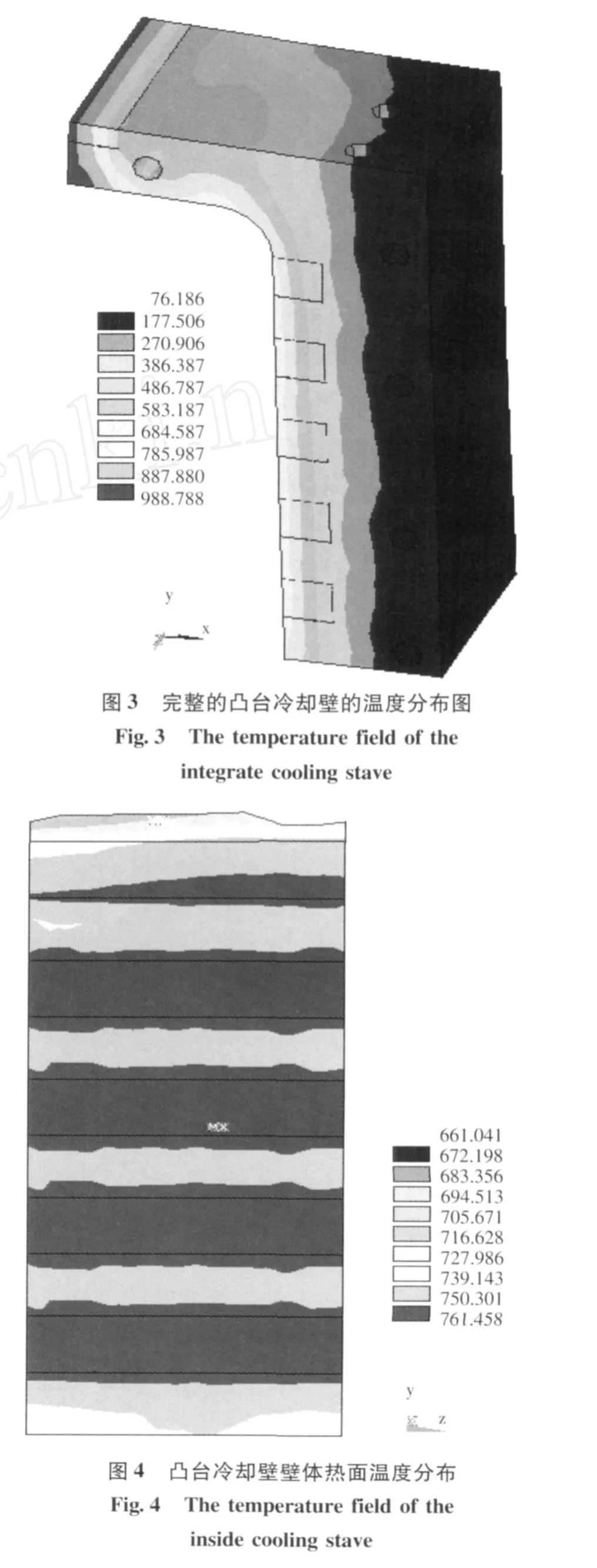

凸台冷却壁在破损之前,外形是完整的,其温度场的计算结果见图 3和图 4.

从图 3可以看到,当炉温为 1 158℃,冷却水流速 1.14m/s时,凸台冷却壁的温度范围在 76℃到 988℃之间,最高温度出现在凸台冷却壁的内侧面处,温度达到了 988℃,在此高温下,球墨铸铁的抗拉强度急剧下降,性能变坏,极易发生开裂,剥蚀等永久性破坏.

凸台下端冷却壁壁体与镶砖接触处的热面温度为 761℃(图 4),这是因为镶砖部分导热系数小,导热能力差,造成镶砖和镶砖附近部位的铸铁温度偏高.这个温度也超过了球墨铸铁相变转变温度 760℃,达到了破损的温度极限.凸台上冷却水管流经处的温度较低,不会被烧损.计算结果说明了第三代凸台冷却壁的凸台部位和与镶砖接触部位是该冷却壁的薄弱环节,极易被烧蚀破损.

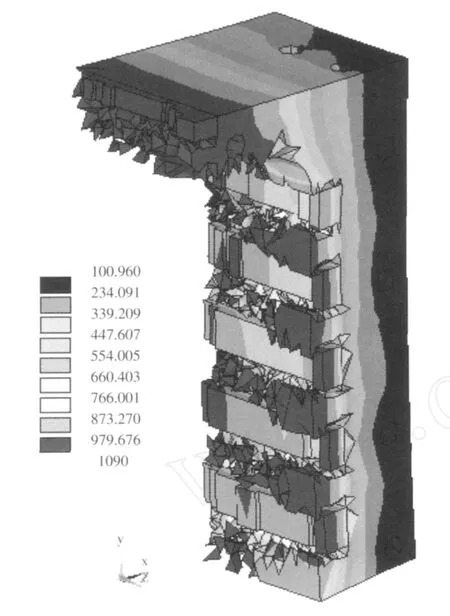

4.2.2 凸台冷却壁破坏后的温度场

随着凸台冷却壁凸台部位的破损和镶砖的融蚀脱落,冷却壁的形状已残缺不全.通过对凸台冷却壁施加热负荷和力学边界条件,对冷却壁的破损形状进行了预测,在残余冷却壁上重新进行网格划分、计算,得到残余凸台冷却壁的温度场 (图5).由于凸台冷却壁破损状况不同,温度场的分布形态也略有区别.从图 5中可以看出,最高温度依然出现在凸台前端,达到 932℃,该温度远高于球墨铸铁相变温度 760℃,极易造成烧损.

图 5 残缺凸台冷却壁的温度分布图Fig.5 The tem pe ra tu re fie ld o f thein com p le te coo ling stave

凸台冷却壁的凸台部分处在高炉高温高负荷区,往往先被烧坏,但凸台部分的烧蚀速度,不仅受炉内高温和高压的影响,还取决于凸台部位冷却水管完好与否.冷却水管的冷却作用,可以减缓凸台的烧损进度.当凸台处冷却水管部分或完全裸露在高温煤气流中时,一旦断水,冷却水管很快损毁,导致凸台处失去冷却作用.加快凸台部位的烧蚀.

冷却壁的镶砖部位的烧损也有类似的现象.冷却壁的镶砖部分一旦融蚀,冷却壁热面处的壁体失去耐火材料的保护而暴露在高温煤气流中,局部温度不断升高,加速冷却壁的破损.一旦断水,后果不可想象.因此,当冷却壁漏水不得不关闭循环水的情况下,应采取在冷却壁上开孔,加装简易圆筒冷却器,延缓整块冷却壁的烧损速度,避免温度过高,炉墙烧漏、炉体烧穿等重大事故的发生.

5 结 论

(1)以第三代球墨铸铁凸台冷却壁为实体模型,建立有限元温度场的数值模型;

(2)以球墨铸铁冷却壁抗拉强度曲线作为判定依据,确定凸台冷却壁温度场的热边界条件,采用ANSYS计算凸台冷却壁的温度分布.

(3)计算结果表明,凸台冷却壁的凸台部位和镶砖的脱落部位容易造成冷却壁的烧损;而凸台冷却水管和冷却壁内冷却水管的失效,最终导致铸铁凸台冷却壁的完全破坏.

[1]曹传根,周渝生,曹进,等.宝钢 3号高炉冷却壁破损机理的热态实验研究.钢铁,1999,34(4):5.

(CAO Chuan-gen,ZHOU Yu-sheng,CAO Jin,etal.The ho t test study on the stuve of baosteels no3 b last fu rnace[J].Iron and Steel,1999,34(4):5.)

[2]周传典.高炉炼铁生产技术手册.北京:冶金工业出版社,2004.

(ZHOU Chuan-d ian.H andbook of b last fu rnace ironm ak ing p roduction techno logy[M]. Beijing:M etallu rgical Industry Press,2004.)

[3]吴俐俊,程惠尔,钱中.冷却水管管形变化下的高炉冷却壁传热分析[J].钢铁,2005,40(5):15.

(W U L i-jun;CHENG H ui-er;Q IAN Zhong.Therm al stressand therm ald isto rtion of cast iron coo ling stavew ith su rface-alloyed coo lingw aterp ipes[J].Iron and Steel,2005,40(5):15.)

[4]石琳,程素森,冯力,等.冷却水管表面合金化球墨铸铁冷却壁的热应力和热变形 [J].北京科技大学学报,2007,29(9):942.

(SH IL in,CH ENG Su-sen,FENG L i,et al.Therm al stress and therm al d isto rtion of cast iron coo ling stave w ith su rfacealloyed coo lingw ater p ipes[J].Jou rnalofU niversity of Science and Techno logy Beijing,2007,29(9):942.)

[5]H ebelR,Steiger R,Streuber C.A dvanced m aterials fo r the b last fu rnace lining in regard to long serv ice life,reasonab le cost and their theo retical qualification[C]//Ironm ak ing Conf Proc.1994,53:397.

F in ite elem en tana lysis of ductile cast iron coo ling stave fa ilure process in b last furnace

L IU Jie1,HUAN G X iao-ran2,D u Gang3

(1.Techno logy Cen ter of Benx i Iron and SteelCo rp.,Benx i117000,China;2.TsinghuaU niversity.,Beijing,100084,Ch ina;3.Schoo lofM aterials and M etallu rgy,N o rtheastern U niversity,Shenyang 110004,China)

In o rder to research the failu re p rocess the ductile iron coo ling stave,calcu late the tem peratu re field and attain the therm al boundary cond ition,u tilize the AN SYS therm alm echan ical fin ite elem en t sim u lation acco rd ing to b last fu rnace p roduction status. The resu lts of the calcu lation show ed that the coo ling stave is easily bu rned up on convex p late and the bu lge w h ich lose the shedding firebricks;. C u tting off the coo ling w ater w ill accelerate the bu rning speed of the coo ling stave.

b last fu rnace;nodu lar cast iron coo ling stave;erosion; tem peratu re field

TB 332

A

1671-6620(2010)01-0007-05

2009-05-15.

刘杰 (1951—),男,辽宁营口人,本溪钢铁集团工程师,Email:lucyking@vip.sana.com;杜钢 (1954—)男,辽宁鞍山人,东北大学教授.