纳米TiO2/丙烯酸共聚物复合材料制备及性能分析

2010-12-27吴长春

吴长春

(西安工程大学,西安710048)

纳米TiO2/丙烯酸共聚物复合材料制备及性能分析

吴长春

(西安工程大学,西安710048)

采用乳液共混技术和原位分散聚合技术制备了丙烯酸共聚物/纳米 TiO2复合乳液并制成了板材,对板材的各项力学性能进行了测试和分析.实验结果表明,丙烯酸类共聚物的制备条件为单体质量比为5:4:2,引发剂含量占总量的0.1%~0.4%,乳化剂的质量分数为4%左右,聚合温度为60~70℃,p H值在7附近,聚合时间4 h.在制备纳米TiO2/丙烯酸类共聚物的复合乳液时,必须先将纳米 TiO2用高速剪切分散机分散均质,纳米 TiO2填充量为3%时,纳米复合材料的拉伸强度达到最高值.

丙烯酸共聚物;纳米 TiO2;聚合物基纳米复合材料;原位聚合

近年来,随着纳米技术的不断发展,聚合物基纳米复合材料的制备及其性能研究已成为当今材料研究领域的热点问题之一.以聚合物为载体的无机纳米复合材料综合了无机、有机和纳米材料的优良特性,使得有机-无机纳米复合材料具有常规聚合物复合材料所没有的结构、形态以及较常规聚合物复合材料更优异的物理力学性能、耐热性和气体液体阻隔性能以及良好的机械、光、电和磁等功能特性,因而显示出非常重要的科学意义[1].与传统的复合材料相比,聚合物基纳米复合材料表现出了更好的增强增韧效果.单一的有机聚合物材料往往存在着一些不足之处,如热稳定性、力学强度较差等等,往往需要通过接枝、掺杂其他物质的方法对其性能进行改善.将有机相与 TiO2在纳米尺寸范围内复合生成的有机/TiO2纳米复合材料,不仅具有纳米材料的表面效应、量子尺寸效应等性质,而且还能够将纳米 TiO2所具有的刚性、热稳定性、紫外屏蔽、光吸收性能等性质与聚合物的韧性、易加工性及介电性能揉和在一起,从而制备出了很多具有独特性能的材料,在涂料、机械、光学、生物学等领域展现出广阔的应用前景,有机/TiO2纳米复合材料的制备是纳米复合材料研究领域的热点问题之一[2].本文采用不同的方法制备纳米TiO2/丙烯酸共聚物复合材料并对其力学性能进行探讨.

1 实 验

1.1 主要化学试剂及仪器

(1)试剂:丙烯酸(AA),分析纯;丙烯腈(AN),分析纯;丙烯酰胺(AM),分析纯;十二烷基苯磺酸钠(SDBS),化学纯;纳米级锐钛型 TiO2,工业品;过硫酸铵(APS),化学纯;35%NaOH溶液,化学纯.

(2)仪器:玻璃仪器,电子恒速搅拌器,数显恒温水浴锅,分析天平,FLU K高剪切分散机,数显恒温恒湿箱,WDW 3050微机控制电子万能试验机.

1.2 乳液聚合法合成丙烯酸-丙烯酰胺-丙烯腈共聚物

安装好合成实验装置,开启搅拌装置,加单体AA于500 m l的四颈瓶,用浓度为35%NaOH的溶液调p H值.称量单体 AM,加水溶解,与一定量引发剂APS、AN和乳化剂十二烷基苯磺酸钠加入四颈瓶,开启恒温水浴,使温度缓缓升至65℃开始反应,反应大致4 h,得到淡黄色透明液体.

1.3 聚合物基纳米复合材料的制备

聚合物基纳米复合材料最常见的制备方法有4种:插层、溶胶-凝胶、共混和原位分散聚合技术.本文采用共混技术和原位分散聚合技术制备丙烯酸共聚物/纳米 TiO2复合材料.由于纳米粒子存在很大的界面自由能,粒子极易自发团聚,利用常规的共混方法不能消除无机纳米粒子与聚合物基体之间的高界面能差,纳米微粒活化是导致纳米粒子不稳定的根本原因.因此,要将无机纳米粒子直接分散于有机基质中制备聚合物纳米复合材料[3],必须通过必要的化学预分散和物理机械分散打开纳米粒子团聚体,将其均匀分散到聚合物基体材料中并与基体材料有良好的亲和性.本文在制取聚合物基纳米复合材料之前,先将纳米TiO2配制成一定浓度的水溶液,再用高剪切分散机分散均匀备用.

1.3.1 原位分散聚合法制备聚合物基纳米复合材料

原位分散聚合技术是先使无机纳米粒子均匀分散在聚合物单体中,然后再引发单体发生聚合反应,将纳米无机粒子包埋在聚合物中.插层聚合也是原位分散聚合方法的一种,但插层聚合复合法仅限于层状无机盐与高分子材料的复合,而原位分散聚合法的适应范围更广一些[4].

原位分散聚合法适用于大多数聚合物基无机纳米复合材料的制备,反应条件温和,制备的复合材料中纳米粒子分散均匀,纳米特性完好,同时在聚合过程中,只经1次聚合成型,保持了基本性能的稳定[5].

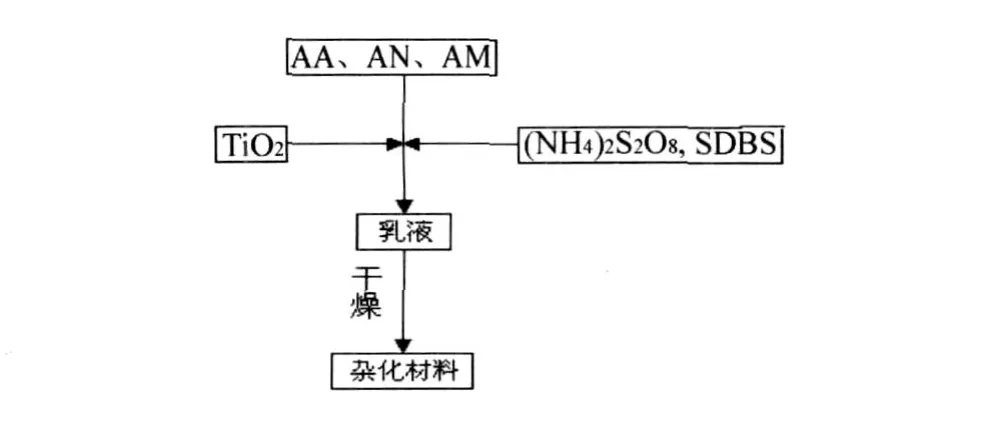

原位分散聚合法制备有机/TiO2纳米复合材料的反应流程如图1所示.

图1 原位分散聚合的反应流程图

利用原位分散聚合法制备丙烯酸类共聚物/TiO2纳米复合材料的方法如下:安装好反应装置,在反应容器内加入占单体总量1%的 TiO2,按照化学计量比加入单体、引发剂、乳化剂,升温到一定温度,在搅拌条件下反应一定时间,得到微黄色乳液.依次做 TiO2含量为3%、5%、7%的复合乳液备用.通过实验观察发现,随着 TiO2含量的增加,乳液颜色越来越白,当 TiO2含量在5%以上时,放置1星期后,会有少量白色 TiO2沉淀产生.

1.3.2 共混法制备聚合物基纳米复合材料

共混技术是制备聚合物基纳米复合材料最简单最直接的技术方法,适合各种形态的纳米粒子,它将纳米粒子与高分子材料的合成分步进行,先制成聚合物,再在高剪切机械搅拌下与纳米粒子均匀混合[6].此法可以控制粒子形态、尺寸,技术难点是分散问题.

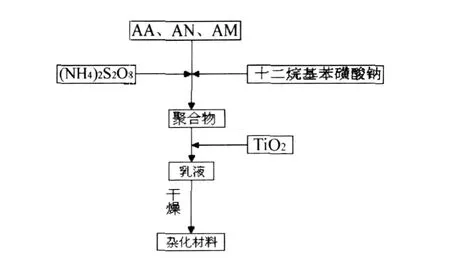

乳液共混法制备丙烯酸类共聚物/TiO2复合材料的反应流程如图2所示.

图2 乳液共混法制备反应流程图

纳米复合乳液制备实验如下:安装好反应装置,将单体、引发剂、乳化剂等按比例加入到反应器中,反应体系在搅拌下于水浴温度为65℃时反应4 h后,再加入1%TiO2在同样外部条件下继续反应一段时间,得到微黄色乳液.依次做 TiO2含量为3%、5%、7%的复合乳液备用.经过反复的实验发现,当 TiO2含量在5%以上时,放置1星期后,TiO2有沉降产生,且较相应的原位分散聚合法沉降物稍多,说明聚合物相和无机相间的相互作用力非常弱,导致体系中无机网络的微区尺寸很大,材料发生宏观相分离.

2 结果与讨论

2.1 聚合物基纳米复合材料的机械性能测试

2.1.1 聚合物基纳米复合膜的制备

为了比较不同制备方法和不同 TiO2质量分数对复合乳液力学性能的影响,将制备的纳米复合乳液依次在聚四氟乙烯模板上制成乳液量相同的膜样,在温度为40℃的真空干燥箱中烘制成膜.待完全干燥成膜之后从模板上揭下,再放到温度为25℃、湿度为75%的恒温恒湿箱内平衡24 h,裁为标准条状样品以备拉伸试验之用.

2.1.2 纳米复合材料的力学性能测试结果

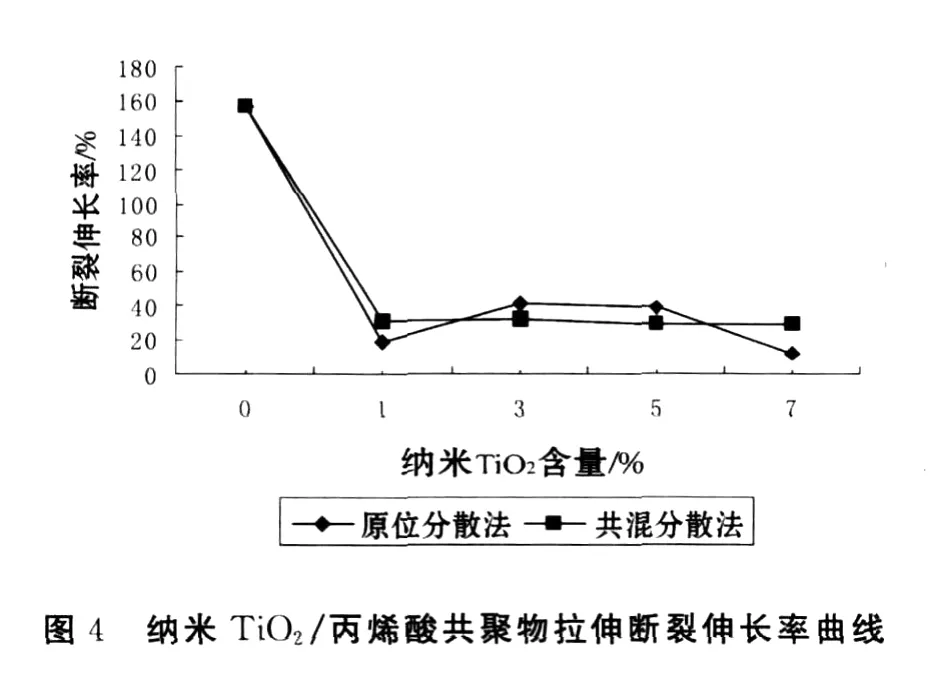

用千分尺测量标准条样的宽度和厚度,并在WDW 3050微机控制电子万能试验机上进行拉伸实验,结果如图3、图4所示.

根据图3,无论是采用原位分散法还是共混分散法制成的纳米 TiO2/聚丙烯酸共聚物复合材料,TiO2含量在0%~7%范围内时都能使聚丙烯酸共聚物的拉伸强度增大;当 TiO2含量为3%时拉伸强度最大,原位分散法使拉伸强度从3.45 M Pa提高到17.41 M Pa,共混分散法使拉伸强度从3.45 M Pa提高到9.91 M Pa.

根据图4,无论是采用原位分散法还是共混分散法制成的纳米 TiO2/聚丙烯酸共聚物复合材料,TiO2含量在0%~7%范围内时都能使聚丙烯酸共聚物的拉伸断裂伸长率降低;TiO2含量在1%~7%时,共混分散法制成的复合材料的拉伸断裂伸长率变化不大;TiO2含量在1%和7%时,原位分散法比相应的共混分散法制成的复合材料的拉伸断裂伸长率降低更多;而 TiO2含量在3%和5%时,原位分散法比相应的共混分散法制成的复合材料的拉伸断裂伸长率又略高.

2.1.3 聚合物基纳米复合材料的增强增韧分析及机理

影响强度的因素有共聚物本身结构、结晶和取向、活性填料纳米 TiO2填充量、制膜过程中产生的气泡造成的应力集中等.断裂过程由弹性形变到塑性形变(屈服、形变、颈缩),再发生断裂,断裂时先形成微观裂纹,接着微观裂纹稳定扩展并与其他微观裂纹相连达宏观裂纹尺度,最后是在临界应力下宏观裂纹不稳定扩展.有关聚合物基纳米复合材料的增韧增强机理有物理化学作用增强增韧机理、微裂纹化增强增韧机理、裂缝与银纹相互转化增强增韧机理、临界基体层厚度增加机理、物理交联点增强增韧机理等.其中裂缝与银纹相互转化增强增韧机理和微裂纹化增强增韧机理是被比较广泛接受的2种.在外界应力下形成裂缝的断裂高分子链或卷曲的高分子链可以与无机纳米TiO2粒子活性表面和活性原子中心形成丝状连接结构,产生较强的作用力,形成类似银纹状态结构,从而阻止裂缝的扩展,使得要进一步增加外界能量或应力才能发生宏观断裂.这样,复合材料的韧性和强度就得到提高[7].

从银纹转化为裂缝的过程可知,当银纹生长时,在银纹本体界面上引发微纤破裂,裂缝通过破坏微纤而逐渐推进和扩展,在此过程中,若存在额外的物质与高分子微纤作用,这种裂缝的扩展将被阻延而向银纹转变,而纳米 TiO2的存在就可以提供这种作用力.当无机纳米 TiO2粒子含量少时,物理交联点不足,且无机网络分布不均,无法承担较大的载荷,故强度降低.但当无机纳米TiO2粒子含量过多形成团聚体至一定尺寸时,由于团聚体尺寸超过裂缝体内部空隙,纳米TiO2粒子不能进入裂缝内部,使裂缝不能转化为银纹状态,此时纳米 TiO2粒子起到应力集中点的作用而使材料韧性和强度降低.由图3可知,聚合物基纳米复合材料的断裂强度有最大值,超过此范围之后,随着纳米粒子含量的增加,力学性能反而下降[8].由此认为,对于纳米 TiO2粒子来说,因其粒径小,比表面积大,表面层内原子所占比例大,故可与聚合物充分地吸附键和,增强了纳米粒子与基体的界面粘结力,有利于应力传递,受到外力或冲击时,通过产生微裂纹而承担较大的载荷,具有增强、增韧的能力,但纳米 TiO2粒子的均匀分散量有一定的饱和值,当超过一定限度时,将产生粒子的局部聚集,受到外力作用时,银纹转化为裂缝,在此处最先破坏,所以力学性能反而下降[9].

总体上讲,纳米 TiO2对AA-AM-AN共聚物起到了增强增韧的作用.拉伸强度与基体对能量的吸收能力和分散能力2个因素有关.关于增强作用,由于纳米 TiO2粒子尺寸小,比表面积大,表面的物理和化学缺陷多,粒子与高分子链发生物理和化学结合机会多,提高了两者之间的粘合力,从而增加了基体的强度,但由于纳米粒子的小尺寸效应使之易团聚,随着纳米粒子浓度的增大,粒子之间越易团聚,分散效果越差,从而使基体强度下降.关于纳米 TiO2的增韧改性机理,一般理解为:纳米 TiO2粒子尺寸小,比表面积大,因而与基体接触面积也很大,当材料受到拉伸时,会产生比一般填料存在时更多的微开裂,吸收更多的能量,从而阻止和钝化裂纹进一步扩展.但若填料用量过大,粒子过于接近,微裂极易发展成宏观开裂,体系性能变差[10].

3 结 语

本研究采用原位分散聚合法和乳液共混法2种流程制备了纳米 TiO2与丙烯酸类共聚物的复合乳液,并对制备过程中工艺参数对反应体系的影响进行了分析讨论,最后对其性能进行了测试,得出以下结论:

(1)丙烯酸类共聚物的制备条件为:单体质量比为5:4:2,引发剂含量占总量的0.1%~0.4%,乳化剂的质量分数为4%左右,聚合温度为60~70℃,p H值在7附近,聚合大致4 h,可制得较均匀、性质稳定的共合物.

(2)在制备纳米 TiO2/丙烯酸类共聚物的复合乳液时,必须先将纳米 TiO2用高速剪切分散机分散均质;无论是原位复合还是共混复合,当 TiO2超过3%,放置一段时间后,TiO2有沉降产生,并随含量的增多而增加,且共混分散法较相对应的原位分散聚合法沉降物多.

(3)通过WDW 3050微机控制电子万能试验机进行了拉伸实验,结果对比得出纳米 TiO2填充量为3%时,纳米复合材料的拉伸强度达到最高值,且原位分散法制备的复合材料强度更高一些:共混分散法为9.91 M Pa,原位分散法为17.41 M Pa;无论是采用原位分散法还是共混分散法制成的纳米 TiO2/聚丙烯酸共聚物复合材料,TiO2含量在0%~7%范围内时都能使聚丙烯酸共聚物的拉伸断裂伸长率降低.

[1]施利益.纳米材料[M].上海:华东理工大学出版社,2007:86-97.

[2]Gasparro F P,M itchnick M,Nash J F.A Review of Sunscreen Safety and Efficacy[J].Photochemistry and Photobiology,1998(3):243-256.

[3]徐祖顺,易昌风.聚合物纳米材料[M].北京:化学工业出版社,2006:31-40.

[4]洪伟良,刘剑洪,田德余,等.有机-无机纳米复合材料的制备方法[J].化学研究与应用,2000,12(2):132-135.

[5]王超,王琪,邱桂花.超声辐照原位乳液聚合制备P(BA-MMA-AA)/TiO2纳米复合乳液的研究[J].高分子学报,2006(9):1039-1042.

[6]赵伟.聚丙烯酸酯类-TiO2纳米复合材料的制备研究[J].北京化工大学学报,2004(5):20-27.

[7]张金安,李金焕,张弸,等.纳米材料的性质、功能及其构建方法[J].齐齐哈尔大学学报,1998,14(2):77-81.

[8]徐瑞赛,余产为.原位聚合法制备纳米 TiO2/有机硅改性丙烯酸酯复合乳液[J].有机硅材料,2003,17(6):11-14.

[9]徐群华,孟卫,杨绪杰,等.纳米二氧化钛增强增人不饱和聚酯树脂的研究[J].高分子材料科学与工程,2001,17(2):158-160.

[10]周玉.材料分析方法[M].北京:机械工业出版社,2003:176-184.

Preparation and Properties Analysing of Nano TiO2/Acrylate Composites

WU Chang-chun

(Xi’an Polytechnic University,Xi’an 710048,China)

In this paper,emulsion polymerising was used to synthesize the water-soluble polymer acrylate copolymer,then em ulsion blends and in-situ dispersion polymerising technology w ere used to p repare the o rganic-inorganic nanocomposites emulsion respectively.The results showed that the acrylate copolymer can be synthesied undermonomer ratio 5:4:2,the initiator is between 0.1%~0.4%,emulsifying agent is about 4%,the temperature is between 60~70℃,p H is about 7,the time is 4 hours.The nano titanium oxide should be dipersed,the w eight of nano titanium oxide should be 3%,then the strength w ill be the highest.

acrylate copolymer;nano titanium oxide;o rganic-inorganic nanocomposite;in-situ polymerization

TQ134.1+1

A

10.3969/j.issn.1671-6906.2010.01.013

1671-6906(2010)01-0047-04

2010-01-04

吴长春(1963-),男,陕西礼泉人,副教授.