复合式筛分增产及粉磨技术

2010-12-26黄拥军

黄拥军

(盐城市兴诚建材环保设备有限公司,盐城市224006)

国家行业政策的方向很明确,是要在矿区建立水泥熟料生产线,在靠近水泥销售市场附近建立水泥粉磨生产线。建成以大型企业为骨干,大中小相结合的企业布局。众多中小水泥企业的水泥粉磨生产线在水泥工业中的作用和地位是十分重要的,不可忽视。

水泥粉磨是高电耗的行业。所以,想在当前激烈的市场竞争中占据优势,可以在水泥粉磨技改中做文章,通过节约能源提高产量来降低成本。

1 水泥(矿渣)粉磨工艺

水泥粉磨工艺有开路粉磨和闭路粉磨两种工艺之分。从实践来看,开路磨生产流程较为简单、操作最方便、工艺设备最少、投资少、节能环保,而且开流粉磨的水泥额粒细度成正态分布,分布广。因此,水泥水化时水泥的密实度高、稠度高、坍落度小、水泥的早期强度大,受到混凝土搅拌站的欢迎,也符合水泥新标准。

2 加强磨内通风,控制入磨物料水分与温度

加强磨内通风。磨内具有一定的风速,使粉磨过程中产生的微粉能及时被气流带走,减少了微粉的缓冲作用,可以提高粉磨效率,产品质量不会受到影响。当通风良好时,磨内水蒸气及时排出,隔仓板篦孔不致被堵塞,研磨体的粘附现象也减少,并能降低磨内温度,这样有利于磨机操作和提高产品质量。磨内通风速度因粉磨不同物料而不同,生产高强度等级水泥应选用低速;反之应选用大一点的速度。

物料的水分直接影响着配料的准确性和磨机的产量与电耗。其原因有二:首先,由于物料水分大而影响喂料的均匀性,并使喂料时间延长。其次,由于湿物料喂入过多,就有可能造成磨内糊球、糊衬板的现象发生,甚至出现“饱磨”而被迫停磨处理。一般来说,入磨物料综合水分每增加1%,磨机产量会降低8%~10%;当水分大于5%时,干法磨机基本上无法进行粉磨作业了。

需要指出的是,并不是入磨物料越干越好,尤其是水泥磨。磨内研磨体对物料的冲击和摩擦过程中产生静电,使细小的额粒带有电荷,水泥粉中的最小额粒粘附在研磨体和衬板表面,温度越高、额粒越小、研磨体越小,产生的静电量就越大,吸附作用也就越强。过高的磨内温度,较大的额粒物料也会产生静电吸附作用。另一方面,当入磨物料水分过小时,粉磨过程中产生的热量无法通过水蒸气带出磨外,磨内温度升高,相对湿度降低,空气的导电性变差,静电吸附作用加强。正常情况下,入磨熟料温度≤60℃,入磨物料综合水分控制在0.8%~1.3%为宜。

3 应用XCM复合式专利技术对磨机系统改造

要把水泥粉磨作为一个系统来看,就要对磨机进行改造。磨内的隔仓板、出料篦板、活化衬板、研磨体级配如果不进行改造,就达不到高产的目的,磨机设备厂方和辊压机设备厂方是做不到这一点的,因为我们最终需要的是磨机的产量和质量。因此不能把磨机的设备割裂开来看,一定要作为一个整体统一考虑磨机内部结构的改造。

3.1 仓位长度比例的调整

根据磨机的长径比和入磨物料特性,确定磨机仓位个数及合理分配各仓长度。对两仓磨要适当增加段仓的长度,加强研磨的作用;对于中长磨可选用三仓,而长径比小于3的磨机可直接用二仓即可。

3.2 合理调整研磨体装载量与级配

由于粉磨工艺条件的变化,传统的填充率设计和配球方法已很难适应目前磨机节能高产的需要。必须根据实际的入磨物料粒度、易磨性系数、衬板及隔仓板的形式、安装位置、磨机功率、转速等计算确定。

(1)研磨体装载量。

磨机内研磨体(钢球、钢段)的装载量一般根据磨机的有效直径、有效长度、填充系数和研磨体的比重等计算确定。我们根据长期的生产实践检验可使用的简易公式:

研磨体装载量G=D2L(t)

式中:D——磨机的有效直径,m;

L——磨机的有效长度,m。

(2)磨机填充率(系数)。

在工艺条件相对稳定的情况下,每台磨机都存在一个最佳的填充率,此时产量最高而电耗又最低。在粉磨容积不变的情况下,适当提高填充率(研磨体装载量),增大研磨体对物料的粉磨概率,不失为磨机高产、稳产的有效方法。但相同规格的磨机因采用不同的粉磨工艺流程,其填充率也不同。开流磨要达到和稳定出磨产品的细度指标,Ⅱ仓(细磨仓)的填充率应大于Ⅰ仓(粗磨仓)1%~4%,以使物料在磨内流速不致太快。

(3)研磨体级配。

物料在粉磨过程中,需要钢球有足够的冲击作用,同时要有一定的研磨作用。在研磨体装载量不变的情况下,小钢球比大钢球的总表面积大,与物料接触的机会多,故对需要研碎、细磨的细额粒物料应选择小钢球。但从另一方面看,要将大块的物料击碎,才能进行有效的细磨,因而必须使钢球具有较大的能量。选用钢球的大小与被粉磨物料的粒度有一定关系,物料粒度越大,钢球直径也应该越大。由此可见,磨机中完全使用大直径或完全使用小直径的钢球是不合适的,必须进行合理的配合。即不仅要考虑研磨体的装载量,而且还必须确定用哪几种规格的研磨体及它们的用量,即研磨体的级配。研磨体级配合理调整的依据:

①依据入磨物料的粒度、硬度、易磨性以及对产品的细度要求确定钢球级配。当入磨物料粒度小,易磨性好,产品细度要求较细时,就需要加强对物料的研磨作用,选用的钢球直径应小些。反之,若入磨物料粒度较大,易磨性差时,就需要加强对物料的冲击粉碎作用,此时应选用大直径钢球。

②磨内单位容积物料通过量。

③出磨物料的细度要求。对出磨物料的细度要求较细时,应适当选用小钢球,反之则大。

④单仓磨一般都用钢球而不用钢段;二仓磨一般前仓用钢球,后仓用钢段。

⑤为了控制物料在磨内的流速,一般采用大小钢球配合使用。适当减少钢球之间的空颗,能使物料在磨内的流速减慢,延长物料在磨内的停留时间,提高粉磨效率。钢球的级配数也不宜过多,因为钢球在运动过程中,由于直径不同其线速度不一样,往往会产生钢球的自然分层,直径大的处在内层。若级配过多,分层更严重,这会影响粉磨效率。研磨体必须大小搭配,钢球的规格通常用3~5级,钢段一般用2~5级。

⑥选用钢球直径的大小,还与磨内单位容积物料通过量有一定的关系。在闭路粉磨时,选粉机的回料使磨内单位容积物料通过量增加,在此情况下,钢球在冲击时,会受到一定的“缓冲”作用。因此,循环回料量高,钢球的直径要稍为大些;反之则小。

⑦在满足物料粒度要求的前提下,平均粒径应尽可能小些,以增加接触面积和单位时间的冲击次数,钢段的直径与长度比要小些,因为径向磨损快,钢段长度与直径之差以3~5mm为宜。大小直径的钢球及其质量的配合称为钢球级配。钢球级配直接影响磨机的产量、产品质量和金属消耗。钢球级配的合理选择,主要根据被粉磨物料的物理化学性能、磨机结构以及要求的产品细度等因素确定。

⑧磨机衬板表面形状也是配球需要考虑的因素之一。若衬板表面形状致使带球能力不足,则钢球提升。

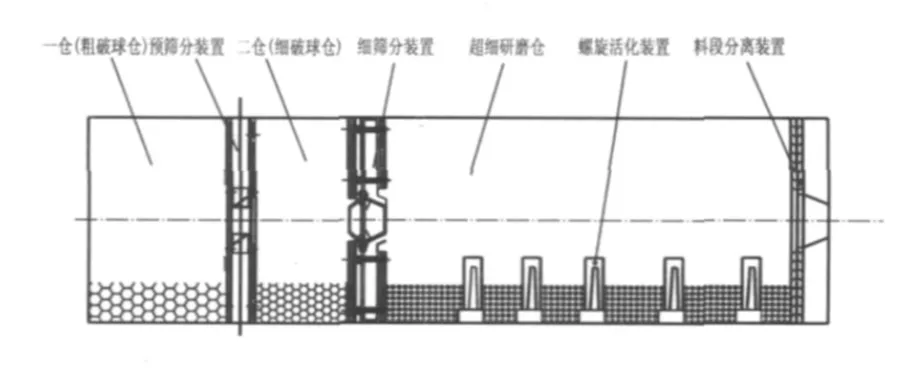

3.3 XCM技术对一、二仓的改造

在一、二仓采用具有选粉功能的XCM组合式高效选粉装置,应用“小篦缝、大流量”的原理,针对入磨情况变化采取恰当的篦孔尺寸及排列形式,物料随磨机的回转而不断的运动分选,整个过程不需外加动力而自动有序地完成。充分发挥一仓破碎功能,实现一仓隔仓预筛分作用,发挥其粉磨效率。

3.4 用XCM复合式选粉装置及料段分离装置取代原“隔仓板和出料篦板”

老式的隔仓板及出料篦板,只是为了按功能划分仓室、隔离大小钢球和阻挡研磨体不被排出。XCM复合筛分隔仓板是一种能对通过隔仓板的物料进行粗细分级的新型双层高效筛分选粉组合式隔仓板。其结构是:

(1)前侧隔仓板,在其一端设置有固定后侧隔仓板的装置,篦缝为射线或同心圆状。

(2)中间为弧形扬料板,正面装有筛板,侧面用钢板做成,它兼有扬料、选粉、筛分的功能,并设有细粉导入后仓的导料装置。

(3)后侧隔仓板兼有导料作用,具有将进入隔仓板间被选出的粗额粒料返回前仓的功能。

(4)后侧隔仓板篦缝为射线状,远小于微段的长径尺寸,用于隔绝微段进入隔仓板之间,其内侧用螺栓固定有筛板。物料随磨机转动从前侧隔仓板的篦缝进入两层隔仓板之间,细小额粒在风力作用下通过后侧隔仓板上的筛缝进入后仓,其它物料随磨机转动被选粉室筛板带起,在重力离心力的作用下从侧筛板进入细粉仓,另一部分从选粉室的专用通道滑落到细粉仓。由于筛板的通孔面积大,物料流程长,作用力多,隔仓板的进料通孔面积大,因而通料能力大,选粉效率高,料流畅通不易堵塞,工作稳定。

给磨机增设了料段分离装置,具有控制物料流速功能,既能使水泥成品顺利出磨而小钢段不溢出磨外,同时起控制物料流速,保持适当存料量的作用。

图1 XCM复合式内筛分增产水泥磨示意图

图2 筛分示意图

3.5 新型螺旋活化装置

为充分发挥磨机的粉磨潜力,磨内还可增设活化装置,为微介质创造三维的运动条件,强化研磨能力,使研磨体的动能得以更充分利用,从而使粉磨效率大幅度地提高。活化装置的主要结构是在磨机衬板上安装与磨机轴向成一定角度的梯形装置,其高度约为磨机筒体直径的20%~30%,厚度为40mm左右,宽度同衬板宽度。视产品的不同要求,沿磨机轴向安装2~5道,纵向与磨机衬板每隔一块安装一块。由于活化装置的作用,研磨体在磨内除沿着磨机衬板作圆周运动外,还作轴向运动。与此同时,离筒体衬板较远的研磨体因磨机衬板不能有效带动而运动程度减弱的滞留区因活化装置的作用可得到消除。

3.6 改善磨内通风

磨内通风对产质量都有明显影响,通风好,不仅可将细粉及时排出磨机,以免形成过粉磨,而且还可以带走粉磨热量,降低磨内温度,减少石膏脱水和尾仓糊球堵篦。开流磨由于磨内温度高,风速要高于0.8~1.0m/s。可以通过在进料口处开通风口、进料口螺旋的改进、下料溜子作成阶梯形、放大隔仓板和出料篦板的中心孔以及卸料口加强锁风等措施加以改进,不仅解决了堵料现象,而且加大了通风面积。

3.7 老式高细筛分磨机不能达产的原因分析

(1)磨内筛分结构不合理。目前磨内筛分结构尽管原理大同小异,但结构差别很大,制造厂家没有专业技术力量对水泥生产厂家采取一对一的磨内筛分结构。开流水泥磨、超细矿渣磨、闭路水泥磨、超细粉煤灰磨、入磨粒度及原材料配比等工艺不一样,磨内筛分结构不一样。合适的磨内筛分确保前仓的物料高效的选粉作用,合格的物料顺利进入下一仓,粗料及时返回前仓。同时做到前后平衡,如果过快,出磨细度和比表面积达不到要求;过慢,产量上不来。

(2)段仓研磨体的分级作用不明显。磨机段仓内安装了多道活化装置,可消除段仓内研磨体的反分级现象。但分级效果不十分明显,不能达到合理分级的目的,我们在磨机段仓内每0.5mm取一个样,筛除物料,钢段实际总量除以钢段个数得出相应的钢段平均质量,再换算成平均直径,然后做出钢段的分级曲线。

(3)研磨体提升过高。在磨机细磨仓中,不需要将研磨体提升得过高,相反需要研磨体与衬板之间有一定的滑动存在,以增强研磨作用。磨机段仓采用波纹衬板、带球圈及微型研磨体(直径8~14mm微段)后,带球圈上的径向长圆孔对研磨体产生牵制作用使研磨体提升较高;而波纹衬板的摩擦系数为0.45~0.52,比平衬板的摩擦系数大0.1左右,使研磨体被提升过高,不利于段仓微型研磨体研磨作用的发挥。

(4)球仓、段仓的粉磨能力不平衡。对于双仓管磨机来说,磨机最大的生产能力取决于该磨机最弱一仓的粉磨能力,只有保持球仓、段仓的粉磨能力平衡,才能充分发挥磨机的生产能力,达到最佳的磨机台时产量。

我们应用XCM磨内改造专利技术对多家水泥企业的开流粉磨系统进行了改造,都取得了显著的效果。江阴绮星水泥有限公司Φ2.6×13m开流水泥磨产量改前仅为30.0t/h,比表面积在3300~3350 cm2/g,采用XCM技术后,产量提高到39.5t/h,吨水泥电耗由42.15kWh下降到26.3kWh,水泥强度比以前提高了3.1MPa。

滨州青龙山水泥有限公司的Φ3.2×13.0m两台开路水泥磨原台时产量一直不高(旋窑熟料粒度30mm,混合材掺35%矿渣及沸腾炉渣),细度偏高在4%左右,比表面积仅有3300cm2/g,采用XCM技术,台时产量提高到68~70t/h,水泥细度下降到2%左右,吨水泥电耗下降5.6kWh。

凌峰水泥有限责任公司Φ3.2×13m开流水泥磨产量改前仅43.0~46.5t/h,比表面积在3200~3250cm2/g,采用XCM技术后,产量提高到58t/h,吨水泥电耗由40.0kWh下降到26.7kWh,水泥强度比以前提高了3.2MPa。3~30μm的含量比技改前提高18%以上。

惠源水泥有限责任公司Φ3.2×13m开流水泥磨产量改前仅43.0~45t/h,比表面积在3300~3350 cm2/g,采用XCM技术后,产量提高到60t/h,吨水泥电耗由41.0kWh下降到27.5kWh,水泥强度比以前提高了2.3MPa。

福建富贵水泥有限公司的Φ3.2×13m高细磨为开路工艺,入磨粒度较大,最大时达25mm,30~50mm占50%以上,平均粒度约为20~30mm,混合材为难磨的矿渣,总掺量达到30%,出磨细度只能控制在5%,采用XCM技术改造后,Φ3.2×13m高细磨台时产量由48t/h提高到58t/h,细度由5%下降到2%左右。

江阴海豹水泥有限公司采用XCM水泥磨磨内专利技术先后改造三台磨机,生产的水泥额粒粒径类似于 O-Sepa选粉机生产的水泥额粒级配;Φ3.2×13.0m开流水泥磨改造后,粉磨32.5级水泥,台时产量从50t提高到65t,比表面积从3500cm2/g提高至4000cm2/g,水泥早强提高了3.2MPa。