新型干法生产中的几项小改措施

2010-12-26胡正云杜涛林廷全

胡正云 杜涛 林廷全

(四川省星船城水泥股份有限公司,四川 内江641200)

我公司有一条新型干法熟料生产线,由西安建筑科技大学设计,主体设备为五级双系列(五级为单系列)旋风预热器加半离线式分解炉,Φ3.2×50m回转窑,NG-1300型水平推动式篦冷机,设计产量1200t/d。2004年投产,从运行几年的情况来看,生产基本正常,但也存在一些亟待改进的地方。在2008年10月一年一度的大修中,除了对存在故障的设备进行维修及对损坏的耐火材料进行修补外,还对分解炉喷煤管、C4B到分解炉的撒料台、窑尾烟室缩口和熟料破碎系统等问题进行了适当改造。通过6个月的正常运行,证明改造取得了较好的效果。

1 存在问题

(1)分解炉为半离线式,检修之前,虽然三次风阀门开度较大,但是分解炉的塌料现象仍然较为严重,且经常结皮。C4B下料管的撒料台侧面看成梯形状,撒料台材质采用的是1Crl8Ni9Ti耐热钢,用“V”形扒钉焊接于分解炉内壁上,再用耐火浇注料进行浇注成型。在检修时打开分解炉“人孔门”检查时发现撒料台磨蚀较为严重,导致撒料不均匀,物料不能充分分散,大块或成团的物料不能被三次风托起,使物料在分解炉内直冲向下,从分解炉底部塌料不断向下排出,最多时一天可达10吨左右。

(2)分解炉喷煤管喷嘴原为扁平状,在检修时发现,由于受三次风的冲刷较为严重,喷嘴的下部已经被吹蚀掉了,造成喷出去的煤粉不能保持一定形状,导致煤粉与物料的混合不均匀,煤粉不能在分解炉内快速完全燃烧,与生料一同进入混合室及C5内继续燃烧,造成C5出口温度比分解炉温度高,形成温度倒挂现象(分解炉温度一般在860℃左右,C5出口温度一般在870~890℃)。

(3)窑尾烟室与混合室之间的缩口为正方形,设计尺寸为1120mm×1120mm。检修之前,发现缩口结皮较为严重,几乎每个班都要用高压水枪清理结皮,影响窑内通风。

(4)由于原燃材料质量的波动及工况不稳等各方面原因,窑内结“大球”和“大圈”的现象频繁,当大球及大块圈料进入篦冷机破碎机入口处时,很容易相互棚架在一起,将熟料破碎机上部堵死,造成篦床内熟料厚度不断增加,危害设备正常生产,最后只能停窑处理。设计时在篦冷机的出口处留有1m2的检修门,供停窑时检修篦冷机或破碎机堵塞后捅堵用。之前每当破碎机堵塞后,为了保证捅堵人员的安全,只能先停窑再打开检修门,利用钢钎和铁锤等工具进行处理。捅堵过程中,大块熟料被敲碎后进入熟料破碎机,内部炽热的熟料块常被破碎机内部锤头反击从检修门口射出,对捅堵人员的人身安全造成很大威胁。通常每次停窑捅堵时间大约在1小时左右,最长时可达2~3小时,当结球结圈比较严重时,那么破碎机堵塞现象就频繁发生,严重影响了窑系统的正常运行。

2 改进措施

(1)由于分解炉撒料台受物料的冲刷较为严重,待分解炉充分冷却后才能进行作业,按照先焊接扒钉,再打浇注料,然后在浇注料上面垫上耐热钢板,待撒料台成型且强度达到要求后才能使用,周期较长,影响窑系统的正常运转。

这次检修,为便于能够及时快速修砌撒料台,按照“抽屉式”的设计思路进行改进:即用1Crl8Ni9Ti耐热钢做成“抽屉”的框架,框架内焊接“Y”形扒钉,在“抽屉”内打上耐火浇注料,这样一个完整的“抽屉”就成了撒料台,在分解炉原撒料台位置开一个小门,分解炉内壁用耐热钢和耐火浇注料做一个支撑撒料台的三角装置。更换时,撒料台可以从小门中抽出,然后用螺钉把撒料台固定在小门上就可以了。这样做的目的是:当检查发现撒料台磨蚀严重时,可以进行快速更换,把损坏的撒料台从小门中抽出来,更换备用的撒料台,四周用石棉绳外加高温浇注料进行密封处理。这样既节省了时间又减少了劳动强度。

(2)为了减小三次风对分解炉喷煤管的冲刷,检修时把喷煤管喷嘴改成圆口收缩形状,喷嘴尺寸为Φ100,材质为8mm厚的耐热钢,同时喷煤管内增加四块风翅,风翅与喷嘴壁之间的径向夹角为15°。这样改进的目的在于:喷嘴内加风翅使喷出的煤粉保持一定的角度形成旋流状态,有利于分解炉内煤粉(烟煤:热值在5000大卡、挥发份在21%、水分1.5%、0.08mm筛余细度4.0%左右)的快速充分燃烧,使生料在分解炉内快速分解,提高物料的分解率。同时圆口收缩状的喷嘴受三次风的冲刷磨蚀比扁平状的喷嘴相应小得多,有利于延长喷煤管的使用寿命。

(3)窑尾烟室由于原来设计的尺寸过大,造成缩口处的风速较低,物料易于沉积在缩口上方,导致结皮的经常发生。在经过多次理论计算并相互讨论后,决定把尺寸由原来的1120×1120mm改为1070× 1070mm。使窑尾烟室的截面积减少,使截面风速相应增加,风速大有利于在混合室形成“喷腾效应”,可以有效地防止产生结皮。

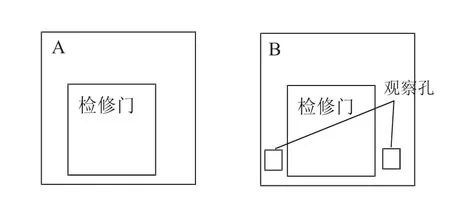

(4)为了减少破碎机堵塞次数,降低停窑捅堵对生产的不利影响,检修时,在破碎机入口侧壁处开设两个便于打开的小方形“观察孔”,尺寸为300× 300mm,改造前后对比图见图1所示。“观察孔”作好后,要求岗位工交接班必须检查,或者中控人员发现破碎机电流波动较大时马上通知岗位人员进行检查处理。因观察孔较小,发现有轻微堵塞的情况,可以直接通过观察孔进行在线作业,且熟料飞溅出来的几率很小,这样就能及时有效地防止破碎机堵塞,把堵塞消除在萌芽之中,而且比原来开检修门处理要安全得多。

图1 破碎机入口改造前后示意图

3 改进效果

对分解炉撒料台、分解炉喷煤管以及窑尾烟室缩口和熟料破碎系统的改造,从运行6个月的情况来看,效果较显著。

(1)烟室缩口尺寸改小后,系统负压变化明显,窑内通风量减少,分解炉通风量加大了,窑尾烟室负压由之前的-200Pa降到了-150Pa左右,分解炉负压由之前的-400Pa升到了-500Pa左右,分解炉塌料过去每天最多10吨,检修后基本没有发生塌料的现象(偶有清理混合室时产生轻微塌料)。

(2)分解炉喷煤管喷出的煤能与物料充分混合,分解炉中部温度由过去的860℃升到了875℃左右,C5出口温度由870~890℃也降到了870±10℃。煤粉在分解炉内得到了充分的燃烧,入窑生料分解率由过去的88%升到了94%,且煤后燃现象得到了有效地解决。窑尾结皮现象明显减轻,过去的每班都要用水枪的现象已经更改为每班只需检查、三天一清(一般只需用气管清理即可)。

(3)熟料破碎系统增设观察孔,效果较为显著。回转窑因熟料破碎机堵塞而停窑的现象明显减少:改进前的6个月时间里因此原因停窑共发生了17次,共计停窑43小时。检修改进后的6个月时间里共发生了2次,共计停窑2.3小时。

4 结束语

通过以上几项技改措施的实施,极大地改善了系统存在的问题,确保了系统的安全正常生产。窑系统有效运转率由改进前6个月统计的82%提高到了改进后6个月的89.6%,效果明显。