离子注入对Cr4Mo4V轴承钢摩擦学性能的影响

2010-12-26李文忠刘振宇张少波

李文忠,刘振宇,张少波

(1.河北科技大学机械电子工程学院,河北石家庄 050018;2.保定科技职业学院机电工程系,河北保定 071000)

离子注入对Cr4Mo4V轴承钢摩擦学性能的影响

李文忠1,刘振宇1,张少波2

(1.河北科技大学机械电子工程学院,河北石家庄 050018;2.保定科技职业学院机电工程系,河北保定 071000)

在Cr4Mo4V轴承钢表面等离子体浸没注入(PIII)了氮离子(N+)、类金刚石(DLC)、碳化钛(TiC),测量了处理前后试样表面的显微硬度,在干摩擦条件下进行了与Si3N4陶瓷球对磨的摩擦学实验,通过光学显微镜观察了磨损表面形貌,分析了磨损机理。结果表明:离子注入后显微硬度明显增大,注入 TiC的试样增幅最大,达到54.7%;注入 TiC的试样摩擦系数下降到约0.2,最小磨痕宽度减小了50%;未处理和注入N+试样的磨损机理主要以粘着磨损为主,但注入N+试样磨损程度有所减轻;注入DLC和 TiC的试样主要磨损机理以疲劳磨损为主;离子注入 TiC表面改性的表面综合性能最好,其次为注入DLC、注入N+。

表面改性;Cr4Mo4V;离子浸没注入与沉积;摩擦学性能

目前普通的轴承所能承受的接触应力为2.0 GPa左右,随着需求的不断提高,有些轴承的接触应力要达到2.5 GPa,甚至要达到2.8 GPa,未来轴承发展方向是要求承受接触应力3.2 GPa,而在高应力作用下工作的轴承失效速度非常快。失效分析表明,轴承失效主要发生在其工作表面和次表面层,因而应用现代表面改性技术强化工作表面,对提高轴承使用寿命和可靠性将具有重要的意义。

Cr4Mo4V(ASTM牌号M 50)是一种应用广泛的高温轴承钢,主要用来制作高温高速重载工况下工作的轴承,如航空航天轴承和其他耐高温轴承。这类轴承工况非常恶劣,还要求其必须具有长寿命和高的精度,此时轴承的表面强化显得越来越重要。长期以来,关于提高轴承钢磨损和耐腐蚀的表面改性方法,科研人员进行了很多研究[1-3],而等离子体浸没离子注入技术克服了传统束线离子注入的限制和保持剂量问题,因而能处理形如轴承内外套圈这样具有复杂形状的零件,在轴承表面改性方面具有广泛的应用前景[4-8]。笔者对Cr4Mo4V轴承钢进行了不同等离子体浸没离子注入处理,研究了表面处理对Cr4Mo4V钢表面显微硬度、摩擦磨损特性的影响,为Cr4Mo4V轴承的表面强化处理奠定了基础。

1 试验材料及方法

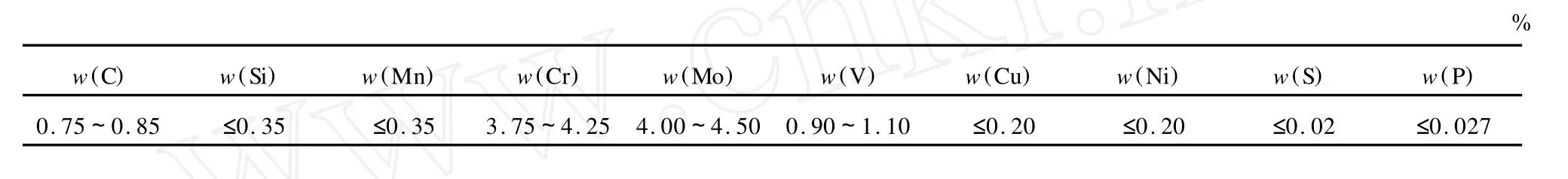

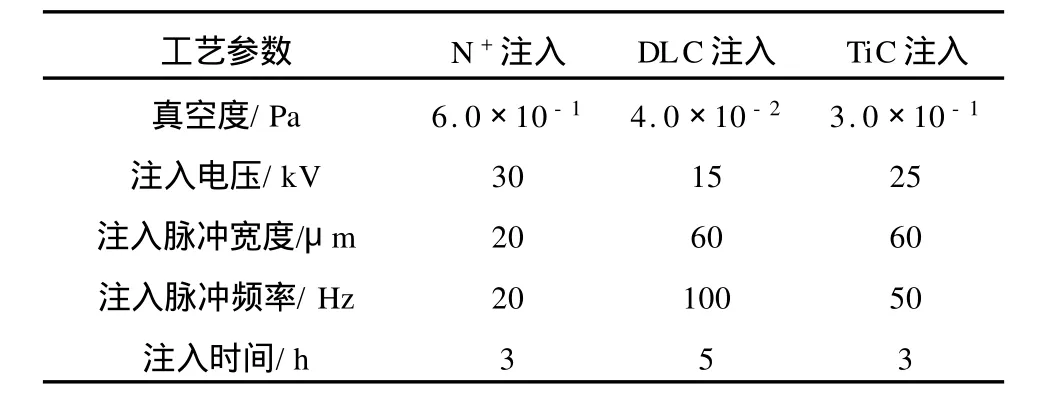

试验材料为Cr4Mo4V轴承钢,化学成分见表1,热处理状态为(1 110±5)℃,保温15~20 min,淬火;预热温度860℃,530℃回火3次,每次2 h,金相组织为回火马氏体,表面硬度大于724 HV0.01。电火花切割成Ф30 mm×5 mm的圆盘样品,手工打磨后抛光,其表面粗糙度Ra≤0.08μm。等离子体注入实验在多功能等离子体浸没离子注入装置上进行。试样在3种不同的等离子体源下进行处理,其工艺参数见表2,离子注入前用A r+溅射清洗30 min,以除去试样表面的氧化物杂质和可能吸附的油污。

表1 Cr4Mo4V轴承钢化学成分Tab.1 Chemical composition of Cr4Mo4V bearing steel

对离子注入前后的试样分别进行了显微硬度和摩擦磨损性能测试。显微硬度在 H KS-1000A k型显微硬度测量仪上进行,载荷0.098 N(10 g),加载持续时间10 s,每种试样打10个印痕,每个印痕取压痕两对角线平均值。摩擦磨损试验在CJS111B型球-盘式多功能摩擦磨损试验机上完成:对摩件是Ф5.35 mm的 Si3N4陶瓷球,表面粗糙度Ra≤0.04 μm,载荷为0.5 N(约51 g,下同),旋转半径为10mm,相对滑动速度为0.6 m/s,总摩擦圈数为10 000圈,每10圈取1次数据,摩擦力通过力传感器直接测量,并根据所加的载荷换算出摩擦系数,以改性层完全磨透时的转动圈数来判断耐磨寿命。采用400倍光学显微镜观察磨损表面的磨痕宽度和显微形貌,分析Cr4Mo4V轴承钢的磨损机理。

表2 离子注入工艺参数Tab.2 Parameters of ion-imp lanted

2 结果分析

2.1 试样的显微硬度

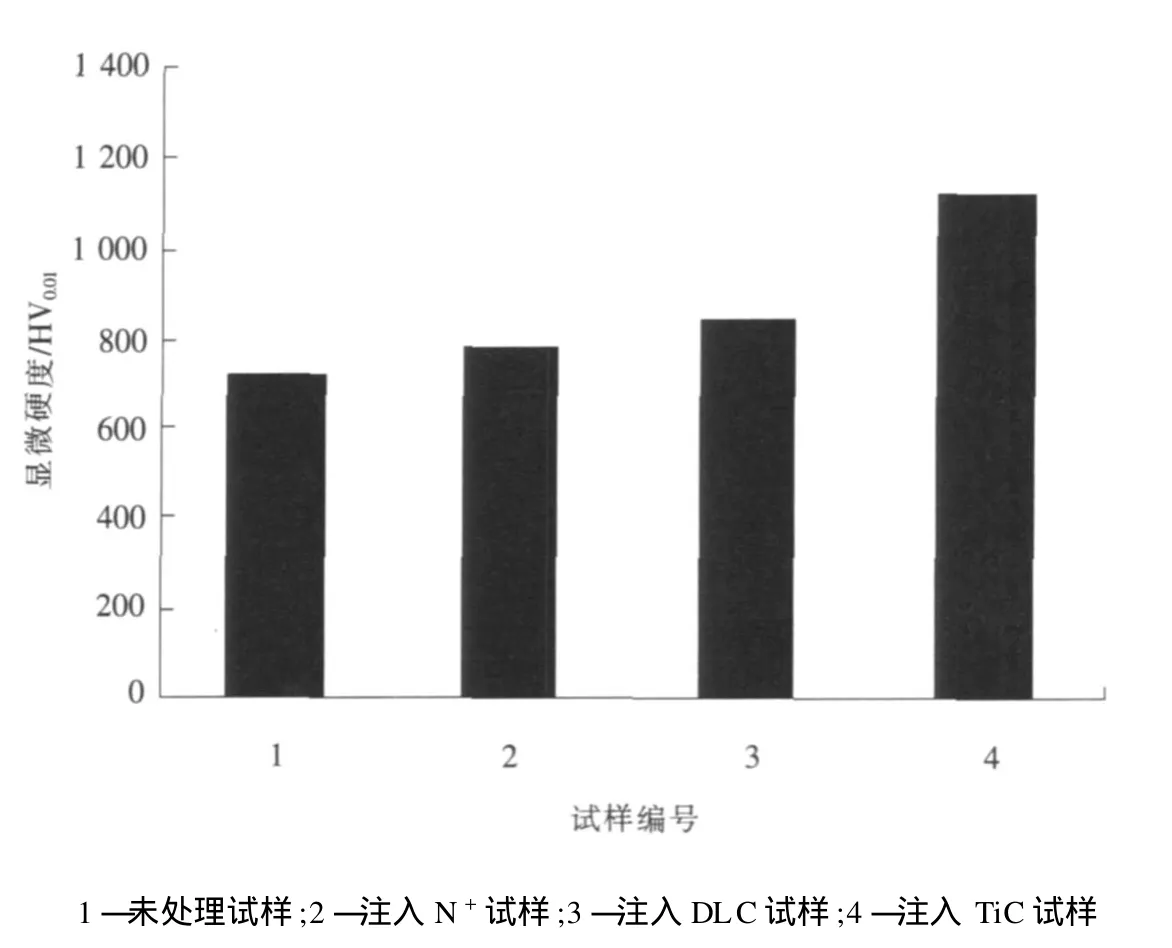

图1示出了离子注入前后Cr4Mo4V轴承钢试样的表面显微硬度。可以看出,经离子注入处理后试样的表面显微硬度变化情况是:注入TiC后试样的显微硬度为1 120 HV0.01,增幅高达54.7%;而注入DLC后的试样的显微硬度也增大了16.4%;而在注入N+后显微硬度增幅较小。刘洪喜等认为注入N+使Cr4Mo4V轴承钢表面生成的改性层对硬度提高作用不明显,而注入DLC后表面为金刚石相,注入 TiC表面为陶瓷相[7],使得改性层硬度有了明显提高。

图1 不同处理条件下试样的显微硬度Fig.1 M icro-hardness of the samp le in different disposal conditions

2.2 摩擦磨损性能

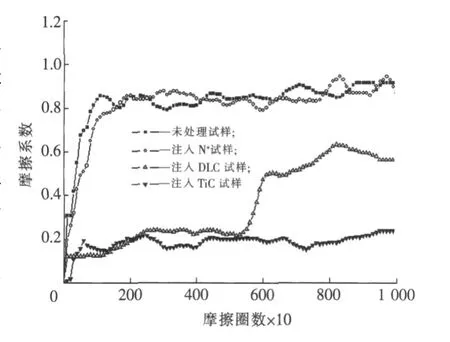

图2所示为在载荷0.5 N、相对滑动速度0.6 m/s条件下,处理前后试样的摩擦系数曲线。由图2可见,未处理试样和注入N+试样摩擦系数相对较高,在相对滑动500圈时,摩擦系数上升到0.9左右。在摩擦试验初期,由于未处理试样表面存在少量水分和其他吸附物,所以摩擦系数亦较低,但很快就迅速上升;注入N+处理的试样和未处理的试样相比,并没有起到明显的减摩作用。注入DLC处理的试样,起始很长一段摩擦时期内均保持较低的摩擦系数,这是由于表面形成了具有较低摩擦系数的改性层,随着滑动圈数的增加,在约5 500圈时摩擦系数迅速上升,认为是由于表面改性层被磨掉,使得摩擦系数上升;但是总体趋势仍然低于未处理试样,这可能是在注入时,过饱和的C原子在离子轰击热的作用下,沿着由离子注入产生的高密度位错管道向基体深处扩散,对基体仍有强化作用。注入 TiC处理的试样,摩擦系数一直保持在0.2左右,说明在注入 TiC试样表面形成了具有较低摩擦系数的改性层,且改性层强度高、耐磨,在试验过程中改性层并没有被磨透。

图2 摩擦系数曲线Fig.2 Friction coefficient

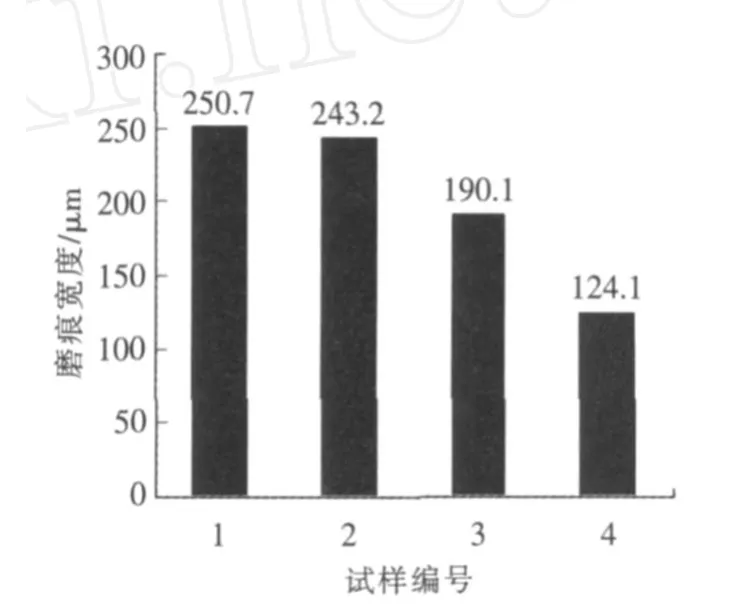

图3为处理前后Cr4Mo4V轴承钢试样的磨痕宽度。可以看出各试样在摩擦10 000圈以后,所测得的磨痕宽度变化趋势与摩擦系数的变化趋势基本一致,其中注入 TiC的试样(4)磨痕宽度值最小,同未处理试样相比减小约50%,这与处理后表面显微硬度较高有关;注入DLC的试样(3)的磨痕宽度也明显小于未处理试样;而注入N+的试样(2)的磨痕宽度并没有明显减小。由以上可知注入 TiC,DLC处理对试样在干摩擦试验中耐磨性的改善作用比较显著。

2.3 磨损机理分析

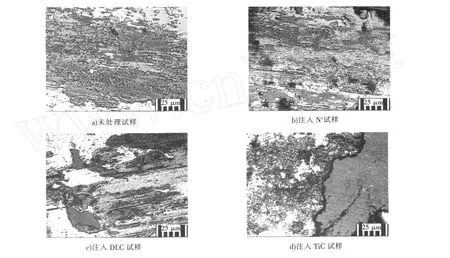

图4所示为不同表面改性情况试样的磨损形貌。其中,图4a)为未处理试样,可以看出磨损表面有比较明显的沿着滑动方向的大面积粘着痕迹,说明磨损机理以粘着磨损为主;图4b)为注入N+处理的试样,可见干摩擦条件下磨损表面主要也是以粘着磨损为主,但与未处理试样相比磨损程度有所减轻,说明注入N+能起到一定的抗磨作用;图4c)为注入DLC处理的试样,可见在干摩擦条件下由于循环接触应力的作用,表面发生了脱落,主要磨损机理为疲劳磨损,而脱落的颗粒在滑动表面形成磨粒,使磨痕中间部分表现为犁沟磨损,并伴有轻微的粘着磨损;图4d)为注入 TiC的试样,可见磨损表面改性层并没有完全磨损掉,只是在局部发生了脱落,主要是以疲劳磨损为主。

图3 干摩擦试验磨痕宽度Fig.3 Wear w idth data under dry f riction

3 结 论

1)对Cr4Mo4V轴承钢进行了不同等离子体浸没离子注入表面改性处理,试样表面层中形成了增强的改性层,不同程度提高了显微硬度,其中注入 TiC后的试样硬度最大,增幅达到54.7%。

2)注入 TiC处理的试样的摩擦磨损性能改善得最显著,摩擦系数下降到约0.2,最小磨痕宽度减小了约50%。其次是注入DLC改性试样,然后是注入N+的试样。

3)未经过表面改性处理的试样磨损机理主要以粘着磨损为主;注入N+处理的试样磨损机理主要也是以粘着磨损为主,但磨损程度有所减轻;注入DLC处理的试样磨损机理主要为疲劳磨损,且伴有轻微的犁沟磨损;注入 TiC的试样,也是以疲劳磨损为主。

4)实验结果表明,不同等离子体源下改性层的表面综合性能,由好到坏依次为注入 TiC,DLC,N+。

图4 试样磨损表面形貌Fig.4 Worn surface

[1]张光胜,章宗城.N+注入提高 GCr15钢抗接触疲劳性能研究[J].材料热处理学报(Transactions of Materials and Heat Treatment),2001,22(40):60-64.

[2]王钧石,陈元儒,尚赛男,等.GCr15钢等离子体源离子注入表面改性[J].机械工程材料(Materials fo r Mechanical Engineering),2001,25(9):22-24.

[3]王小峰,汤宝寅,李福泉.Cr4Mo4V轴承钢金属离子注入抗磨损、抗腐蚀性能研究[J].机械工程师(Mechanical Engineer),2002(10):17-19.

[4]SARTWEEL B D.Composition and co rrosion p ropeties of reactive oxygen tantalum and carbon Co-p lasma immersion ion imp lantation[J].Surf Coat Technol,1996,38:183-188.

[5]CHU P K,TANGB Y,WANG S Y,et al.Princip les and characteristics of a new generation p lasma immersion ion imp lanter[J].Rev Sci Instrum,1997,68(4):1 866-1 874.

[6]ZENG Z M,ZHANG TB,TANG Y,et al.Imp rovement of tribological p ropertiesof 9Cr18 bearing steel usingmetal and nitrogen plasma immersion ion imp lantation[J].Surf Coat Technol,1999,115:234-238.

[7]刘洪喜,汤宝寅,王小峰,等.9Cr18轴承钢表面不同等离子体浸没离子注入强化处理技术研究[J].材料科学与工程学报(Journal of M aterials Science and Engineering),2005,23(2):167-171.

[8]刘洪喜,李小棒,李琪军.氮等离子体浸没离子注入技术改善轴承钢滚动接触疲劳寿命和机械性能的研究[J].真空科学与技术学报(Chinese Journal of Vacuum Science and Technology),2007,27(1):31-36.

Effect of ion-imp lantation on tribological p roperties of Cr4Mo4V

L IWen-zhong1,L IU Zhen-yu1,ZHANG Shao-bo2

(1.College of Mechanical and Electronic Engineering,Hebei University of Science and Technology,Shijiazhuang Hebei 050018,China;2.Department of M echanical and Electronic Engineering,Baoding Vocational College of Science and Technology,Baoding Hebei 071000,China)

The surface of Cr4Mo4V was modified w ith N+,diamond-like carbon thin film(DLC)and TiC p lasma immersion imp lantation(PIII)respectively.The surfacemicrohardness wasmeasured.The tribological p ropertieswere investigated under dry friction condition against Si3N4ball.The wo rn surface wasobserved w ith op ticalmicroscope.Results show that themicrohardness increases after ion-imp lanted.Imp lanted w ith TiC,the increasing degree reaches themaximum,54.7%.And its friction coefficient decreases from 0.9 to 0.2,the w idth of worn scar decreases by 50%.The wearmechanism of un-imp lanted and imp lanted w ith N+ismainly adhesion.However,the wear of imp lanted with N+ismore gentle.The wear mechanism of imp lanted w ith DLC and TiC ismainly fatigue wear.The synthetical surface perfo rmance of ion-implanted steel is in descending sequence of imp lanted w ith TiC,DLC and N+.

surface modification;Cr4Mo4V;p lasma immersion ion imp lantation(PIII);tribological p roperty

TH117.1;TG174.4

A

1008-1542(2010)02-0097-03

2009-10-22;

2009-12-10;责任编辑:冯 民

河北科技大学博士科研启动基金资助项目(QD200935)

李文忠(1976-),男,河北蠡县人,讲师,博士,主要从事摩擦学及其测试控制技术方面的研究。