70Cr3Mo钢支承辊热处理断裂的原因分析

2010-12-19蔡铁庄

蔡铁庄 王 文

(天津市天重江天重工有限公司理化检测中心,天津 300400)

某厂有 70Cr3Mo支承辊(∅1360mm×4880 mm,单重 29.15t)两件,为电炉双真空冶炼,80 MN水压机锻造成型。辊子经锻后退火、粗车、调质处理后再精加工,最后热处理为台车炉快速加热淬火、电炉回火。调质工艺为:880℃油淬,560℃回火;最后热处理工艺为:950℃×6h喷冷淬火,510℃×80h回火。处理后放置了大约 5天,由于辊身硬度偏高(要求 57~62HS,实测 66~69HS),拟装炉做二次回火。在入炉约 2h炉温刚到达 280℃时,其中一件发生断裂,见图 1,图2。

图 1 断裂的支承辊Figure 1 The cracked backing roll

1 观察试验

1.1 断口观察

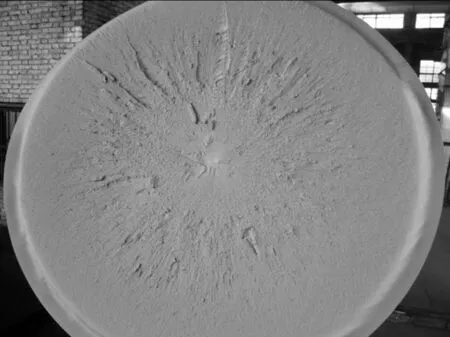

支承辊为横向脆性断裂,主断裂面基本在辊身纵向正中间;断口齐平,与轴线垂直。裂源在中心处;扩展区断口为结晶状,有明显放射状撕裂岭,面积较大;沿外圆瞬时破断区深约 100mm,为瓷状断口,应为最终热处理淬硬层。从主裂纹上可见二次裂纹(图 3,图 4)。

图 2 冒口侧的次生裂纹Figure 2 The secondary crack side the riser

图 3 支承辊主断裂面结晶状及瓷状断口Figure 3 The crystal and porcellaneous of main fracture surface

图 4 扩展区放射状撕裂岭背指向裂源Figure 4 The secondary tearing crack source point in the expanding rediatiform area

1.2 化学分析

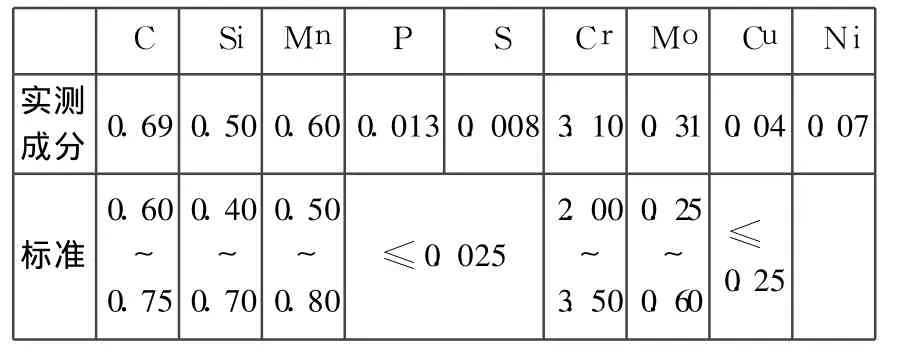

经直读光谱分析,化学成分见表 1。

1.3 高倍检测

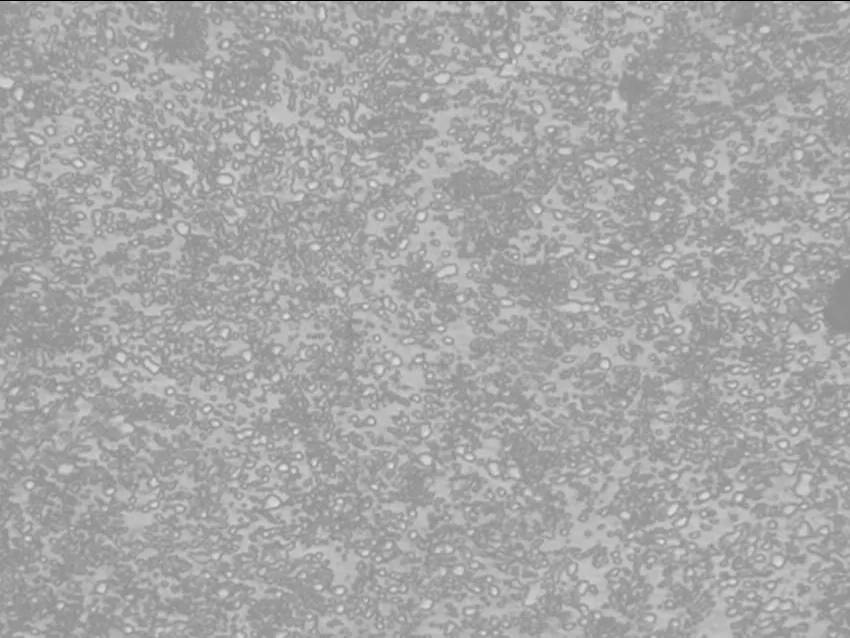

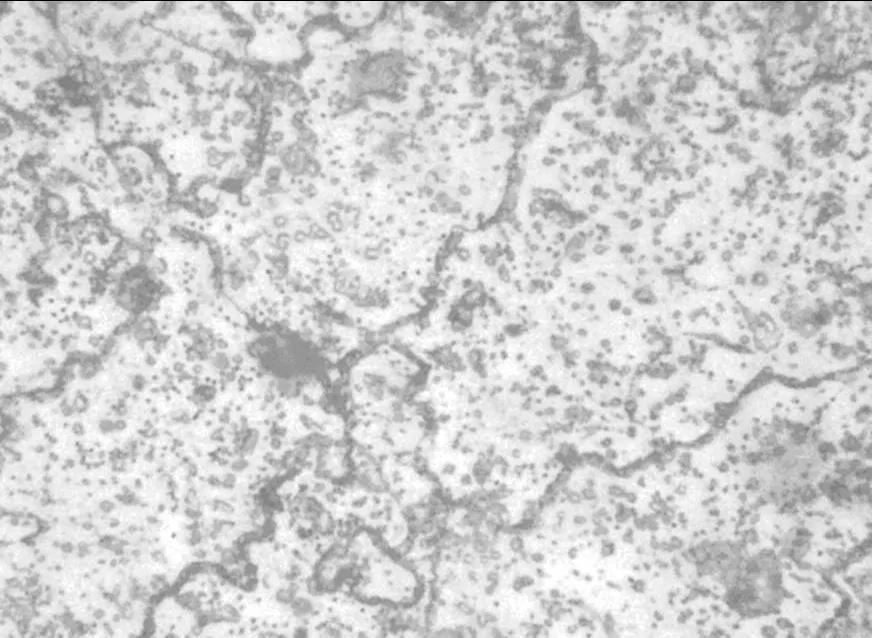

辊身基体高倍显微组织为回火索氏体 +碳化物(图 5);部分晶粒较为粗大(约为 7级),晶界有析出物(图 6,苦味酸腐蚀)。

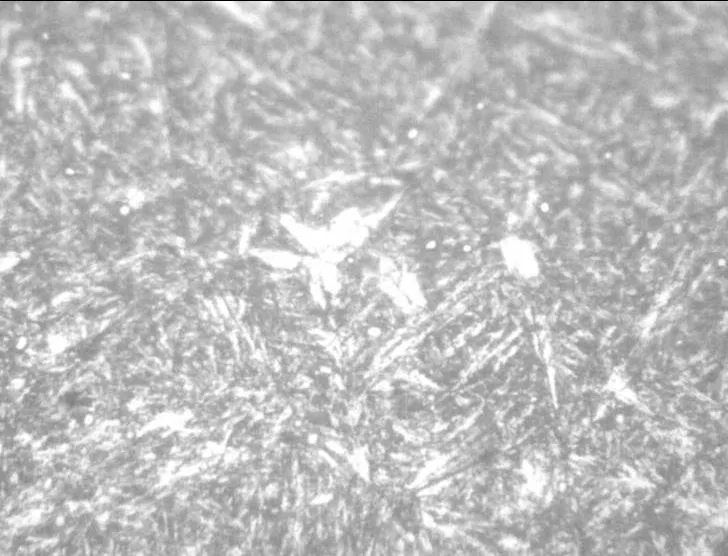

淬硬层显微组织为定向回火托氏体 +未溶碳化物 +少量残余奥氏体(见图 7,图 8)。

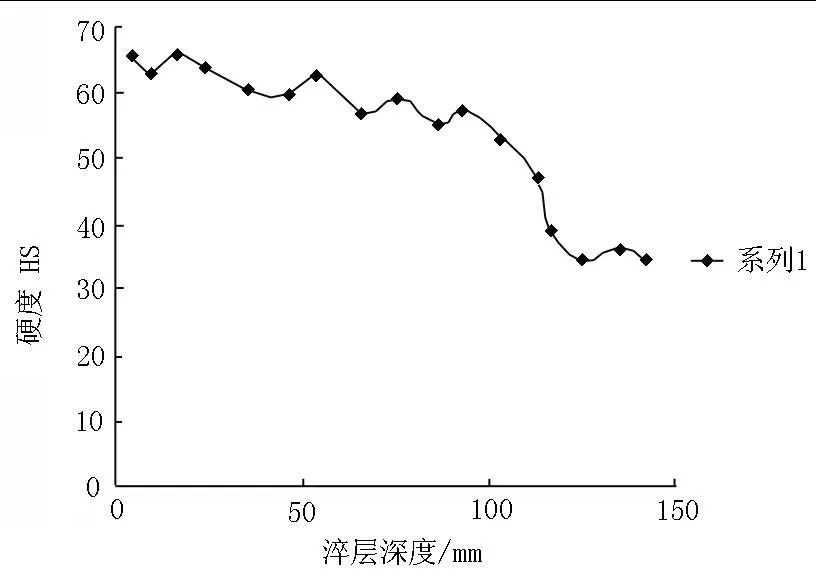

1.4 淬层硬度梯度

淬层硬度分布情况见关系曲线。

表 1 70Cr3Mo支撑辊化学成分 (质量分数,%)Table 1 The chemical composition of 70Cr3Mo backing rolls(mass fraction,%)

图 5 基体显微组织 750×Figure 5 The matrix microstructure

图 6 基体晶界存在析出物 2000×Figure 6 The educts in the matrix grain boundary

图 7 淬层组织(明显针状M形貌) 500×Figure 7 The quenching layer microstructure (evidence needle shaped M appearance)

图 8 淬层组织(各种M形态) 1000×Figure 8 The quenching layer microstructure (various M appearance)

图 9 硬度_距离关系曲线图Figure 9 The relation curve of hardness and distance of the quenching layer

2 讨论分析

2.1 热处理开裂

众所周知,热处理导致开裂有两种基本类型:热应力型和组织应力型。对于热处理轴类件而言,由单纯热应力或单纯组织应力所导致的开裂有不同之处,如:开裂发生时间不同(前者多在加热过程,后者多在冷却过程),断口方向不同(前者多为横向开裂,后者多为纵向开裂);二者也有相同之处,如:两种开裂都是首先从低温区(未及加热区或先行冷却区)裂起的,或者说,两种开裂的裂源都在低温区 (由于低熔点析出物在晶界析出所造成的热脆开裂除外)。这主要是因为,处在较高温度(≥500℃)下的材料对于一定大小的应力具有足够的协调能力,可以通过自身形变使应力得到松弛、变向或消溶;而温度较低的材料不具备这种协调能力,一旦这些应力在低温区超过材料许用应力值,开裂便告发生。

2.2 支承辊断裂的特点

从支承辊的断裂方向(横向断裂)似乎可以认为是热应力断裂。但是,从该辊断裂的时间看,发生于淬回火几天之后的二次回火开始 2h,当时炉内温度刚刚到达 280℃,工件内外温差不过200℃左右,完全不具备造成热应力断裂的条件;而从淬硬层的显微组织(表现为马氏体针状形态的定向托氏体 +未溶碳化物 +少量残余奥氏体),可以看出热处理组织应力在这里的重要作用。经过一次回火仍然显现出来的粗大马氏体形态的组织(定向托氏体)和少量残余奥氏体,表明最后热处理淬火温度偏高。恰恰是这些残余奥氏体,在一次回火后的长时间低温(冬季车间内温度应低于 10℃,时间超过 100h)放置过程中要发生转变,因而使辊身中心承受巨大的拉应力。这显然是残余奥氏体向马氏体转变体积膨大所引发的组织应力。这种工件在长期放置过程中由于组织应力所导致的开裂,就是一般所谓的“置裂”[1],亦称“时效开裂”。显而易见,该支承辊开裂是组织应力与热应力叠加两种应力共同作用的结果,而其中组织应力应当起主导作用。所以,这种置裂,其实质是组织应力导致的一种热应力型断裂。

2.3 显微组织

辊身基体较为粗大的晶粒以及晶界上明显的析出物,将会消弱基体强度,增加材料脆性,使工件更容易发生脆性断裂。尤其是晶界上明显的析出物,会破坏材料的连续性,使材料在一定的应力作用下,表现得更加脆弱,开裂的敏感性明显增大。淬硬层定向回火托氏体的粗大针状形貌明确反映着回火之前淬火马氏体的形态。不言而喻,如此粗大的针状马氏体会使材料脆性增加,易于发生开裂。同时,与粗大针状马氏体相伴而生的残余奥氏体,不仅影响淬火效果,使非马氏体相变产物增加,而且在以后的低温情况下会诱发意外的应力变化,引发变形或者开裂。当然,客观地讲,对于类似该支承辊这样的大型工件而言,材料内部存在某些冶金方面的原始缺陷,或者在热加工过程中由于工艺失当而产生某些后天缺陷,都是正常的、难免的,问题在于这些缺陷的量,及其严重程度。根据高倍检测结果,我们有理由确认,调质处理的缺陷为该辊开裂的发生奠定了基础,而最后热处理工艺的失当则启动了这一开裂。

2.4 淬硬层深度

对于各种轧辊(冷、热轧辊或支承辊),如何提高其淬硬层深度,历来是备受关注的热门话题之一。根据接触疲劳理论[2~3],低于一定淬层深度的轧辊(尤其是冷轧工作辊)不能上机使用;只有达到或超过(考虑磨削量)这个深度才能上机。但是,事情都有其两重性,轧辊淬硬层深度也是一把双刃剑。例如该支承辊的情况,按一般标准或规范[4]推论,此辊淬硬层深度达到 60mm即可满足使用要求。100mm的淬层深度理论上是好的,但必须是正常的热处理效果才行。该辊由于最后热处理加热温度偏高,淬火残余奥氏体量较大,后来在放置过程中发生马氏体转变,产生组织应力而导致开裂。在这种情况下,淬层深度越深,相应的组织应力也越大,也越容易发生开裂。

2.5 淬火温度与残余奥氏体量

对于中高碳合金钢而言,提高淬火温度将导致残余奥氏体量增多。资料[1]表明,对于一定的原始组织而言,提高奥氏体化温度或延长奥氏体化时间,将促使碳化物溶解、成分均匀和奥氏体晶粒长大,使奥氏体等温转变曲线右移,从而造成奥氏体稳定性增加,淬火之后残余奥氏体量增多。而这些残余奥氏体的转变或消除是较为困难的,通过一次回火根本不能完全消除,有时要经过多次回火甚至经过长时间低温处理,才可以做到基本转变或大部分消除。因此,大型高碳合金钢轴(辊)类锻件在最后热处理之后,如果工件表层保留一定量的残余奥氏体,在随后的长时间低温放置过程中,发生置裂的可能性将是相当大的。尤其是在热处理不当导致基体和淬层组织异常时更甚。同时,从热处理工艺方面讲,偏高的淬火加热温度会造成淬硬层针状马氏体粗大,也是导致轧辊类工件产生剥落的重要原因之一。

3 结论及建议

3.1 结论

(1)70Cr3Mo支承辊实为组织应力导致的热应力型断裂,属于“置裂”类型。断裂的直接原因是工件内部组织应力和二次回火热应力叠加的结果。

(2)产生断裂的主要原因是最后热处理加热温度偏高,淬层马氏体粗大而且保留较多残余奥氏体;残余奥氏体在放置过程中发生组织转变,心部巨大的组织拉应力导致开裂发生。

(3)调质处理造成机体晶粒较为粗大,部分晶界有析出物产生,这也是造成支承辊开裂的重要原因。

3.2 建议

(1)修订调质工艺,防止基体产生粗大晶粒和晶界析出物。

(2)最后热处理用异炉倒炉的“差温”加热法代替同炉快速加热法,以便收到更好的热处理效果。

(3)适当降低最后热处理淬火加热温度。淬火时适当预冷。

(4)采取两次回火,第一次回火可考虑空冷。

[1] 热处理手册,第二分册.北京:机械工业出版社,P2-479.

[2] 马鞍山钢铁设计院.中小型轧机设计与计算.北京:冶金工业出版社,P134.

[3] 仲复欣.大型重载齿轮的承载能力与材料和热处理.矿山机械.1986,09.

[4] GB/T13314-91.锻钢冷轧工作辊通用技术条件.

[5] 刘云旭.金属热处理原理.北京:冶金工业出版社,P181.