28Mn6钢锻件的生产试制

2010-09-26胡建成李开明张留元李玉明彭努渊

胡建成 李开明 张留元 李玉明 彭努渊

(中原特钢股份有限公司,河南454685)

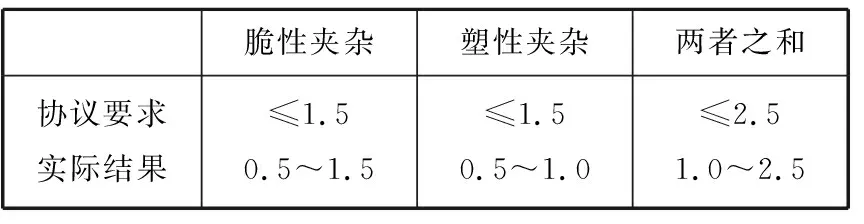

塑性夹杂是MnS和FeS及其共晶物(FeS.MnS),主要是以MnS的形式存在,来源于钢中的硫,要减少其含量,必须降低钢中的[S];脆性夹杂主要是指那些在加工时不变形,但沿加工方向破裂成串的夹杂物,主要是以氧化物为主体的夹杂物,它的含量多少和钢中氧含量有密切关系,即当[O]高时,则钢中氧化物夹杂量也相应的增加。在前期的试制过程中,由于没有引起足够的重视,导致夹杂物中的塑性夹杂严重超标。经过认真对比分析,在后期的试制过程中,重点在提高钢液纯净度。精炼过程结束后,采用喂Ca-Si丝进行终脱氧,以进一步改变夹杂物形态。全程吹氩,并给以足够的真空脱气时间,最大限度去除钢液中气体及非金属夹杂物,采用氩气保护浇注,减少钢液的二次污染。通过适当调整锻造工艺,以改善夹杂物的形态、大小和分布,从而达到降低塑性夹杂物级别的目的。

1 28Mn6辊子锻件技术要求

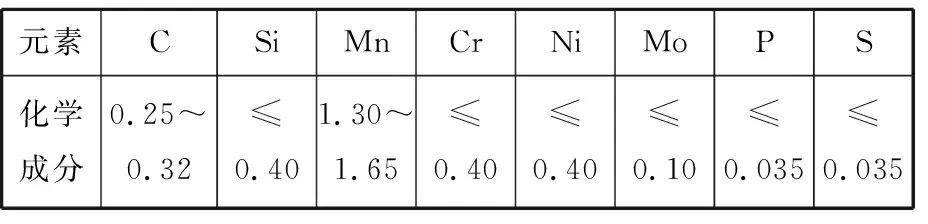

1.1 28Mn6钢化学成分要求见表1。

表1 28Mn6钢化学成分(质量分数,%)Table 1 The chemical composition for 28Mn6 steel (mass fraction, %)

1.2 塑性夹杂≤1.5级,脆性夹杂≤1.5级,塑性夹杂+脆性夹杂≤2.5级。

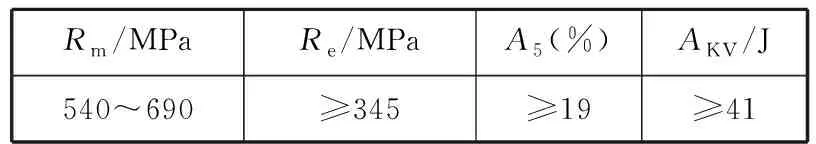

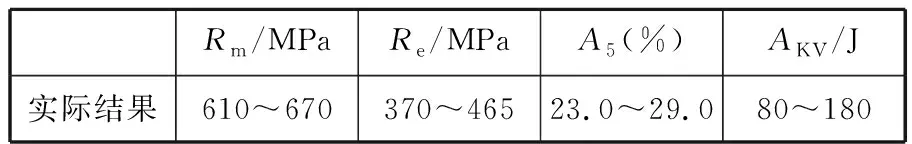

1.3 28Mn6钢力学性能要求见表2。

表2 28Mn6钢力学性能Table 2 The mechanical properties for 28Mn6 steel forgings

1.4 无损检测:粗加后按SEP1921-2组标准进行超声波探伤。

2 生产试制方案

根据产品特性及我公司设备特点,最终确定产品的试制方案如下:

2.1 试制工艺路线:EBT电弧炉冶炼、LF加热还原、VD真空精炼、铸锭→加热、锻造、锻坯正火+回火→粗车外圆、磁探→检测、超声波探伤→验收。

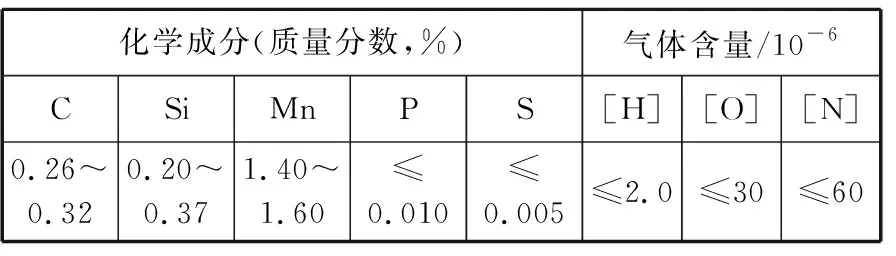

2.2 制定28Mn6钢内控化学成分,气体含量尽可能低,具体要求见表3。

2.3 采用油压机镦粗、拨长、精锻机成形,锻后采用正火+回火工艺。

表3 28Mn6钢化学成分和气体含量Table 3 The chemical composition and gas content for 28Mn6 steel

3 产品试制

3.1 炼钢

3.1.1 配料时配入15%~20%的直接还原铁,可以有效稀释废钢中的Cu及Pb、As、Sn、Sb、Bi五害元素含量。中原特钢从1996年开始使用北京密云冶金矿山公司生产的直接还原铁,效果良好,钢中低熔点元素含量总和≤0.030%。

3.1.2 氧化时规定起始氧化温度、脱碳量、脱碳速度,最大限度去除钢中的气体和夹杂物,电炉出钢前采用留钢留渣操作,最大限度去除钢中[P]。

3.1.3 电炉出钢前包中加入复合脱氧剂进行沉淀脱氧,可有效去除Al2O3和SiO2等非金属夹杂物,降低钢中的氧含量,加入造渣材料和高效脱硫剂,最大限度去除钢中的硫,并为钢包炉脱硫创造有利条件。

3.1.4 精炼包到位,吹氩喂铝丝进一步脱氧,使前期产生的氧化物夹杂有充分的上浮时间。加入适量铝粒和电石,快速降低渣中的氧含量。保持白渣使钢中氧化铁含量处于低水平,以利于钢水中的氧向渣中扩散,起到很好的脱氧作用。

盗墓贼要是抛下骸骨就跑,官兵未必能追上,可墓穴里还有一根似乎是胳膊的尸骨,他舍不得,又去捡,等他把尸骨拿到手,官兵已围了上来。

3.1.5 根据LF钢包炉和VD罐不同阶段氩气流量调整不同的吹氩工艺参数,钢包炉底吹氩精炼为脱硫创造了良好的还原气氛,同时搅动的钢液和脱气沸腾过程强化了钢渣界面间的脱硫反应,使非金属夹杂进一步上浮,并充分均匀钢液成分和温度。

3.1.6 真空脱气充分,在≤66.7 Pa下保持时间≥15 min,最大限度去除钢液中气体及非金属夹杂物。

3.1.7 精炼过程结束后,采用喂Ca-Si丝终脱氧,进一步改变夹杂物形态,并控制残Al≤0.020%。

3.1.8 采用氩气保护浇注,减少钢液的二次污染,并适当延长钢锭浇注中的补缩时间,保证钢锭内部质量。

3.1.9 及时热送,降低钢锭表面产生裂纹的机率,为锻造奠定良好基础。

3.2 锻造

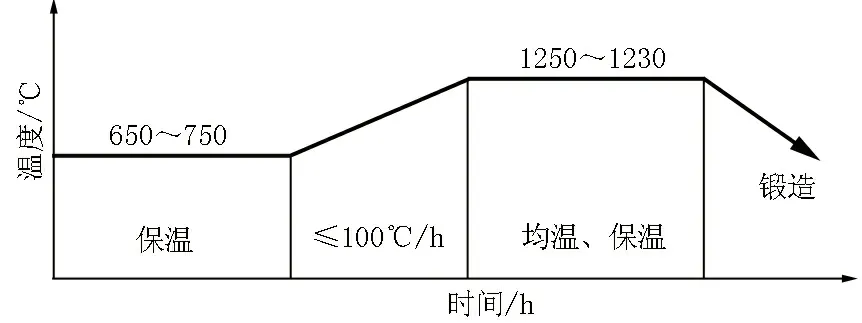

图1 28Mn6钢锻造加热曲线Figure 1 The forging heating curve for 28Mn6 steel

3.2.2 辊子锻件力学性能要求高,钢锭先在22 MN油压机上镦粗开坯,目的是为了有效锻合钢锭内部缺陷,准确控制送进量和压下量,确保夹杂物最大限度的变形;锻造时要严格控制炉温、始锻锻温度、终锻温度,防止锻后晶粒二次长大。

3.2.3 拨长后返回加热炉加热,精锻机直接锻打成形,精锻机成形的最大特点是在四个锤头垂直方向的交变受力,锻坯均匀变形,纵、横向性能差异较小,综合性能较高,能够满足产品质量的要求。同时,锻坯表面质量良好,可有效降低加工余量,提高锻件综合利用率。

3.2.4 28Mn6钢锻后热处理工艺曲线如图2。

3.3 机加工和超声波探伤

粗加工后表面粗糙度达3.2 μm,然后进行超声波探伤。

4 试制结果

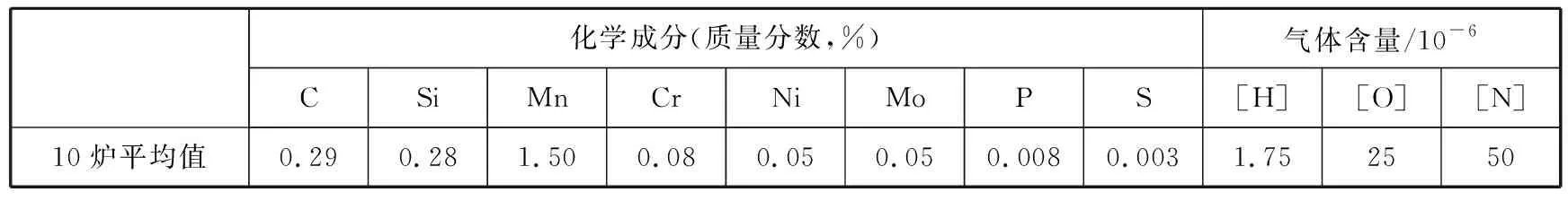

4.1 28Mn6钢化学成分及气体含量检验结果见表4。

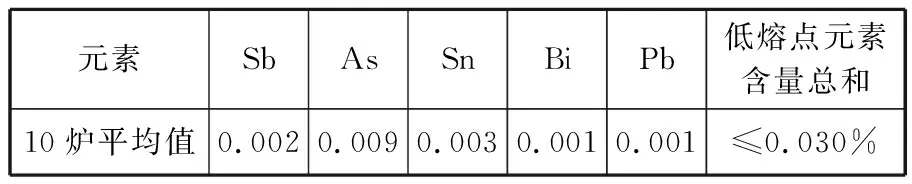

4.2 28Mn6钢中低熔点元素检验结果见表5。

4.3 28Mn6钢非金属夹杂物级别检验结果见表6。

图2 28Mn6钢锻后热处理工艺曲线图Figure 2 The heat treatment curve after forging of 28Mn6 steel

化学成分(质量分数,%)气体含量/10-6CSiMnCrNiMoPS[H][O][N]10炉平均值0.290.281.500.080.050.050.0080.0031.752550

表5 28Mn6钢低熔点元素检验结果(质量分数,%)Table 5 The examined results for the low melting point elements of 28Mn6 steel(mass fraction,%)

表6 28Mn6钢非金属夹杂物级别检验结果Table 6 The testing results for the nonmetallic inclusions of 28Mn6 steel

表7 28Mn6钢力学性能检验结果Table 7 The testing results for the mechanical properties of 28Mn6 steel

4.4 28Mn6钢力学性能检验结果见表7。

4.5 粗加工后超声波探伤全部符合标准要求。

5 结论

5.1 配入15%~20%的直接还原铁可以有效稀释废钢中五害元素含量;采用喂Ca-Si丝进行终脱氧,进一步改变夹杂物形态;氩气保护浇注,可以减少钢液的二次污染。

5.2 采用油压机-精锻机联锻和正火+回火的试制方案,可有效保证锻件冶金质量,使得该钢非金属夹杂物合格率达到100%以上。

[1] 森井廉著.朱果灵译.电弧炉炼钢法.北京:冶金工业出版社,2006.

[2] 张鉴.炉外精炼的理论与实践.北京:冶金工业出版社,1993.

[3] 康大韬,等.大型锻件材料及热处理.北京:龙门书局出版社,1998.