Ni-P镀层三价铬钝化膜的组成与腐蚀行为及成膜过程

2010-12-14穆松林李文芳

穆松林,李 宁,李文芳,杜 军

(1.华南理工大学材料科学与工程学院,广东 广州 510640;2.哈尔滨工业大学应用化学系,黑龙江 哈尔滨 150001)

Ni-P镀层三价铬钝化膜的组成与腐蚀行为及成膜过程

穆松林1,李 宁2,李文芳1,杜 军1

(1.华南理工大学材料科学与工程学院,广东 广州 510640;2.哈尔滨工业大学应用化学系,黑龙江 哈尔滨 150001)

为控制环境污染,本文采用新开发的三价铬钝化工艺替代传统的六价铬工艺,在化学镀镍层表面得到一种超薄钝化膜.电化学测试与硝酸点滴实验表明该钝化膜可明显提高镀层的耐蚀性.X射线光电子能谱(XPS)分析表明钝化膜由C,O,Cr,Ni,N以及P元素组成,膜层中Cr元素以Cr2O3和Cr(OH)3的形式存在.并根据XPS结果对钝化膜的成膜过程进行了简要分析.

化学镀镍层;三价铬钝化;腐蚀特性;XPS分析

因化学镀Ni-P镀层具有致密光洁、耐磨耐蚀以及电磁屏蔽等优异的综合性能[1-3],在航空航天、石油、化工、国防、能源等领域得到广泛的应用[4-6].但由于金属Ni易于吸附空气中的氧而导致镀层氧化变色或镀层色泽变暗,不仅影响镀层外观,同时还会严重影响其焊接性能.因此有必要对镀层进行钝化处理以达到更好的保护效果.工业大生产中,许多生产厂家对化学镀镍层处理均采用六价铬钝化,但由于六价铬对环境以及人体的毒害,Ro HS指令已限制了Cr6+的使用[7].同时出于节能减排,低碳环保的目的,人们正致力于寻求其它不含Cr6+的钝化处理工艺.

钢铁基体上的化学镀镍层属于阴极保护型镀层,镀层稳定性较好,加之镀层在酸性条件下容易发黑变色,因此不易实现钝化.经过较长时间的研究摸索,采用一种三价铬钝化工艺,可在镀层表面获得一种超薄钝化膜,该膜层能大大提高镀层耐蚀性,同时不改变镀层的外观.本文主要对该钝化膜的耐蚀性与组成进行了探讨.

1 实验方法

1.1 钝化试片的制备

低碳钢板(A3)裁切为20 mm×50 mm×0.5 mm规格试片,试片经如下流程制得钝化试样:除油→水洗→除锈→水洗→活化→水洗→化学镀镍→水洗→钝化→水洗→热风吹干→干燥.

除油工艺:采用YB-5常温清洗剂(上海正益精细化工有限公司)100 g/L,室温浸洗20 min,每5 min翻洗一次.

酸洗除锈:酸洗液为10%H2SO4与10%HCl的混合溶液,常温清洗至锈斑除尽为止.

活化条件:10%HCl溶液,常温活化30~50 s.

镀镍方法:采用商用中磷化学镀镍液(欧恩吉(苏州)特殊化学有限公司)施镀,工艺条件:p H=4.75~4.82,T=(88±2)℃,t=40 min.Ni-P镀层厚度可达14μm以上,以保证镀层孔隙率为零.

钝化处理:所用钝化液主要组成硝酸铬10.0 g/L;柠檬酸钠5.0 g/L;间硝基苯磺酸钠10.0 g/L;络合剂4.0 g/L.T=(60±2)℃;t=10 min.

干燥条件:120℃烘2 h,自然冷却.

实验中所用化学试剂均为分析纯,配制溶液均使用蒸馏水.

1.2 钝化膜组成与腐蚀特性测试

1.2.1 腐蚀特性测试

对钝化膜的耐硝酸氧化性进行了测试,测试使用的测试液为体积比1∶1的硝酸溶液.测试时,将测试液滴于钝化膜表面,同时计时,待钝化膜表面发黑即停止计时,以录的时间长短来考察钝化膜耐硝酸氧化的性能.

使用CHI-660B电化学工作站对试片进行了电化学测试.采用三电极体系,测试面积为0.785 cm2,研究电极为三价铬钝化试片,辅助电极为1 cm×1 cm的铂片,参比电极为饱和甘汞电极,电解质溶液为质量分数3.5%(p H6.8)的NaCl溶液.主要测试了Tafel极化曲线.测试的电压范围为±250 m V(相对于开路电压),扫描速度为1 m V/s.

在腐蚀特性研究过程中,为便于比较也对六价铬钝化膜也进行了对比研究.

1.2.2 XPS分析

使用美国物理电子公司生产的PHI 5700 ESCA型Sigma Probe X光电子能谱仪分析试片表面钝化膜的元素组成.X射线能量为1486.6 e V,分析室真空度为3.0×10-7Pa;宽程扫描(0~1350 eV)的通过能为:187.85 e V;精细扫描的通过能为:29.35 e V.样品的溅射使用Ar+离子枪,Ar+束对钝化膜的溅射速率经SiO2标样校正为2 nm/min,溅射面积为:4 mm×4 mm,溅射面积上的总电流大小为1μA.检测结果中的C1s峰用于图谱校正,并取C1s键能284.4 e V 为标准值[8].

2 结果与讨论

2.1 钝化膜的腐蚀性能

2.1.1 耐硝酸氧化特性

对钝化膜的耐硝酸腐蚀性进行了测试,不同膜层硝酸点滴测试结果见表1.

表1 不同表面耐硝酸测试结果

由测试结果可见,经三价铬钝化工艺处理后的Ni-P镀层,耐酸性得到明显的提高,平均可比空白提高一个数量级,但与六价铬钝化的镀层相比还有较大差距.这可能是由于两种钝化膜的组成存在差异导致,或者由于两种膜层的厚度不同也可能造成上述耐硝酸能力的巨大差异.

2.1.2 tafel极化曲线分析

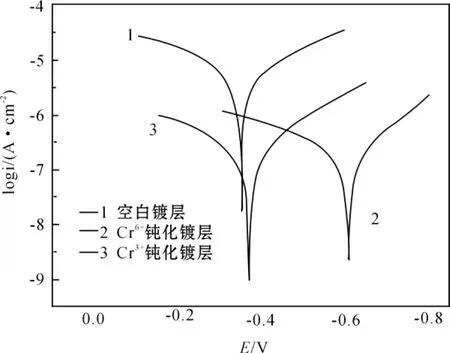

在3.5%NaCl溶液中对空白试片、三价铬钝化以及六价铬钝化试片进行了Tafel测试,以检测膜层耐Cl-的腐蚀特性,结果如图1所示.

图1 三价铬钝化与六价铬钝化以及空白Ni-P镀层在3.5%NaCl溶液中的Tafel曲线

由图1可见,钝化处理后试片的腐蚀电流明显低于未钝化试片的腐蚀电流,而六价铬钝化试片较三价铬略微低些.通常而言如果采用六价铬处理锌(镀层),则处理后的腐蚀电位会正移[9],而化学镀Ni-P经钝化处理后均是负移,但六价负移大约250 m V,而三价铬处理的试片的负移量极其不明显.根据Tafel曲线计算了各个试片在测试条件下的腐蚀电流(icorr),腐蚀电位(Ecorr),以及极化电阻(Rp)列于表2.

表2 空白Ni-P试片与钝化试片腐蚀电位(E corr),腐蚀电流(i corr)以及极化电阻(R p)

由计算数据可见,钝化处理后试片的腐蚀电流均很低,二者在数值上非常接近,这可能说明两种钝化膜耐3.5%NaCl腐蚀的性能比较接近.但硝酸点滴实验表明二者对耐硝酸氧化能力有很大的区别,这可能是由于NaCl溶液与硝酸溶液对钝化膜的腐蚀机理不同而导致的.

2.2 钝化膜的组成研究

2.2.1 元素组成

图2中曲线a,b,c为化学镀Ni-P镀层表面三价铬钝化膜在不同检测角时进行的宽程扫描XPS图谱,而曲线d,e为检测角45°时,经Ar离子溅射不同时间后的扫描图谱.不同检测角,以及不同溅射时间表面上各元素含量由XPS测试仪器自带计算软件计算得出,结果见表3.由结果可知,三价铬钝化试片表面含有大量的C元素,极高的C含量可能来源于两个方面.第一,试片制备过程长时间暴露于环境中,因此表面吸附了游离C.第二,钝化液中含有芳香族化合物,该化合物可能参与了钝化膜的形成.未经溅射的不同检测角(即15°、30°和45°)的计算结果显示,C元素含量随检测角的增加而急剧降低说明膜层中的C元素主要富集在膜层的最外层,这也从另一角度证明了表层大量的C有部分来源于吸附的C元素.

图2 三价铬钝化膜不同检测角XPS谱图(a)15°;(b)30°;(c)45°;(d)45°(Ar+溅射30s);(e)45°(Ar+溅射60s)

表3 化学镀镍层三价铬钝化膜元素分析

为去除污染元素的干扰,对三价铬钝化后的Ni-P试片进行Ar离子溅射处理,分别溅射30 s和6 0 s后,在检测角45°条件下进行检测,如图3d(溅射30 s),3e(溅射60 s)所示.溅射处理去除了污染元素Cl,表面上可检测到C,O,Cr,Ni,P以及 N等6种元素.比较表3中,45°检测角的结果,可发现随着溅射时间增加,Cr,Ni,P元素含量上升,而C,O,N含量随溅射时间而降低.这说明Cr,Ni,P含量随膜层深度而增加,而C,O,N含量随膜层深度而降低.就Cr与O两元素来说,溅射30 s与溅射60 s的两表面上两种元素含量无明显的差异,因此60 s溅射后的表面的元素组成可作为钝化膜组成.

虽然经60 s溅射后,C,O,Cr,N等元素的变化不大,但Ni/P的变化幅度却比较明显,表明60 s的溅射可能已接近钝化膜的底部.根据Ar+离子对样品的溅射速率约为2nm/min,因此估算钝化膜厚度为2~5 nm.

2.2.2 钝化膜中Cr元素化合态分析

图3a为化学镀Ni-P层三价铬钝化膜中检测到的Cr元素的Cr2p精细XPS图谱.通过研究Zhang等人[10]的研究结果,可以推断镀镍层三价铬钝化膜中的Cr元素以Cr3+的形式存在.为进一步分析Cr元素的存在形式,使用XPS分析软件XPSpeak对Cr2p进行了拟合分析,结果如图3b所示.

图3 钝化膜中Cr元素精细XPS图谱(a)化学镀镍层三价铬钝化膜中的Cr2p;(b)三价铬钝化膜中的Cr2p的拟合

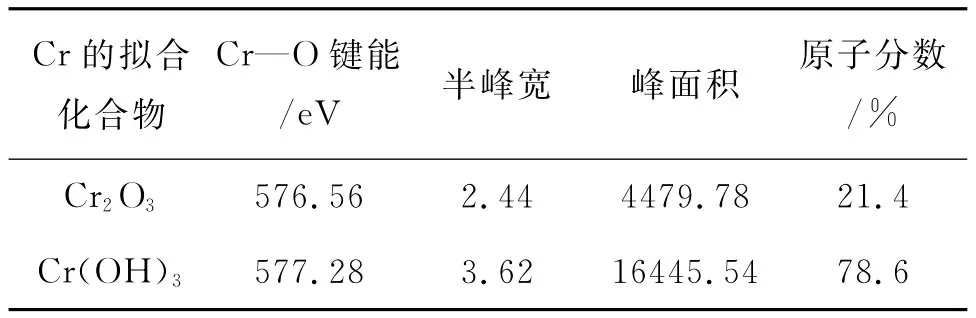

拟合曲线在576.56 e V处的峰反映的是Cr2O3中Cr—O键的键能值,而577.28 e V处的峰为Cr(OH)3的 Cr—O 键能值[11-12].根据拟合结果中Cr2O3与Cr(OH)3两种化合物峰面积,可计算出二者占总的Cr元素的百分含量(原子百分比).由计算可知,钝化膜中21.4%的Cr元素以Cr2O3形式存在,Cr(OH)3占78.6%.详细的拟合结果见表4.

表4 三价铬钝化膜中Cr元素拟合结果

2.3 三价铬钝化膜的成膜探讨

由上述对三价铬钝化膜的XPS分析可知,钝化膜中检测到的元素较多,钝化过程涉及到的反应可能极为复杂,且因为膜层非常的薄,导致分析方法有限,因此对于三价铬钝化膜的成膜过程仅根据上述XPS检测结果做了简单分析.

2.3.1 间硝基苯磺酸钠在成膜过程的作用

因为在XPS检测结果中,可检测到大量的C元素以及一定量的N元素,因此,可推知钝化液中的芳香族化合物间硝基苯磺酸钠参与了成膜.

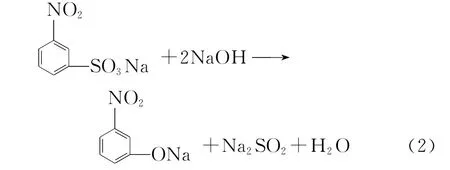

由于三价铬钝化体系为碱性体系,体系中含有NaOH,而我们知道苯磺酸钠在碱性体系下将发生如下反应[13]:

应注意到间硝基苯磺酸钠的苯环上,在磺酸钠的间位上还接有一个硝基(—NO2),但硝基为强的吸电子基团,在苯环上是一个间位定位基,可促使反应在间位进行.因此该基团的存在实际上有利于间硝基苯磺酸钠发生与(1)式相同的反应,即:

间硝基苯酚钠在碱性溶液中离解出硝基苯酚离子NO2C6H4O-,即在O原子上有一对孤对电子,根据Bentiss等人[14]的理论,对含有π电子云以及未成对电子的缓蚀剂,其分子中的这些电子可与Ni的d轨道形成共价键,而(化学)吸附在金属表面形成具有保护性的膜层.据此,硝基酚O原子上的孤对电子以配位键的形式与Ni-P镀层中的Ni原子形成一层化学吸附膜,即如图4所示的吸附膜.

图4 硝基苯酚在Ni-P镀层上吸附的示意图

2.3.2 Cr化合物的成膜分析

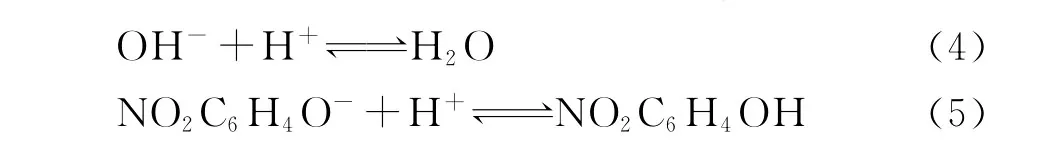

三价铬离子的氢氧化物为两性化合物,可发生如下的平衡移动:

当Ni-P镀层浸入钝化液中,在镀层表面发生图4所示的吸附过程,从而导致式(5)中的硝基苯酚离子(NO2C6H4O-)的浓度下降,平衡左移.即,由于NO2C6H4O-与镀层中的Ni发生化学吸附而使得镀层附近的液层中H+浓度上升,进而使反应(4)所示的平衡向右移动,OH-浓度下降,原来稳定的Cr(OH)4-开始生成 Cr(OH)3并沉积到 Ni-P镀层上.

由上述分析可知,Cr(OH)3的沉积是由苯酚离子(NO2C6H4O-)的吸附而引起的,即依赖于NO2C6H4O-的吸附行为,要先有NO2C6H4O-的吸附才会导致Cr(OH)3的沉积,而一旦NO2C6H4O-开始吸附,此带有苯环的大分子将占据较大的镀层面,因此Cr(OH)3仅能在吸附的硝基苯酚的空隙间沉积,这可能也是导致膜层中Cr含量很低的原因之一.

即在碱性较强的溶液中Cr3+可以Cr(OH)4-的形式稳定存在,但一旦溶液中OH-离子浓度有所下降,则开始形成Cr(OH)3沉淀.

三价铬体系操作工艺条件为碱性,p H=11.0左右,钝化液碱性较强,此时钝化液中的Cr3+可稳定存在.应注意到体系中存在的两个平衡过程:

3 结 论

通过化学镀镍层的三价铬钝化处理,可得到厚度约为2~5 nm的钝化膜.钝化膜的存在使得试片在3.5%NaCl溶液中的腐蚀电流下降了一个数量级,提高了镀层的耐腐蚀性能.钝化膜由C,O,Ni,P,Cr,N等元素组成,膜中Cr元素化合价为三价,无六价铬形式存在.拟合显示,Cr元素主要以Cr2O3和Cr(OH)3的化合态形式存在,其原子分数分别占Cr元素的21.4%与78.6%.钝化膜的成膜可能由硝基酚离子的吸附而引发,并随着吸附进行镀层附近 OH-浓度降低,导致Cr(OH)4-生成Cr(OH)3并沉积到Ni-P镀层上形成钝化膜.

[1]LONYUK B,APACHITEI I,DUSZCZYK J.Effect of high-phosphorus electroless nickel coating on fatigue life of Al-Cu-Mg-Fe-Ni alloy[J].Scripta Materialia,2007(8):783-786.

[2]LIU Y M,SUNG Y,PU N W,et al.Electroless deposition of nickel-phosphorous nano-dots for low-temperature crystallization of amorphous silicon[J].Thin Solid Films,2008,517(2):727-730.

[3]张轲,刘道新.FS-1化学镀 Ni-P镀层的性能研究[J].腐蚀科学与防护技术,2002,14(6):346-349.

[4]贾韦,宣天鹏.化学镀镍在微电子领域的应用及发展前景[J].稀有金属快报,2007,26(3):1-6.

[5]GU C D,LIAN J S,LI G Y,et al.High corrosion-resistant Ni-P/Ni/Ni-P multilayer coatings on steel[J].Surface and Coatings Technology,2005,197(1):61-67.

[6]LIAN J S,LI G Y,NIU L Y,et al.Electroless Ni-P deposition plus zinc phosphate coating on AZ91D magnesium alloy[J].Surface and Coatings Technology,2006,200(20-21):5956-5962.

[7]陈伟.限制使用有毒有害物质(Ro HS)认证[J].电视技术,2005(12):86-88.

[8]LI H,LI H X,DAI W L,et al.XPS studies on surface electronic characteristics of Ni-B and Ni-P amorphous alloy and its correlation to their catalytic properties[J].Applied Surface Science,1999,152(1-2):25-34.

[9]LONG Z L,ZHOU Y C,Xiao L.Characterization of black chromate conversion coating on the electrodeposited zinc-iron alloy[J].Appl Surf Sci,2003,218(1-4):124-37.

[10]ZHANG X,VAN DEN B C,SLOOF W G,et al.Comparison of the morphology and corrosion performance of Cr(VI)-and Cr(III)-based conversion coatings on zinc[J].Surface and Coatings Technology,2005,199(1):92-104.

[11]RAMANAUSKAS R,GUDAVICIUTEA L,DIAZBALLOTEB L,et al.Corrosion behaviour of chromated Zn and Zn alloy electrodeposits[J].Surface and Coatings Technology,2001,140(2):109-115.

[12]HUGHES A E,TAYLOR R J,HINTON B R W.Chromate conversion coatings on 2024 Al alloy[J].Surface and interface analysis,1997,25(4):223-234.

[13]郝素娥.精细有机合成单元反应与合成设计[M].哈尔滨:哈尔滨工业大学出版社,1998:229.

[14]LEBRINI M,BENTISS F,CHIHIB N E,et al.Polyphosphate derivatives of guanidine and urea copolymer:inhibiting corrosion effect of armco iron in acid solution and antibacterial activity[J].Corros Sci,2008,50:2914-2918.

Composition,corrosion behaviors and formation process of trivalent chromate ultrathin passive film on electroless Ni-P coating

MU Song-lin1,LI Ning2,LI Wen-fang1,DU Jun1

(1.school of Material Science and Engineering,South China University of Technology,Guangzhou 510640,China;2.Department of Applied Chemistry,Harbin Institute of Technology,Harbin 150001,China)

To control environment pollution,a new developed Cr3+method was used to replace the traditional Cr6+method to treat electroless Ni-P coating.And by this new method,an ultrathin chromate passive film was obtained on electroless Ni-P coating.Electrochemical test and nitric acid exposure test showed that the passivation treatment obviously improved the corrosion properties of Ni-P coating.X-ray photoelectron spectroscopy(XPS)indicated that the passive film comprised C,O,Cr,Ni,N and P,the high-resolution XPS analysis for Cr2p illustrated the Cr in passive film was in the form of Cr2O3and Cr(OH)3.Based on the XPS result,the forming process of passive film was briefly analyzed.

electroless Ni-P coating;trivalent chromate method;corrosion properties;XPS analysis

TQ153

A

1673-9981(2010)04-0582-06

2010-10-29

穆松林(1976—),男,四川乐山人,讲师,博士.