用递变进料工艺制备水性纸塑复膜胶的应用研究

2010-12-14林汉昭叶家灿

杨 斌,林汉昭,叶家灿

(广州化工研究设计院,广东 广州 510430)

用递变进料工艺制备水性纸塑复膜胶的应用研究

杨 斌,林汉昭,叶家灿

(广州化工研究设计院,广东 广州 510430)

以丙烯酸酯为原材料,通过“粒子设计”,采用递变进料乳液聚合工艺合成丙烯酸酯乳液胶粘剂,主要用于纸塑复膜,并研究了这种工艺对乳液性能的影响.实验结果表明,递变进料工艺要优于常规的乳液聚合工艺.

粒子设计;递变进料;纸塑;水性复膜胶

目前,发展"低碳经济"已成为世界各国的共识,也已成为中国的基本国策.对我国所有企业而言,国家提出了应对气候变化、具有约束力的碳减排指标,给企业增加了环境保护、节能减排的压力;国外一些国家在其国内征收碳排放税,甚至用低碳名义征收“碳关税”,形成新的绿色贸易壁垒.这些都为企业带来了前所未有的挑战,促使企业向着低碳的方向发展.对包装行业而言,绿色包装是碳减排的主要途径.近几年,复膜胶在印刷包装行业得到广泛应用和迅速发展,目前复膜用的胶粘剂主要是溶剂型胶,其存在成本高、易燃烧、毒性大、污染严重等缺点[1].在人们环保意识不断提高、国内外环保政策趋严的双重推动下,水性复膜胶发展迅速,逐渐替代油性产品市场份额,并呈现加速替代趋势.水性复膜胶的出现和快速发展,与包装行业向绿色包装发展紧密关联,对其向低碳发展具有巨大的促进作用.

本文主要介绍用“递变进料”工艺制备水性纸塑复膜胶的应用研究.纸塑复膜即利用胶粘剂在纸质印刷品表面复合一层聚丙烯或聚酯薄膜,从而使印刷品表面光亮平滑,增强美观,提高耐折耐磨性,同时还起到防水、防污等作用.

1 实验部分

1.1 原 料

苯乙烯、丙烯酸丁酯、丙烯酸、交联剂、乳化剂、十二硫醇、过硫酸胺、碳酸氢纳、氨水、流平剂、消泡剂,它们均为工业级.

1.2 主要设备和仪器

电热恒温干燥箱、ES2000电子天平、JB50-D增力电动搅拌机、ZC-18Q 超级恒温水(油)槽、NDJ-1旋转式粘度计.

1.3 聚合工艺

在装有搅拌器的烧瓶中加入定量的去离子水、乳化剂,然后高速搅拌并不断滴加丙烯酸酯混和单体,制备预乳液.按配方设计,共制备得到A和B两份预乳液,待用.

在装有搅拌器、温度计、回流冷凝管和滴液漏斗的四口烧瓶内,按配方量加入乳化剂、缓冲计、引发剂剂和一定量的去离子水,水浴加热,通入氮气保护,搅拌,慢慢升温到80℃并保持恒温,用“递变进料”工艺分别滴加A和B两份预乳液及引发剂,在2 h内滴加完毕,滴加完后,在85℃下继续反应1.5 h,降温至50℃ 以下,用氨水中和,再加入流平剂、消泡剂,搅拌均匀后,过滤出料.

1.4 乳液性能测试

按GB/T 11175中的5.3规定测定PH值,按GB/T 11175中的5.4规定进行粘度测定,按GB/T 11175中的5.2规定进行固含量测定.

2 结果和讨论

2.1 递变进料聚合工艺中乳化剂的研究

在乳液聚合中乳化剂是最重要的,乳化剂的种类和用量将直接影响聚合反应的稳定性和速度,最终影响聚合物性能.乳化剂的种类繁多,不同类型的乳液聚合对所需的乳化剂的要求也有所不同.

乳化剂用量直接影响乳液聚合过程的稳定性.乳化剂用量太小,反应不够稳定,容易产生凝聚物;乳化剂用量太高,虽然反应稳定性提高,凝聚物生成量减少,但乳液作为胶粘剂使用的时候,乳化剂分子会发生迁移,在粘接面形成一层低分子的弱界面,使粘接强度下降.乳液在聚合的各个阶段中对乳化剂的用量需求是有所区别的,一般是反应前期和后期需求比较少,反应中期需求量最多.一般的聚合工艺无法在乳液聚合的各个阶段对乳化剂的使用量进行合理的分配,很难充分发挥乳化剂的效果,“递变进料”工艺能控制乳液聚合各个阶段的乳化剂的用量,充分发挥乳化剂的效果,能大大降低乳化剂的使用量.我们在实验室利用此工艺可以将乳化剂的用量控制在1%以下(按单体量计),并得到稳定性和性能良好的乳液.

2.2 递变进料聚合工艺中功能性单体的研究

在制备乳液聚合物时,加入功能性单体能改善聚合物的粘附性、内聚强度和机械性能,提高乳液的储存稳定性和机械稳定性等.同乳化剂一样,常规的乳液聚合工艺并不能很好地在聚合过程中对功能性单体进行合理的分配.功能性单体分别在聚合过程的前期、中期、后期加入,对乳液性能造成的影响是有差异的.因此,应根据实际的需要,在乳液聚合过程的各个阶段,合理控制功能性单体的种类和用量,以得到性能更好的乳液聚合物.“递变进料”乳液聚合工艺可以很好的实现这个目的.

2.3 递变进料聚合工艺对乳液胶粘剂性能的影响

要想得到预期的、性能优异的水性胶粘剂,除了从原材料入手外,还可以从合成工艺、反应条件等方面入手,用不同于常规乳液聚合的聚合工艺和反应条件等,有意识有目的地制备出具有某种特定结果形态的乳胶粒,来赋予乳液聚合物以优异的性能和特殊的功能,以得到比常规乳液性能更好的乳液.

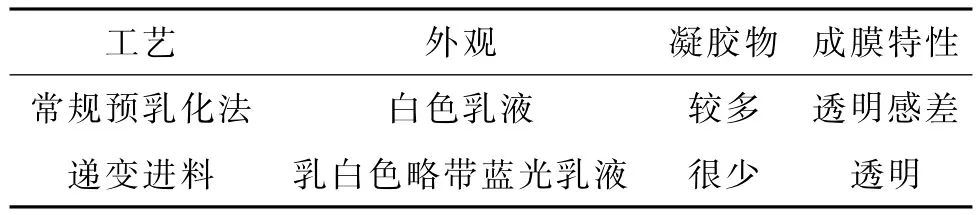

“递变进料”工艺是指在乳液聚合过程中,通过技术手段,使加入反应器中的原料成分不断发生有规律的递增或递减的变化,使得聚合物乳胶粒子的组成,从内部到外部也在发生有规律的递增或递减的变化[2-3].以丙烯酸酯为原材料,采用“递变进料”乳液聚合工艺,通过对乳液的乳胶粒子进行设计,可以实现控制乳胶粒结构形态、功能基团在乳胶粒内部和表面上的分布、助剂在聚合各个阶段的使用量,从而影响乳液的乳胶粒的直径及粒度分布、分子量大小和分布等,进而改变制备乳液的性能.在配方不变的条件下,仅改变聚合工艺,合成的乳液从外观到内在的差别明显,见表1.

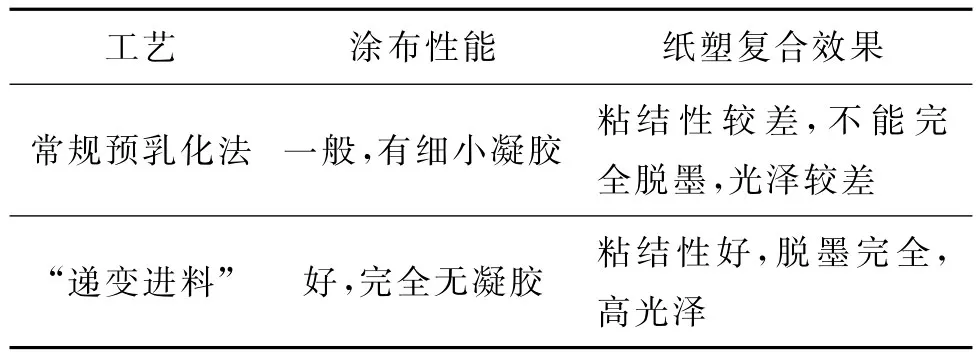

纸塑复膜粘合涉及到非极性与极性的两种不同的表面,要将非极性的聚丙烯或聚酯薄膜牢固地粘贴在极性纸张印刷品表面是比较困难的,对所用胶粘剂性能有较高要求,而且随着包装行业的发展,其要求也越来越高.对于非极性的薄膜,其表面能低,比较难粘接,极性低的共聚物对其粘结性较好;而印刷品表面则有较强的极性,极性高的共聚物对其粘结性好,通过“粒子设计”,利用“递变进料”乳液聚合工艺,可以很好的实现极性单体和非极性单体的嵌段共聚,实现极性基团和非极性基团在乳液乳胶粒中的合理分布,从而大大改善胶粘剂对非极性薄膜和极性印刷品的粘结强度.在配方不变的条件下,仅改变聚合工艺,合成的乳液胶粘剂经水性复膜机测试的结果如表2.

表1 不同聚合工艺对乳液性能的影响

表2 不同聚合工艺对乳液作为复膜胶性能的影响

2.4 制备的水性复膜胶的主要性能指标

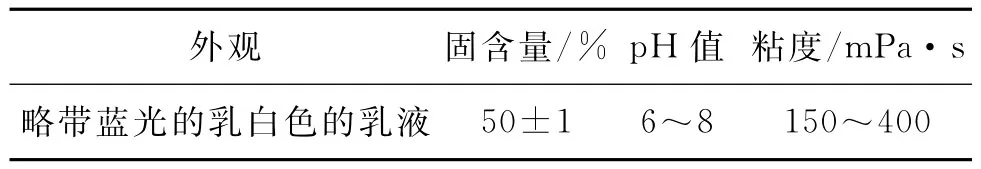

利用“递变进料”乳液聚合工艺,所制备的水性复膜胶的主要性能指标列于表3.

表3 所制备的水性复膜胶的主要性能指标

3 结 论

通过“粒子设计”,利用“递变进料”乳液聚合工艺制备的水性纸塑复膜胶经多家印刷厂试用,效果良好.应用实验表明,该水性复膜胶粘接力强、光泽高、脱墨效果好,符合其各项生产指标要求.

[1]曹同玉,刘庆普,胡金生.聚合物乳液合成原理性能及应用[M].北京:化学工业出版社,2007.

[2]张洪涛,黄锦霞.乳液聚合新技术及应用[M].北京:化学工业出版社,2007.

[3]龚辈凡.国内水性复膜胶生产状况及未来市场分析[J].中国胶粘剂信息,2008(2):22-24.

Study on power feed method and its application in paper-plastic emulsion adhesive

YANG Bin,LIN Han-zhao,YE Jia-can

(Guangzhou Research & Design Institute of Chemical Industry,Guangzhou 510430,China)

Acrylic emulsion adhesive for paper-plastic lamination was research used acrylates as raw material,through power feed method and colloidal particle design.And the effect of using power feed method and colloidal particle design on latex properties was studied.The results show that power feed method is better than common emulsion polymerization.

colloidal particle design;power feed;paper-plastic;water-borne laminating adhesive

TQ433

A

1673-9981(2010)04-0470-03

2010-10-21

杨斌(1980—),男,广东揭阳人,工程师,硕士研究生.