高羟甲基低游离醛含量甲阶酚醛树脂的合成*

2010-12-25吴嘉恩刘自力刘晓国陈胜洲

吴嘉恩,刘自力,,彭 斌,刘晓国,陈胜洲

(1.广西大学化学化工学院,广西 南宁 530004;2.广州大学化学化工学院,广东 广州 510006)

高羟甲基低游离醛含量甲阶酚醛树脂的合成*

吴嘉恩1,刘自力1,2,彭 斌2,刘晓国2,陈胜洲2

(1.广西大学化学化工学院,广西 南宁 530004;2.广州大学化学化工学院,广东 广州 510006)

以苯酚和甲醛为原料,CaO为催化剂,用甲醛两次分批加入的方法合成了高羟甲基低游离醛含量的甲阶酚醛树脂.采用正交试验探讨了原料摩尔比、催化剂用量、反应时间、反应温度对合成的酚醛树脂中游离醛和羟甲基含量的影响.结果表明,催化剂用量对树脂中游离醛和羟甲基含量的影响最显著,优化出合成工艺的适宜条件为:酚醛比1.6、催化剂用量0.07 mol、反应时间3 h、反应温度80℃.由树脂的红外光谱分析可知,树脂中羟甲基含量高,有利于发泡过程中的固化反应.

甲阶酚醛树脂;正交试验;羟甲基;游离醛

酚醛树脂具有耐热、耐酸、阻燃、绝缘、低烟等优异特性,被广泛用于模压复合材料、防腐材料、电绝缘材料以及粘结剂、涂料等领域[1-2].酚醛树脂是世界上最早工业化的塑料原料[3],从1909年General Bakelite Company第一次成功工业生产以来,已有逾百年的历史[4].而由其制得的酚醛泡沫则是近几十年来刚刚开发成功的材料,其中由甲阶酚醛树脂通过化学发泡制备的甲阶酚醛泡沫塑料被称为“保温之王”,它耐热、防火、低烟、低毒、燃烧时无滴落物,且价格低廉,具有其它泡沫塑料所无法比拟的优势[5],将在多个领域中取代或部分取代聚苯乙烯泡沫、聚氯乙烯泡沫和聚氨酯泡沫等传统泡沫[2].

合成性能良好的甲阶酚醛树脂是制得性能优良的酚醛泡沫塑料的前提条件.在合成树脂过程中,一方面树脂中酚环上的羟甲基属于极性活性基团,大量的羟甲基基团在酸性条件下有利于生成相对稳定的甲撑衍生物(即树脂状产物),从而有利于提高树脂在发泡过程中的固化速度和树脂的贮存稳定性[6-7].然而,大量的有毒游离醛不能反应,残留在树脂中,对环境和人体的危害极大.因此,探索高羟甲基低游离醛含量甲阶酚醛树脂的合成,对节能环保、提高社会和经济效益,以及进一步制备出优良的泡沫材料均具有重要意义.本文利用甲醛两次分批加入工艺合成甲阶酚醛树脂,通过正交试验考察了反应条件对树脂中游离醛和羟甲基含量的影响,得到了适宜的合成工艺.

1 实验部分

1.1 实验药品

甲醛(F)、苯酚(P)、氧化钙、盐酸羟胺,天津市大茂化学试剂厂产品,均为分析纯;乙酸,广州试剂厂产品,分析纯;碘片,广东汕头北宁化工厂产品,分析纯;硫代硫酸钠,北京刘李店化工厂产品,分析纯.

1.2 甲阶酚醛树脂的合成

在装有搅拌器、回流冷凝管、温度计的三口烧瓶中加入甲醛和苯酚(r(F)∶r(P)=1.2~1.8),于40℃下搅拌15 min进行预混,然后按比例加入催化剂(CaO)并升温至反应温度,1 h后加入第二批甲醛继续反应一段时间.反应产物冷却至室温,用乙酸调节p H值为7左右,减压蒸馏脱除水分(真空度为0.05~0.06 MPa).

1.3 酚醛树脂理化指标的测定

1.3.1 游离醛含量的测定

本研究采用盐酸羟胺法测定树脂中游离醛含量.称取树脂试样约1 g于100 m L烧杯中,加入10 m L乙醇及2滴溴酚蓝指示剂,用0.1 mol/L盐酸标准溶液调节p H值至4.00,吸入10%盐酸轻胺溶液10 m L反应10 min,最后用氢氧化钠标准溶液滴定至p H=4.00.

游离醛含量按公式(1)计算:

式(1)中:F—游离醛含量,%;V—消耗氢氧化钠标准溶液的体积,m L;N—氢氧化钠标准溶液的浓度,mol/L;G—树脂样品的质量,g.

1.3.2 羟甲基含量的测定

本研究采用碘量法测定树脂的羟甲基含量.称取树脂试样0.1 g(精确到0.0001 g),置于加有50 ml蒸馏水的250 ml碘量瓶中,摇匀,用移液管先后量取浓度为0.1 mol/L的25 ml碘溶液、浓度为2 mol/L的10 ml氢氧化钠溶液加入其中,盖紧瓶塞并摇匀,用水封口.在室温下暗处放置10 min后,加入浓度为4 mol/L的10 ml盐酸溶液并摇匀,立即用浓度为0.167 mol/L的硫代硫酸钠标准溶液滴定至淡黄色,加入质量分数为1%的3 m L淀粉指示剂,继续滴定至蓝色消失,同时做空白试验,平行测两次,计算结果精确到小数点后两位,取其平均值.羟甲基含量按公式(2)计算:

式(2)中:M—羟甲基含量,%;V0—滴定空白消耗氢氧化钠标准溶液的体积,m L;V1—滴定试样消耗氢氧化钠标准溶液的体积,m L;C—硫代硫酸钠标准溶液浓度,mol/L;G—树脂样品的质量,g;F—游离醛含量,%.

2 结果与讨论

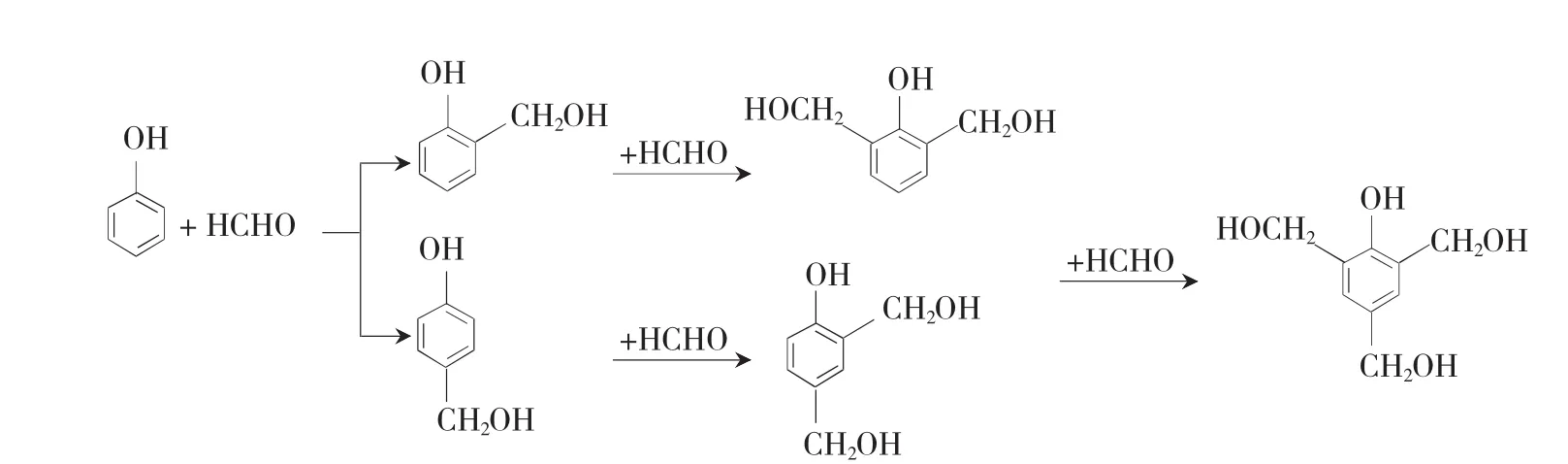

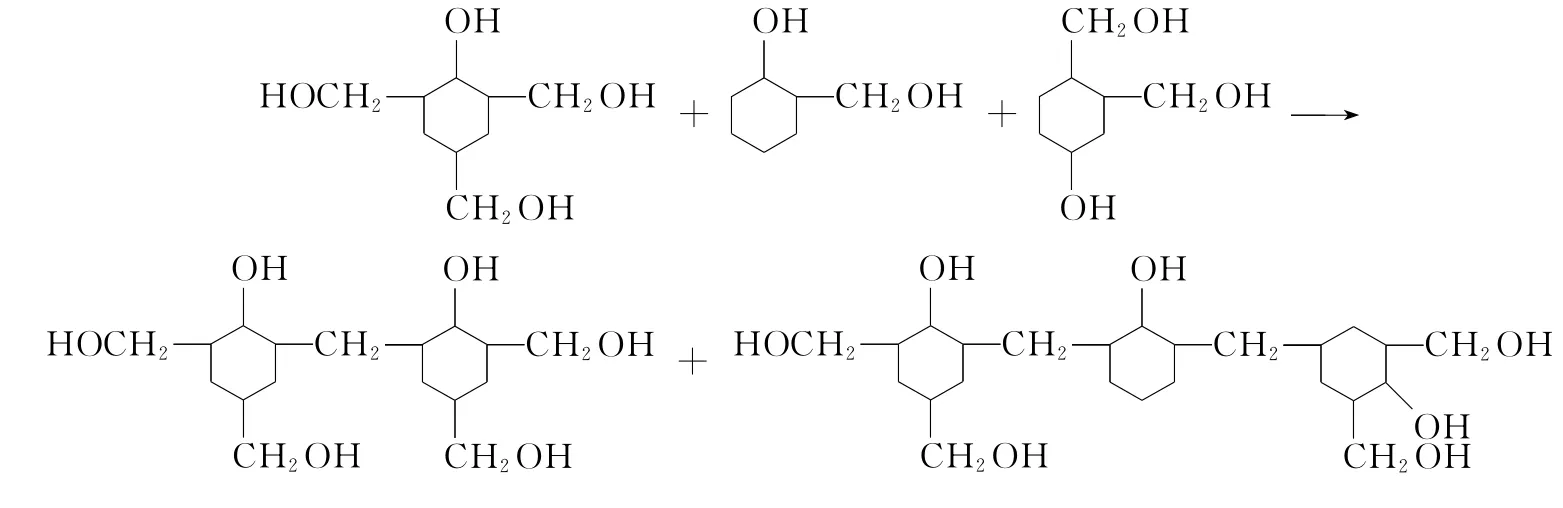

2.1 甲阶酚醛树脂的合成机理

常温下甲阶酚醛树脂是热固性酚醛树脂的低聚物,又称为可发泡性酚醛树脂.它一般是在碱性催化剂条件下,p H>7,F/P的摩尔比>1,经加成缩聚,并控制一定反应程度所得到的液状树脂.其合成分两个阶段,包含甲醛与苯酚的羟甲基化反应和羟甲基化合物的缩聚反应.

在碱催化剂作用下,甲醛和苯酚先进行亲电加成反应,生成邻、对位羟甲基化的苯酚,羟甲基苯酚进一步与甲醛反应,生成二羟甲基苯酚、三羟甲基苯酚等酚醇物质.

在一羟甲基苯酚和二羟甲基苯酚、三羟甲基苯酚与苯酚之间发生缩聚反应,最终形成分子量大小不同的复杂的酚醇聚合物[8],得到热固性甲阶酚醛树脂.

从甲阶酚醛树脂的反应历程来看,影响树脂合成的因素很多,苯酚与甲醛的反应不仅仅与介质的p H值有关,还与催化剂用量、甲醛和苯酚的摩尔比、反应时间、温度以及游离酚和游离醛含量等有关[9-14].

2.2 高羟甲基低游离醛含量的甲阶酚醛树脂合成的正交试验设计

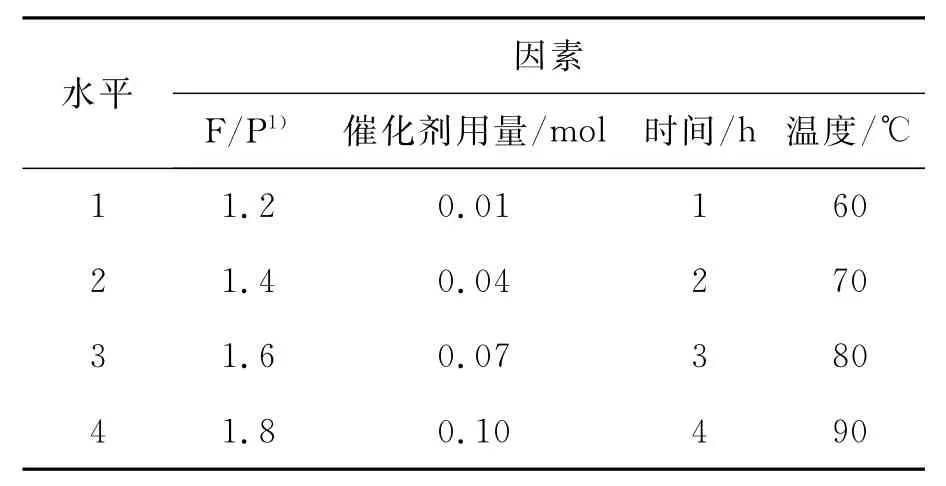

为探讨反应条件对甲阶酚醛树脂中游离醛、羟甲基含量的影响,迅速准确找出最佳反应条件,本研究采用正交试验方法,考察原料配比、催化剂用量、反应时间、反应温度四个因素,考察指标为树脂产物的游离醛含量和羟甲基含量,最优条件为游离醛含量最小和羟甲基含量最大.正交试验的各因素、水平选择见表1,试验方案及结果见表2.

表1 正交试验因素水平表

表2 正交试验数据结果

2.3 正交试验结果处理与分析

根据表2进行数据处理,分别计算出游离醛含量和羟甲基含量的k值(各水平试验结果的平均值)和极差R值,计算结果列于表3.

表3 正交试验结果极差分析

极差分析结果表明,在所选的四因素中,对树脂产物游离醛含量影响的显著性依次为:催化剂用量>原料配比>反应温度>反应时间,而对树脂产物羟甲基含量影响的显著性依次为:催化剂用量>反应时间>反应温度>原料配比,即催化剂用量是影响游离醛含量和羟甲基含量的最主要因素.

由于本研究采用的正交试验设计是多指标试验,所以采用综合平衡法,对每个指标的影响因素分别进行直观分析,即用k值对各因素水平作图,找出其影响关系,以求得到较全面综合的比较分析,得出树脂合成的最佳条件.各影响因素的直观分析如下:

2.3.1 原料配比的影响

控制反应中F/P物质的量之比对控制反应进程和树脂中有毒游离醛含量有着重要作用[15-17].F/P物质的量之比对树脂中游离醛、羟甲基含量的影响如图1所示.

由图1可知,随着甲醛用量的增加,树脂中游离醛含量先减少后增大,在F/P摩尔比为1.4~1.6时处于一个较低水平;羟甲基含量则逐渐增大,在F/P摩尔比为1.6~1.8时达到一个较高水平.这是因为甲醛用量超过酚的摩尔数,反应初级有利于形成酚醇,足够的甲醛继续与酚醇聚合形成酚醛树脂,进一步消耗掉甲醛,因此游离醛含量逐渐减少.当甲醛用量增加到比反应消耗的量多时,过量的甲醛反而使游离醛含量有所增加.另一方面,因为苯酚中苯环上具有三个反应活性点(2个邻位和1个对位),增加甲醛的用量可以使更多的活性点被羟甲基化[18],所以树脂中羟甲基含量增加.不难看出,F/P摩尔比为1.6左右时,树脂中游离醛含量和羟甲基含量分别达到较低和较高范围.

图1 F/P摩尔比对树脂中游离醛、羟甲基含量的影响

此外,实验过程中甲醛采用两次分批加入工艺,这是因为初次加入的甲醛可使苯酚羟甲基化,增加了羟甲基的苯酚更易于与甲醛反应,有利于二次加入的甲醛使反应向生成酚醛树脂的方向进行,提高产率.若一次性加入甲醛,则会使树脂中存在较多的三羟甲基苯酚和未与甲醛反应的苯酚,大量的三羟甲基苯酚缩聚时分子间脱水,生成甲醛,不仅浪费原料,而且污染环境.

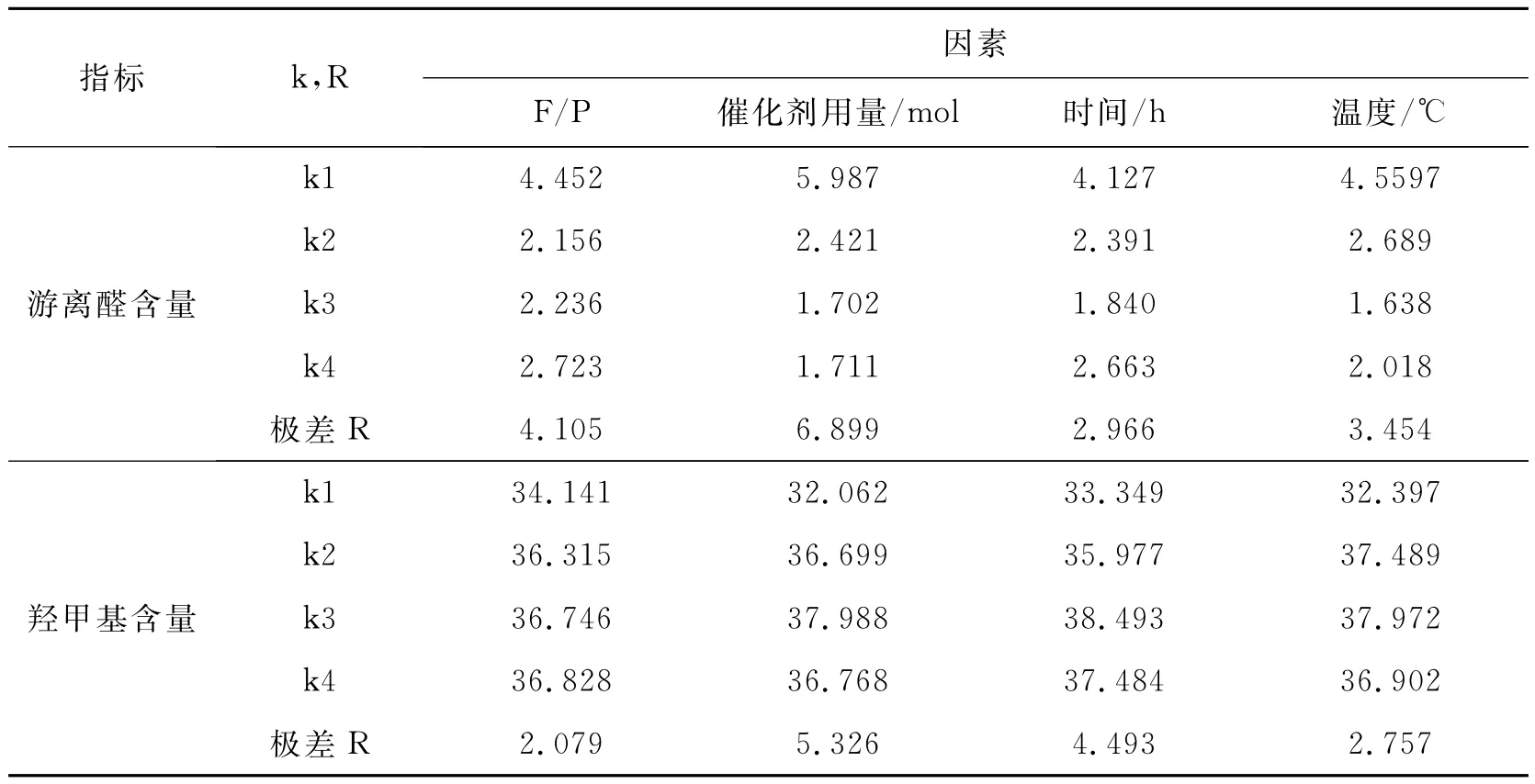

2.3.2 催化剂用量的影响

本实验采用CaO作催化剂,所得甲阶酚醛树脂中羟甲基含量及反应物的转化率较高[4].催化剂用量对树脂中游离醛、羟甲基含量的影响如图2所示.

图2 催化剂用量对树脂中游离醛、羟甲基含量的影响

由图2可知,随着催化剂用量的增加,树脂中游离醛含量迅速减少,当其用量增加到0.07 mol以上,游离醛含量的减少不再明显,达到一个较理想的低水平(<2%);而羟甲基含量是先增加后减少,在用量为0.07 mol时达到极大值.这是因为催化剂用量的越大,体系反应速度越快,既有利于甲醛和苯酚的羟甲基化反应,又有利于羟甲基苯酚的缩聚反应.在催化剂用量不大时,羟甲基化反应占主导地位,增加催化剂用量,树脂中羟甲基含量增大;当用量达到一定值(0.07 mol)以后,则缩聚反应占主导地位,羟甲基含量减少,反应物反应趋于完全,残余的游离醛含量不断减少直至基本保持不变.综合考虑,当催化剂用量为0.07 mol时,酚醛树脂有较低的游离醛含量和较高的羟甲基含量.

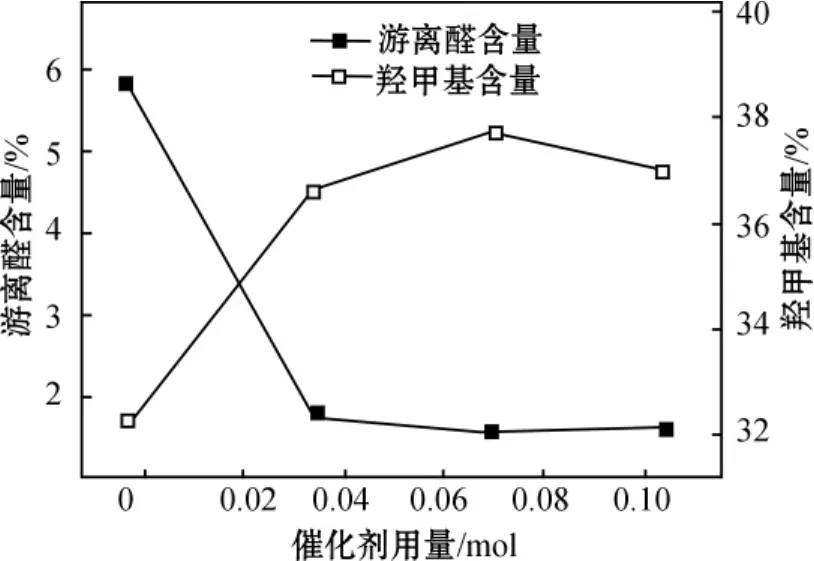

2.3.3 反应时间的影响

反应时间是影响甲阶酚醛树脂中游离醛含量的因素之一[12],其对树脂中游离醛、羟甲基含量的影响如图3所示.

由图3可知,随着反应时间的延长,树脂中游离醛含量先减少后增大,羟甲基含量先增大后减少.由反应的机理来看,酚醛缩聚属于逐步聚合反应,反应初期主要是苯酚和甲醛之间发生羟甲基化反应,随时间的延长,反应越充分,游离醛含量减少羟甲基含量增大.当达到一定反应时间(3 h)后,体系中羟甲基含量达到一定的值后,则缩聚反应的速度大于羟甲基化反应的速度,羟甲基含量开始减少,而时间过长易发生凝胶现象.由图3可得,当反应时间为3h时,酚醛树脂的游离醛含量达到最小值,羟甲基含量达到最大值.

图3 反应时间对树脂中游离醛、羟甲基含量的影响

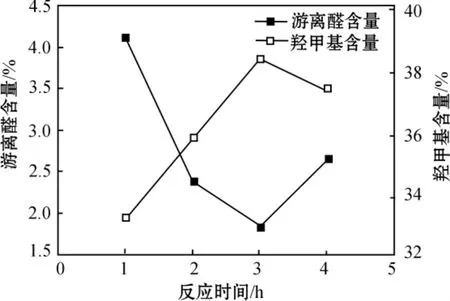

2.3.4 反应温度的影响

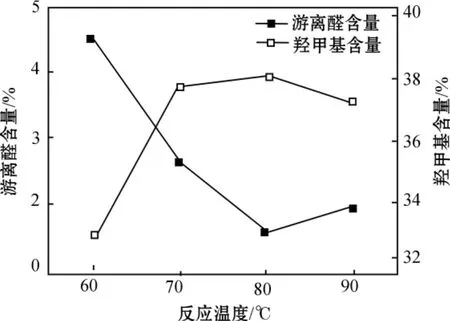

反应温度对酚醛树脂缩聚反应的影响很大.Astarloa-Aierbe G 等人[11]使用液相色谱和 NMR技术研究发现,随着温度的升高,反应物消耗速率和初始加成产物生成率增加,从而影响树脂中游离醛的含量.反应温度对树脂中游离醛、羟甲基含量的影响如图4所示.

图4 反应温度对树脂中游离醛、羟甲基含量的影响

由图4可知,反应温度对树脂中游离醛、羟甲基含量的影响趋势与反应时间的情况比较类似,这同样是由于树脂的合成是分两步进行的.在较低的反应温度下,苯酚和甲醛的羟甲基化反应速率较快,游离醛含量减少,羟甲基含量增大.随着温度的升高,羟甲基含量的增大,更有利于缩聚反应,缩聚反应的速度大于羟甲基化反应的速度,羟甲基含量开始下降,树脂聚合度提高,粘度增大.实验中发现,当反应温度达到90℃以上时,容易产生凝胶或发生交联反应[18],影响进一步应用.从对树脂理化指标的要求和可操作性来看,反应温度为80℃较为适宜.

依据上述分析,优化出高羟甲基低游离醛含量甲阶酚醛树脂的合成工艺适宜条件为:F/P 1.6,催化剂用量0.07 mol,反应时间3 h,反应温度80℃.

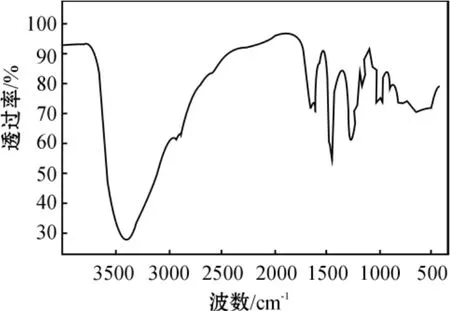

2.4 高羟甲基低游离醛含量的甲阶酚醛树脂的红外光谱分析

F/P 1.6,催化剂CaO用量0.07 mol,反应时间3 h,反应温度80℃,对在此条件下合成的甲阶酚醛树脂进行红外光谱分析.采用Nicolet Magna-IR750型红外光谱仪测定,得到的谱图如图5所示.

图5 甲阶酚醛树脂FTIR图

图中,3408 cm-1处是苯环上—OH的伸缩振动吸收峰,峰强且宽,表明树脂中含有酚羟基;2945 cm-1和2882 cm-1处出现小双峰,是—CH2—的伸缩振动吸收峰;1670 cm-1和1625 cm-1处是苯环C=C双键的振动吸收峰;1452 cm-1处有强吸收,是O—H的弯曲振动吸收峰;1248 cm-1处是醚键CH2-O-CH2的对称伸缩振动吸收峰,说明树脂合成过程中羟基或羟甲基发生了缩合反应,脱去水分子;1017 cm-1和975 cm-1双峰是羟甲基(—CH2OH)上C—O的伸缩振动吸收峰,其吸收强,表明树脂中的羟甲基含量高;811 cm-1和759 cm-1是苯环上邻位和对位亚甲基C—H的特征吸收峰.

3 结 论

以苯酚和甲醛为原料,CaO作催化剂,采用甲醛两次分批加入工艺,可以合成一种高羟甲基低游离醛含量的甲阶酚醛树脂.其中催化剂用量是影响体系游离醛含量、羟甲基含量的最主要因素.通过正交试验优化出合成工艺的最佳条件为F/P摩尔比为1.6,催化剂用量0.07 mol,反应时间3 h,反应温度80℃.由树脂的红外光谱分析可知,树脂中羟甲基含量高,有利于发泡过程中的固化反应.

[1]刘新民,柴正鹏.可发性酚醛树脂合成的正交实验[J].塑料制造,2006(9):67-70.

[2]黄发荣,焦杨声.酚醛树脂及其应用[M].北京:化学工业出版社,2004.

[3]MILES D C.Polymer Technology[M].New York:Chemical Publishing Co Inc,1979:71-79.

[4]伏传龙,鲁钢.魏无际,等.低游离醛高羟甲基含量酚醛树脂的合成[J].热固性树脂,2004,19(5):17-19.

[5]张伟,庄晓伟,许玉芝,等.甲醛/苯酚配比对可发性甲阶酚醛树脂性能的影响研究[J].应用化工,2010,39(7):970-974.

[6]罗翠锐,翁凌,吴化军,等.低游离醛高羟甲基水溶性酚醛树脂的制备[J].绝缘材料,2010,43(2):5-8.

[7]刘新民,郭庆杰.可发性酚醛树脂的合成及性能研究[J].塑料工业,2007,35(5):4-8.

[8]HE Guangbo,YAN Ning.Influence of the synthesis conditions on the curing behavior of phenol-urea-formaldehyde resol resins[J].Journal of Applied Polymer Science,2005,95(12):1368-1375.

[9]ASTARLOA-AIERBE G,ECHEVERRIA J M,VAZQUEZ A,et al.Influence of the amount of catalyst and initial p H on the phenolic resol resin formation [J].Polymer,2000,41(9):3311-3315.

[10]ASTARLOA-AIERBE G,ECHEVERRIA J M,RICCARDI C C,et al.Influence of the initial formaldehyde to phenolmolar ratio(F/P)on the formation of a phenolic reaol resin catalyzed with amine [J].Polymer,2000,41:6797-6802.

[11]AIERBE G A,ECHEVERRIA J M,RICCARDI C C,et al.Influence of the temperature on the formation of a phenolic reaol resin catalyzed with amine[J].Polymer,2002,43(8):2239-2243.

[12]RICCARDI C C,AIERBE G A,ECHEVERRIA J M,et al.Modelling of phenolic resin polymerisation[J].Polymer,2002,43(5):1631-1639.

[13]钟东南,石晓,乔冬平.常温下可发泡性酚醛树脂的合成研究[J].热固性树脂,2003,18(6):14-16.

[14]肖翠微,程钰.可发泡性酚醛树脂的合成研究[J].热固性树脂,2003,18(5):1-5.

[15]付争兵.一种低甲醛含量水溶性酚醛树脂的制备[J].应用化工,2009,38(1):83-86.

[16]王雷,任新娟,高磊,等.降低可发泡性酚醛树脂中游离甲醛含量的研究[J].应用化工,2009,38(1):83-86.

[17]孙中心,王雷,李东风.可发泡性酚醛树脂合成研究[J].工程塑料应用,2007,35(11):23-26.

[18]尚永华,谭晓明,李焰.高羟甲基含量甲阶酚醛树脂的合成[J].粘接,2001,22(5):7-10.

Synthesis of resole phenol-formaldehyde resin containing high methylol group and low free formaldehyde content

WU Jia-en1,LIU Zi-li1,2,PENG Bin2,LIU Xiao-guo2,CHEN Sheng-zhou2

(1.College of Chemistry and Chemical Engineering,Guangxi University,Nanning 530004,China;2.College of Chemistry and Chemical Engineering,Guangzhou University,Guangzhou 510006,China)

In order to further prepare the phenolic foam plastic with good properties,synthetic conditions of resole phenol-formaldehyde resin were studied in this paper.A resole phenol-formaldehyde resin containing high methylol group and low free formaldehyde content was synthesized from phenol and formaldehyde using calcium oxide as catalyst,and in twice addition of formaldehyde process step.The effects of reactant molar ratio,the amount of catalyst,reaction time,reaction temperature on the indexes of content of free formaldehyde and methylol group were investigated by means of orthogonal experiment.The results show that the amount of catalyst had the most prominent effect on free formaldehyde and methylol group contents in resin,the optimum technological parameters of resole phenol-formaldehyde resin were:reactant molar ratio 1.6,the amount of catalyst 0.07 mol,reaction time 3 hours,reaction temperature 80℃.The FTIR show that a large number of methylol groups in resole phenol-formaldehyde resin were beneficial to the solidify reaction in the foaming process.

resole phenol-formaldehyde resin;orthogonal experiment;methylol group;free formaldehyde

1673-9981(2010)04-0473-07

TQ 323.1

A

2010-10-20

国家自然科学基金(20776031)

吴嘉恩 (1986—),女,广东人,硕士研究生.