选煤厂粗煤泥回收工艺中煤泥水开路与闭路工艺探讨

2010-12-12孙华峰牛福生袁静宜

孙华峰 牛福生 袁静宜

(1.河北理工大学,河北省唐山市,063009;2.天地科技股份有限公司唐山分公司,河北省唐山市,063012)

根据国家标准GB/T7186-1998,粗煤泥的定义:粒度近于煤泥,通常在0.3~0.5 mm以上,不宜用浮选处理的颗粒。我国煤炭分选方法与技术从粒度上讲主要包括粗粒(>0.5 mm)重选和细粒(<0.5 mm)浮选两大类。分选粒度界限为0.5 mm,由于重选随着粒度的减小,分选效果逐步变差,而浮选的最佳分选粒度范围为0.25~0.074 mm,因此介于重选和浮选有效分选粒度界限附近的粗煤泥分选效率低,严重影响大多数选煤厂精煤产率和企业的经济效益。所以,粗煤泥分选和回收成为国内外研究的热点和重点。

粗煤泥由于粒度较细,分选、分级和回收都比较困难,且总体缺乏有效的分级回收设备,造成粗煤泥回收工艺比较复杂,由于单台设备的分级效率不高,必须通过几种分级设备的串联来回收粗煤泥,减少浮选的跑粗现象。关于粗煤泥回收工艺中的开路和闭路流程存在着各种争议,本文就粗煤泥回收工艺的开路和闭路问题做简要探讨。

1 粗煤泥的来源及其特点

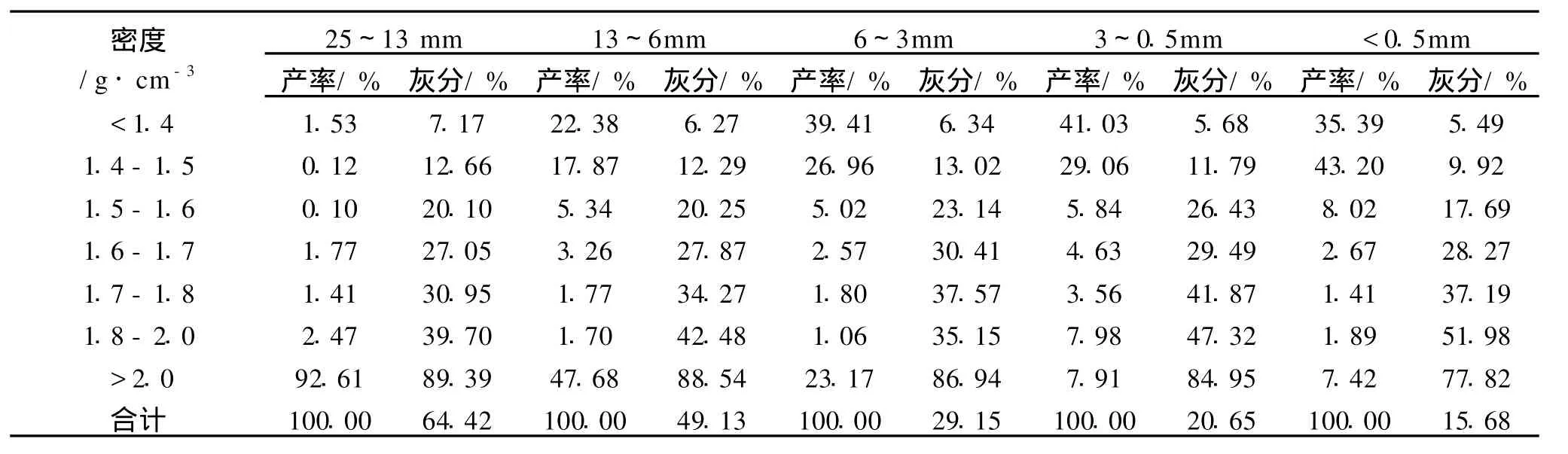

粗煤泥与煤泥的来源相同,也是包括原生粗煤泥、次生粗煤泥和破碎粗煤泥,可以说粗煤泥与煤泥相伴而生,始终不离,通过一些措施强制将其彻底分开是比较困难的。粗煤泥的粒度介于重选和浮选之间,而其粒度特性也兼有粗颗粒的特性和煤泥的特性。粗煤泥的特性可概括为解离得比较充分,比较易选(可选性上讲),选后精煤灰分低。表1为某选煤厂不同粒度煤炭的浮沉组成,由表1可看出:随着粒度减小,低密度和高密度的含量在增加,解离度也在增加。但粗煤泥明显含有大量的煤泥,即使采取多种分级脱泥设备串联,总是含有部分高灰细泥,严重污染精煤。因此,粗煤泥的分级设备和回收工艺比较多,开路和闭路对工艺存在着较大的影响。

表1 某选煤厂不同粒度浮沉组成表

2 粗煤泥闭路回收工艺分析

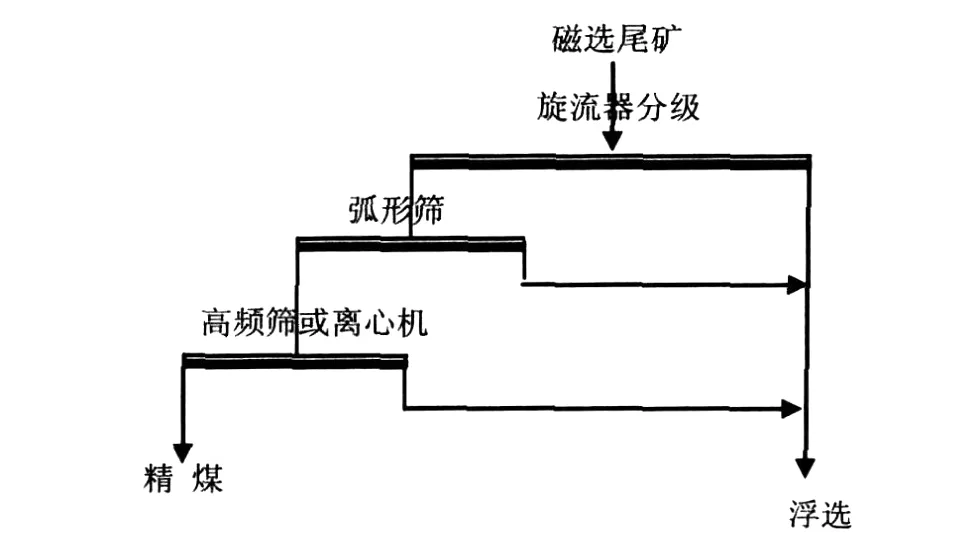

典型的粗精煤闭路流程如图1所示,这也是目前国内应用最早最普遍的工艺流程,这种流程最主要的目的是防止浮选跑粗,通过对弧形筛、高频筛的筛下水和离心机的离心液返回到旋流器进行分级,可防止弧形筛、高频筛和离心机的筛篮因磨损或入料中铁器等带棱角杂物造成的损坏,易导致筛下或离心液中粗颗粒含量增加。这种工艺尤其是粗煤泥分级采用如捞坑、沉淀槽和角锥池等工艺时应用更好。这种工艺是建立在弧形筛和离心机筛篮容易损坏而旋流器可保证溢流中基本没有粗颗粒的条件下,这种工艺流程只能在高频筛和离心机筛篮磨损到一定程度前起作用,而当磨损非常严重或高频筛筛面和离心机筛篮出现窟窿等情况时就不能保证回收效果。这主要是因为高频筛筛下水或离心液中粗颗粒太多,不断循环,到一定程度时,旋流器溢液中会出现粗颗粒,甚至出现旋流器底流堵塞。这种工艺还存在的一个弊端是煤泥水中的一些高灰细泥不断循环,污染粗煤泥。由于旋流器分级效率不高,底流中经常夹带较多的高灰细泥,这些高灰细泥通过旋流器底流、弧形筛筛下或离心机离心液再到旋流器不断进行闭路循环,循环到一定程度时,粗煤泥产品中的高灰细泥量达到稳定状态,而这部分高灰细泥将会随粗煤泥进入精煤产品,造成污染。

图1 粗煤泥闭路回收工艺流程图

3 粗煤泥开路回收工艺分析

为了解决粗煤泥闭路回收工艺中的高灰细泥在系统中不断循环、污染精煤的问题,目前部分选煤厂采取了粗煤泥回收开路工艺流程,如图2所示。这种工艺流程是将弧形筛的筛下水、高频筛筛下水或离心机的离心液直接进入浮选,不再通过旋流器进行闭路循环,可较大幅度地减少粗煤泥精煤中高灰细泥污染问题,同时减少了旋流器、弧形筛和高频筛或离心机的负荷,但这种工艺所存在的利弊与粗煤泥开路流程的利弊正好相反,浮选的跑粗将会比较严重,尤其是煤泥离心机的离心液中。煤泥离心机的筛篮缝隙较小、筛丝较细,即使采用较好的材料,磨损也会比较快,这样就会造成一部分灰分已经合格的精煤又进到浮选,而由于浮选泡沫携带粗颗粒的能力有限,这部分本已合格的精煤又通过浮选损失到尾煤中,造成尾煤灰分偏低。

图2 粗煤泥开路回收工艺流程图

4 粗煤泥半开路回收工艺分析

图3 粗煤泥半开路回收工艺流程图

根据前述粗煤泥开路和闭路工艺流程所存在的优势与不足,结合目前粗煤泥分级设备的特点和实际应用情况,提出以下粗煤泥半开路回收工艺流程,如图3所示。随着筛网质量的发展以及弧形筛和高频筛与离心机工作方式的不同,弧形筛筛网的使用寿命要远大于离心机筛篮,因此,从跑粗程度上分析,离心机滤液的跑粗要比弧形筛严重得多,并且弧形筛出现磨损严重或破洞更容易被发现,更换或处理也方便,所以将弧形筛的筛下水不再返回而直接进入浮选。而离心机的离心液返回再进行分级比较合理,同时兼顾了粗煤泥开路和闭路工艺流程的优缺点。

5 结语

粗煤泥与煤泥是相伴而生的,所以粗煤泥回收中将高灰细泥彻底分离出去是比较困难的。要彻底分离,需要采取多种分级脱泥设备进行串联,以提高脱泥效果。粗煤泥闭路回收流程可防止跑粗,但一部分高灰细泥在粗煤泥回收工艺中循环,造成粗煤泥最终产品中含有较多的高灰细泥,污染精煤;而粗煤泥开路回收流程造成的跑粗现象比较严重,尤其是离心机的离心液。通过对这两种工艺流程的对比分析提出,可兼顾粗煤泥开路和闭路回收工艺优点的粗煤泥半开路工艺流程是科学、经济和合理的,可在选煤厂进行推广应用。