葛泉矿带压开采下组煤底板破坏深度探测研究

2010-12-12徐玉增

徐玉增

(冀中能源金牛股份公司葛泉矿,河北省邢台市,054000)

葛泉矿于1989年建成投产,设计生产能力为60万t/a,经过20多年的开采,上组煤开采殆尽,为了解放下组煤资源以延长矿井服务年限,葛泉矿开展了下组煤试采工程,主采9#煤层。然而9#煤层的带压开采,受到矿山压力及奥灰强含水层承压水的双重影响,采动后煤层底板的应力集中与释放将造成煤层底板破坏,形成新的次生裂隙和渗透性通道,使底板隔水性发生明显改变,增大了诱发底板奥灰突水事故的概率。而煤层底板破坏深度的大小直接影响着煤层底板的有效隔水层厚度。本文以葛泉矿下组煤首采工作面为例,对底板加固条件下,带压开采9#煤煤层底板的破坏深度进行探测研究,研究结果对于正确评价开采时煤层底板突水的可能性,制定工作面的防治水方案,具有十分重要的指导意义。

1 工作面概况

下组煤首采工作面位于西翼运输大巷上方,地面标高101.2~102.6 m,开采标高为-50~-140 m,走向长度75 m,倾斜长约410 m。主采的9#煤层平均厚度5.3 m,倾角约10°。工作面总体构造形态为一单斜构造,工作面巷道掘进阶段共揭露断层9条,落差在5 m以上的断层1条,其余均为落差小于2 m的小断层,表现为北东向正断层,揭露后均干燥无水。首采工作面采用综合放顶煤开采工艺,顶板管理方式为全部顶板垮落法。

首采工作面下部的本溪灰岩裂隙发育程度较高,裂隙密集发育段可直达9#煤层底板,阻水性能一般,本溪灰岩含水层与奥陶系灰岩含水层之间局部存在水力联系,使本溪灰岩含水层富水性增强并局部存在导升高度,具有底板突水的危险性。为使首采工作面具备带压开采的条件,对工作面底板隐伏导水裂隙带进行了注浆加固,补强其阻水性能,对本溪灰岩含水层进行全面注浆改造,阻止奥灰水导升裂隙的向上发展。

2 工作面底板破坏深度探测

煤层底板破坏深度受多因素的制约,如:采煤方式、工作面大小、隔水层厚度、岩性组合、开采深度、岩体强度等。这些因素在底板破坏深度中所起的作用是非常复杂的,很难用已有的公式来准确表达。但其作用的结果必然引起底板应变的变化,因此可以利用应变的变化,间接推求底板破坏深度。根据首采工作面具体情况,现场采用底板应变监测来探测煤层底板的破坏深度。

2.1 工程布置

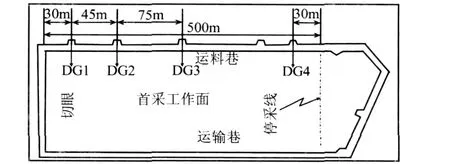

结合首采工作面的具体情况,将观测孔布置在工作面底板发生变形破坏可能性较大的三个部位,即顶板首次来压、构造(断层)发育、停采线附近。考虑到首采工作面的实际情况,在运料巷中相应位置共设计布置4个观测孔,分别布置距切眼30 m、75 m、150 m和距停采线30 m的位置,如图1所示,每个观测孔中安放2~3个应变计,观测孔所在位置参数见表1。

图1 首采工作面钻孔平面布置图

2.2 施工要求

钻孔开孔直径108 mm,下3~5 m套管后,变径至89 mm后钻至设计深度。在不同深度依次安放应变传感器,安放完毕后注浆将钻孔封堵,使应变传感器与岩层成为一体。为保证采煤时底板垮落和运料不会对巷道中的信号线造成破坏,需要将信号线穿入钢管中进行保护。

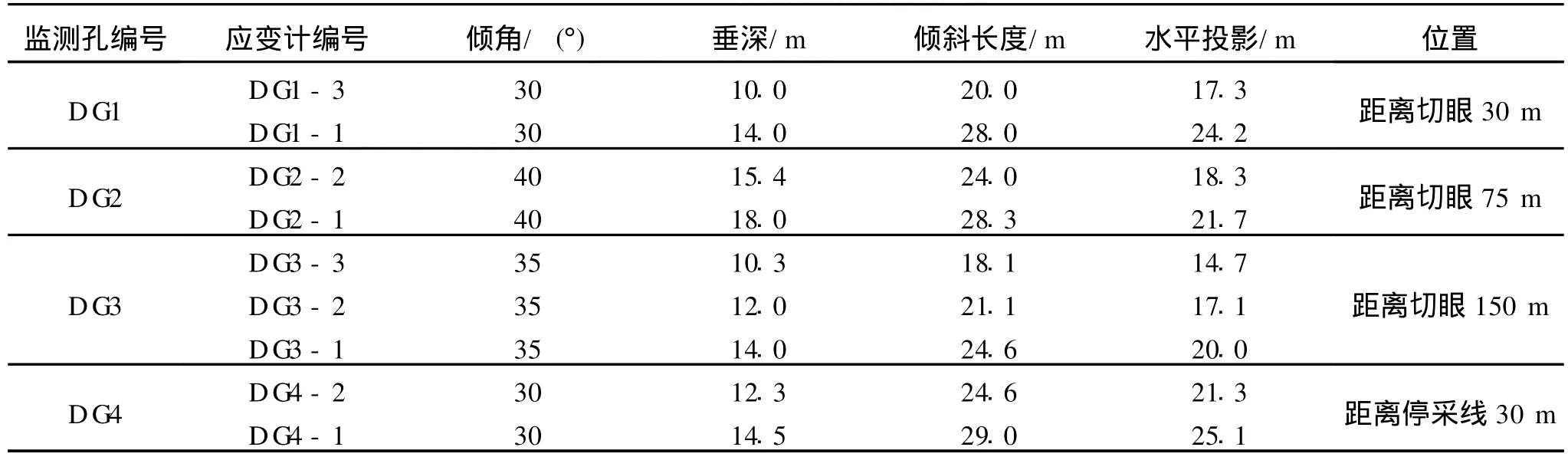

表1 应变监测孔位置参数一览表

2.3 监测结果分析

依据在底板不同深度上安装的应力计随采面推进所表现出来的变化特征,分析工作面底板破坏特征。现场监测直接获得的指标是在采动条件下底板一定深度范围内的每个应力计12个通道的应变值(微应变μ ε),观测时间共218 d(分段观测),工作面推进距离384 m,共获取108组数据。以下针对各个传感器在底板中绝对应变变化进行分析。

2.3.1 DG1监测结果分析

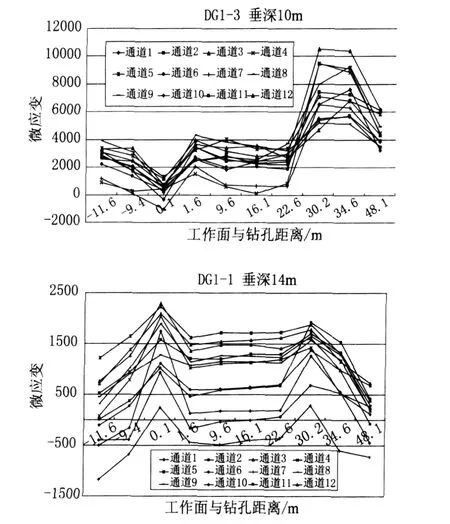

DG1孔距离切眼30 m,分别在3个不同深度安放了应变传感器,由浅到深编号为DG1-3、DG1-2、DG1-1。其中DG1-2的信号线因在安放后被错断未能取得数据,以下仅对DG1-3、DG1-1的监测结果进行分析。

DG1-3和DG1-1应变传感器安放到距离煤层底板10 m、14 m处,监测过程中应变与工作面距离关系的曲线见图2。在监测初始阶段DG1-3应变呈下降趋势,到工作面距离接近DG1观测孔时(距离切眼30.1 m),应变达到第一个波谷,在工作面推过该观测孔后应变值开始小幅回升,出现波峰后,应变又呈现下降趋势直到工作面距超过DG1孔22.6 m。而DG1-1结果变化趋势正好相反。分析认为,在矿山压力作用下,随着工作面的推进,当接近DG1观测孔时,产生应力集中现象,底板应变值应增大(受压),而DG1-3实际监测结果与此相反,表明此深度范围内底板岩体受到一定程度的破坏。DG1-1应变特征反映了正常的底板应力集中、应力释放和应力恢复过程中压缩和膨胀现象,表明此深度范围岩体受采煤的影响较小,底板未发生破坏。综合分析上述两个应变传感器的应变特征认为,在此位置的底板破坏深度应介于10~14 m之间。同时,上述变化也间接反映了初次来压和周期来压的特征,分析认为30.1 m为初次来压位置,周期来压步距约为18~21 m。

图2 DG1应变监测结果与工作面推进关系图

2.3.2 DG2监测结果分析

DG2孔距离切眼75 m,分别在3个不同深度安放了应变传感器,由浅到深编号为DG2-3、DG2-2、DG2-1,其中DG2-3的信号线因在监测过程中被错断未能取得系列数据,以下分别对DG2-2、DG2-1的监测结果进行分析。

DG2-2和DG2-1安放在距离煤层底板15.4 m、18.2 m的位置,监测过程中应变与工作面距离关系的曲线见图3。观测初期(距离观测孔44.9 m,)应变值呈缓慢下降到一次周期来压(距离观测孔22.4 m),底板发生较小膨胀变形;随着工作面的推进,在距离观测孔22.4~14.8 m距离内,应变值呈逐渐上升趋势(应力集中所致),之后又呈缓慢下降直到工作面超过观测孔3.7 m(第二次周期来压);当工作面推进超过观测孔3.7 m后应变值又呈平稳变化,总体变化趋势DG2-2比DG2-1明显。综合分析认为,上述变化特征反映了采前和采后应力集中和释放的过程,表明采动影响下此深度范围内的底板岩体未遭到破坏,只是发生了较小的弹性变形。

图3 DG2应变监测结果与工作面推进关系图

2.3.3 DG3监测结果分析

mDG3孔距离切眼150 m,分别在3个不同深度安放了应变传感器,由浅到深编号为DG3-3、DG3-2和DG3-1,以下对监测结果进行分析。

DG3孔内各应变传感器分别距离煤层底板10 m、12 m、14 m。自观测开始到距离观测孔10.4 m,DG3-3应变值呈现缓慢上升趋势,大部分应变仍保持负应变状态,表明在此期间底板主要以膨胀变形为主。但工作面推至观测孔时,应变值开始呈下降趋势直到观测结束,如图4所示。上述变化过程表明,该深度范围内岩体在观测期间主要受到拉压力作用,产生的变形主要以膨胀变形为主,分析认为此深度的岩体已遭到明显破坏。DG3-2、DG3-1自观测初期应变值呈缓慢下降趋势,但应变值较大,表明在此过程中此深度范围内的底板,由初期的压缩变形向膨胀变形的平稳过渡;当工作面推进距DG3孔10.4 m和2.6 m时,DG3-2、DG3-1应变值达到最小值,表明在此期间底板发生了较大的膨胀变形;随后应变值又大幅度回升,观测期间应变最大变幅达5000,随后工作面推过DG3观测孔时,应变值又呈持续下降趋势。上述变化特征,反映了此深度范围内正常底板岩体变形特征,分析认为此深度底板岩体未遭到破坏。上述3个应变传感器的应变特征表明,随着深度的增加底板受采煤的影响逐渐减弱,此位置的底板破坏深度为10~12 m。

图4 DG3应变监测结果与工作面推进关系图

2.3.4 DG4监测结果分析

DG4孔距离停采线30 m,分别在两个不同深度安放了应变传感器,由浅到深编号为DG4-2、DG4-1,以下分别对监测结果进行分析。

图5 DG4应变监测结果与工作面推进关系图

DG4-2距离底板12.5 m,自观测初期到工作面距离观测孔14.1 m,大部分通道由开始的正应变转变为负应变(受拉),表明在此深度的岩体经历非常明显的由压缩到膨胀的快速转变的过程,表明此深度岩体主要以膨胀变形为主;虽然在工作面距离观测孔14.1~8.7 m期间应变值发生了短暂的升高,但之后一直到工作面推进到观测孔,应变值又呈现快速下降趋势,如图5所示。上述应变变化过程表明,此深度的底板岩体以膨胀变形为主,分析认为该深度范围内岩体已遭到破坏。DG4-1距离底板14.5 m,自观测开始到工作面距离观测孔8.7 m,应变值呈小幅下降趋势,随后应变值又呈上升趋势,整个过程应变变化较小,基本稳定在初始水平。上述变化过程表明,该深度范围内岩体在观测期间未发生破坏。综合监测结果,确定该位置底板破坏深度范围为12.5~14.5 m。

3 结论

通过在下组煤首采工作面利用现场应变监测方法对底板加固条件下的煤层底板破坏深度进行探测,取得了大量的试验数据。通过对数据资料的整理和分析,得出如下结论。

(1)煤层开采的结果必然引起底板应变的变化,通过在采场底板进行应变监测,分析不同深度应变监测值随工作面推进发生的变化,间接地分析煤层底板岩体的破坏深度。

(2)在靠近切眼和停采线附近应变变化比较剧烈,表明此位置的底板受影响最大,煤层底板的最大破坏深度为12.5~14.5 m。

(3)首采工作面初次来压步距约30 m,周期来压步距为18~21 m。

[1] 赵阳升,胡耀青.承压水上采煤理论与技术[M].北京:煤炭工业出版社,2004

[2] 冯启言.煤层开采底板破坏深度的动态模拟[J].矿山压力与顶板管理,1998(3)

[3] 李海梅,关英斌.综采工作面底板破坏深度的研究[J].矿山压力与顶板管理,2002(4)

[4] 冯启言,陈启辉.煤层开采底板破坏深度的动态模拟[J].矿山压力与顶板管理,1998(3)