大倾角上行穿层钻孔聚能爆破增透卸压技术试验研究

2010-12-12翟华

翟 华

(郑煤集团通风管理部,河南省郑州市,450042)

1 矿井概况

崔庙煤矿属郑煤集团资源整合矿井,位于郑州矿区荥巩煤田中部,设计生产能力为30万t/a,主采二1煤,煤层倾角10~15°,平均14°,煤层厚度0.4~11.0 m,平均5.63 m。井田内滑动构造发育,滑动面沿二1煤层及其顶板展布,煤层原生结构遭到强烈破坏,呈挤压、揉搓构造特征,强度极低,指压可碎,煤体结构以粉粒煤为主,煤层硬度系数f值在0.2以下,破坏类型为Ⅳ、Ⅴ类。煤层瓦斯含量5.58~35.25 m3/t,百米瓦斯含量增加梯度7.67 m3/t,瓦斯压力0.55~3 MPa,属典型煤与瓦斯突出矿井。为有效治理瓦斯,于2007年开始进行底板岩巷穿层钻孔聚能爆破增透卸压预抽煤层瓦斯试验,试验地点设在11031B后尾抽巷。

2 大倾角上行穿层孔聚能爆破增透卸压技术原理

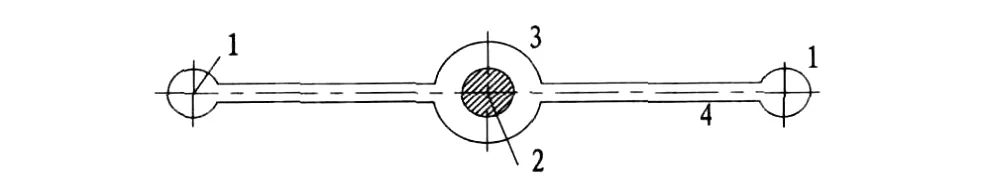

穿层钻孔爆破的目的是增透卸压,提高瓦斯抽放效果,故将爆破钻孔布置在穿层抽放钻孔之间,如图1所示。从钻孔爆破后爆生裂隙形成及煤与瓦斯耦合作用机理进行阐述。

图1 穿层钻孔卸压爆破示意图

在无限介质中,炸药在爆破孔内爆炸后,产生强冲击波和大量高温高压爆生气体。冲击波作用于孔壁上时,孔壁及周围介质所承受的动载荷强度要高出介质的极限抗压强度许多倍,致使爆破孔周围的介质产生过度粉碎,并把原来的药室扩大形成空腔,即产生了压缩粉碎圈。当压缩粉碎圈形成以后,冲击波衰减成为应力波,并以弹性波的形式向介质周围传播。在应力波作用下,介质质点发生位移,爆破孔周围产生径向裂隙,并随应力波的传播而扩展。当应力波传播至穿层抽放孔孔壁时,立即发生应力波的反射,使得在沿着爆破孔与穿层抽放孔连心线方向上的穿层抽放孔边缘也产生了裂隙,并沿着连心线方向上与爆破孔产生的径向裂隙相贯通,形成爆破孔与穿层抽放孔的贯通裂隙面。在应力波向前传播的同时,爆生气体紧随其后迅速膨胀,进入由应力波产生的径向裂隙中;由于气体的尖劈作用,裂隙继续扩展。穿层钻孔爆破是在煤与瓦斯固流耦合介质中进行的,瓦斯压力在裂隙产生与扩展的整个过程中,都起着重要作用。爆前处于力学平衡状态下的原生裂隙中的瓦斯,由于爆炸应力场的扰动将作用于已产生的裂隙内,使裂隙进一步扩展。

综上所述,穿层钻孔爆破后,在煤岩体中产生了压缩粉碎圈和贯穿抽放孔的爆破裂隙面,可极大提高煤层透气性,实现增透卸压。

3 穿层孔聚能爆破增透卸压技术试验

3.1 穿层抽放钻孔布置

以11031B后尾抽巷作为试验研究地点,该巷沿倾向布置在二1煤层的底板灰岩中,上距二1煤层18 m,断面10 m2。对上部二1煤层长约100 m、宽20 m的条带进行底板穿层钻孔抽放方案设计。设计的钻孔间距分别为4~6 m,分4个区段进行控制,4个区段煤层的代表标高和其瓦斯压力、瓦斯含量见表1。

表1 区段瓦斯参数

钻孔设计与施工从2007年9月份开始,当年12月施工完毕,共施工16组88个抽放钻孔,钻孔直径75 mm,仰角28~47°,钻孔布置见图2。先期施工Ⅰ、Ⅱ区钻孔,进行了3个月原始应力区抽放,后期施工III、IV区钻孔,直接开展增透卸压抽放。前后并网抽放共计6个月时间。

3.2 聚能爆破增透卸压试验

由于二1煤层与底板抽放巷间距较大,常用的本煤层控制爆破技术和小角度或负角度穿层控制爆破技术都不适用,结合负角度穿层爆破技术和聚能爆破装药技术的优点,对大倾角上行穿层孔聚能爆破技术开展了试验研究。

图2 穿层钻孔布置示意图

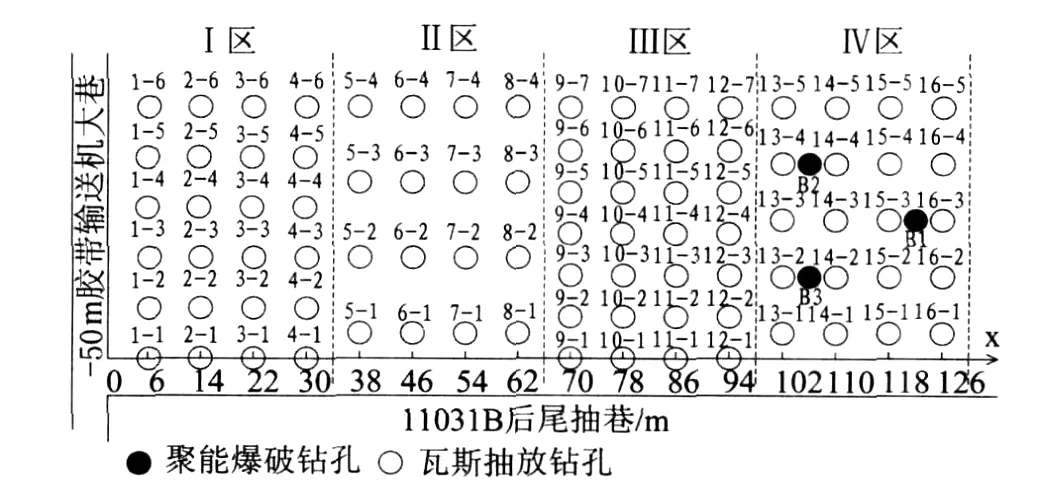

3.2.1 爆破药包结构

爆破采用双面对称线性爆破药包装药结构,剖面如图3所示。聚能槽选用楔形,聚能槽母线长13 mm左右,厚度1 mm,楔形槽顶角85~95°,如图4所示。

3.2.2 试验材料

采用矿用三级乳化炸药,单卷炸药长200 mm,直径40 mm左右,重量0.22 kg;雷管为矿用瞬发电雷管,实测电阻值4.0~4.2Ω;深孔预裂管选择直径40 mm的抗静电PVC管;放炮母线及长脚线选择4×1.5 mm2电缆;选用MFD-200型发爆器,引爆能力200发,脉冲电压峰值2800 V,允许最大负载电阻1220Ω;另备足够水泥、沙、石膏粉等。

3.2.3 施工

(1)钻孔。试验钻孔布置如图2所示,首先在15组和16组钻孔之间施工爆破孔B1。采用ZDY-1250型液压钻机施工,钻头直径75 mm,风力排渣,平行于抽放孔布置。爆破孔仰角29.4~33.5°,穿煤长度9~19 m。

(2)装药及联线。采用深孔预裂管装药,预裂管长度可以根据实际情况设计,药卷之间必须彼此接触,所有预裂管捆绑在一根10号铅丝上。装药前,必须用压风管清除炮眼内煤粉。捆好预裂管且雷管联线后,依次送入炮孔,直达孔底。进行到最后一根PVC管时,用直径10 mm探杆推顶。

每个深孔预裂管内放置2个雷管,并联连接,预裂管之间采用串联方式连接。每个线头必须用砂布打磨,接头接线方法为“8”字形扭结,每个接头必须用绝缘胶布包扎,脚线与放炮母线的接头及放炮母线必须悬空吊挂,避开淋水和其他导电体。

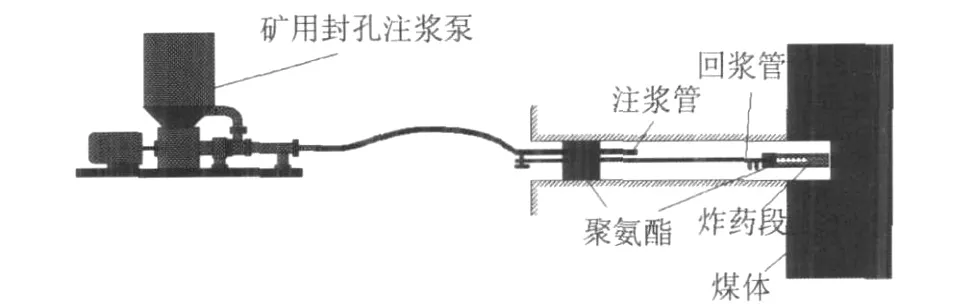

图5 封孔注浆示意图

(3)封孔及爆破。如图5所示,采用水泥、沙浆配合石膏粉进行封孔,当用探杆将预裂管推顶到预定深度时停止,安装注浆管,然后用聚氨脂对孔口进行封孔,封孔长度0.5 m,同时将探杆固定,开始向孔内注浆,等返浆管向外返浆时继续注5 min左右停止,并及时将注浆管、返浆管用聚氨脂封实。

本次爆破试验在10月9日爆破了B1孔,观察了15 d后爆破了B2和B3孔。在爆破B2和B3孔时出现了退孔现象,其原因为封孔浆体未彻底凝固,将支撑管从孔口冲出,影响了爆破效果。

3.2.4 效果分析

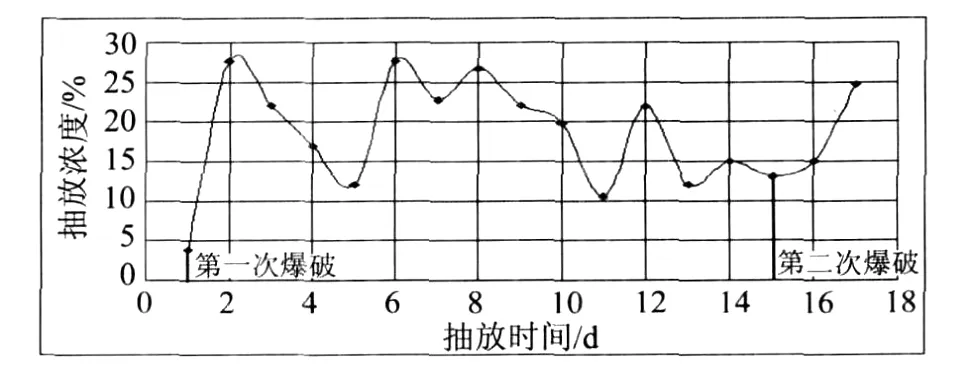

爆破后各组钻孔抽放浓度均有不同程度的增加,其中爆破孔周围钻孔抽放瓦斯浓度上升了2~5倍;中间各组钻孔抽放浓度也有不同幅度的上升;试验条带边缘的1组、2组钻孔瓦斯浓度上升明显,变化最大的1组2号孔抽放浓度从0.5%上升到了50%。1组钻孔平均抽放浓度大幅上升,见图6,原因在于试验条带边缘存在采掘作用形成的较大裂隙,但因时间较长,地应力达到了新的平衡,原来发育的裂隙又重新闭合,在爆生冲击波的作用下,原有裂隙又重新张裂,所以煤层透气性大幅增加。

图6 第一组钻孔平均抽放浓度变化

将部分钻孔爆破前后实际测定参数输入计算机,利用钻孔流量法计算透气性系数,每孔取平均值,结果见表2。表中爆破前指的是第一个爆破孔施工前,爆破后指的是第一个爆破孔施工后开始计时测量。爆破前煤层透气性系数平均值为0.046 m2/(MPa2·d),爆破后煤层透气性系数平均值为22.44 m2/(MPa2·d),透气性系数提高487倍。

表2 爆破前后不同天数透气性系数变化m2/(MPa2·d)

表3 两个区段不同时间的抽出率%

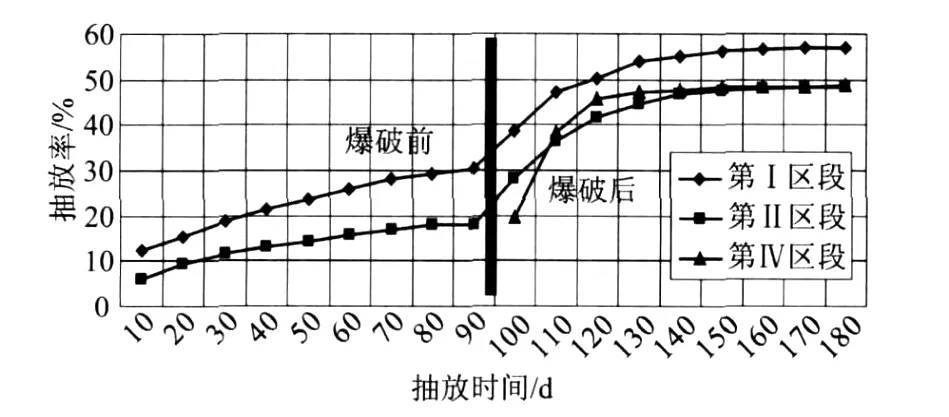

将Ⅰ区段、Ⅱ区段和Ⅳ区段爆破前后不同时间的抽出率列于表3,并绘出了抽出率与时间关系的曲线图,见图7。

图7 各区段爆破前后抽出率变化

从表3和图7可以看出,I区段和II区段在抽放3个月后,其抽出率接近稳定时,聚能爆破使其抽出率又迈上了一个新台阶。I区段爆破后90 d的抽出率为57.0%,II区段爆破后90 d的抽出率为48.5%。I区段煤层残余瓦斯含量为6.56 m3/t,II区段煤层残余瓦斯含量为7.65 m3/t。IV区段在聚能爆破后开始抽放,抽放10 d其抽出率即达到了19.5%,90 d后其抽出率达到48.6%,其残余瓦斯含量为7.45 m3/t,3个区段的残余瓦斯含量均低于8 m3/t,消除了措施范围内煤层的突出危险性。

4 结论

采用穿层钻孔聚能爆破后,实现了煤层增透卸压,提高了瓦斯抽放效果:钻孔抽放浓度均有不同程度的增加,其中爆破孔周围钻孔抽放瓦斯浓度上升在2~5倍范围内;爆破孔周围煤体透气性系数提高了487倍;煤层变得易于抽放,抽放90 d可使煤层残余瓦斯含量降至8 m3/t以下,消除煤层突出危险性。