超高速磨削工件表面温度场分析

2010-12-08李建壮庞子瑞原所先王宛山

李建壮,庞子瑞,原所先,王宛山

(1.黄河水利职业技术学院,河南 开封 475004;2.东北大学,辽宁 沈阳 110004)

0 引言

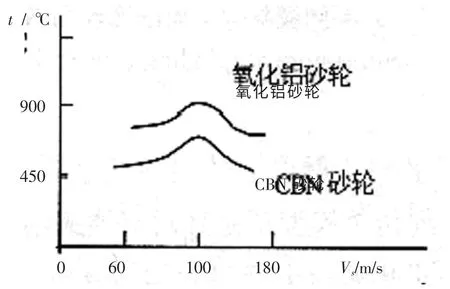

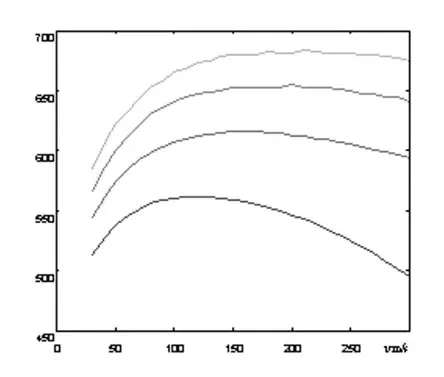

磨削加工是一种能耗比较高的加工方法。 磨削速度作为一个重要的磨削参数,对磨削输出如磨削效率、工件表面质量、砂轮磨损量、磨削区发热量及其热分配比例等都有重要的影响。 在高速磨削中,单颗磨粒切削厚度变小,比磨削能会显著增大,磨削区总发热量增加,工件容易发生受热变形并产生表面烧伤。 为了避免工件出现表面烧伤,在相当长的时期内,磨削只是作为一种低效率的精加工手段。随着技术的进步和人们对磨削过程认识的提高,提高磨削速度已成为提高磨削效率的有效手段之一。C.Salomon[1]曾提出,磨削温度会随着磨削速度的提高而增加,但当超过某一个速度极限后,磨削温度会随着磨削速度的提高而下降。 这一速度极限称为热沟。 通过对深磨过程的深入分析,提出只要采用适当的措施,完全可以将磨削温度控制在较低的水平[2]。 Tawakoli 在用刚玉砂轮和CBN 砂轮对合金钢的高效深磨试验研究中,实际测到了磨削温度的临界磨削速度效应。 在临界磨削速度(约100m/s)处,磨削温度达到极大值。 当磨削速度高于临界速度时,磨削温度则随着磨削速度的增加而下降,如图1所示[3~4]。 Tawakoli 用接触层理论对此从理论上做了解释,但没有建立起一个联系各方面参数的数学模型。 本文利用Matlab 仿真软件,对推导出的磨削热数学模型进行了仿真分析。

图1 磨削表面温度的临界速度效应Fig.1 Critical speed effect of grinding surface temperature

1 磨削力与磨削温度的关系

1.1 磨削力数学模型的建立

磨削力是表征磨削过程的重要参数。 S.Malkin等通过对试验结果的分析指出:磨削力是由于切削和滑擦两部分作用引起的,即

式中:Fn为切削力;Ft为滑擦力;Fnc、Ftc分别为沿砂轮切向的切削力和滑擦力;Fns、Fts分别为沿砂轮轴向的切削力和滑擦力。

对于钢类工件材料而言,滑擦力和磨损面积成正比。 因此式(1)中由滑擦作用引起的磨削分力可表示为工件与磨粒磨损平面间平均接触压力p 和摩擦系数μ 与磨削参数之间的关系,即

式中:A 是砂轮磨损表面积比,b 是磨削宽度,ap为磨削深度,ds是砂轮的当量直径。

磨削力中由切削作用引起的磨削分力与工件材料本身的强度和垂直于切削速度方向的切削面积有关,即

式中:K 是与工件材料强度等有关的系数;φ 为与磨粒形状有关的常数,对于圆锥形状的磨粒模型,;γ 为顶锥半角;Vw为工件速度;Vs为砂轮速度。

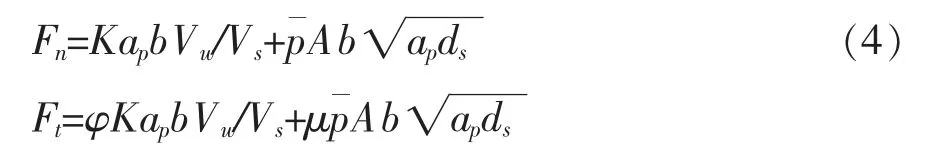

将式(2)和(3)代入式(1),可得磨削力的数学模型为

式中:K 和p 的值均与工件材料强度有关。

对于钢类工件,当磨削温度增加时,工件材料的强度是逐渐下降的。 即K 和p 都是磨削温度的函数。由式(4)可以推断,随着磨削温度的增加,磨削力是逐渐下降的。

1.2 高温软化导致的磨削力变化

当磨削温度上升时,磨削区内工件材料的硬度和强度都会因软化作用而降低[5]。 一般当结构材料的温度达到相变温度时(约为723℃),强度将急剧下降,达到约1100℃时,其晶界开始熔融。 因此可以推断,当磨削速度增加时,一方面使磨削温度上升;另一方面,磨削温度上升后,材料强度下降,磨削力将会减小,从而导致磨削温度下降。综合作用使磨削温度稳定于某一数值。

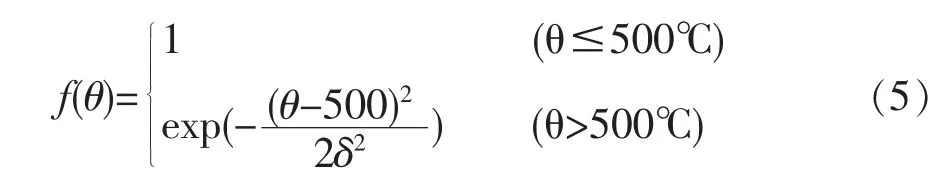

按文献[5]提供的数据,当磨削温度由室温增加时,材料强度并没有多大变化,直到温度达到约500℃时,材料强度才开始随温度的增加而下降。因此定义函数形式如下:

1.3 磨削热的比例系数

磨削过程中,磨削热的产生原因有:(1)由于工件材料的塑性变形而产生的热量;(2)由于磨粒与工件之间的摩擦作用而产生的摩擦热。

磨削中,工件材料的塑性变形区域位于磨粒的前部和下方。 由于磨粒以较大的负前角切入工件,导致磨粒前方的工件材料产生很大的塑性变形。 当磨削速度增加时,磨粒前方的工件材料的塑性变形加剧,该区域的磨削热相应增加,磨削热占总热量的比例也随之增加,但磨削热的绝大部分被磨屑带走。因此,实际传入工件的磨削热的比例应该随着磨削速度的增加而下降。 其比例系数为[6]

其中,C 和m 是与磨削过程有关的系数。

2 磨削温度场的仿真研究

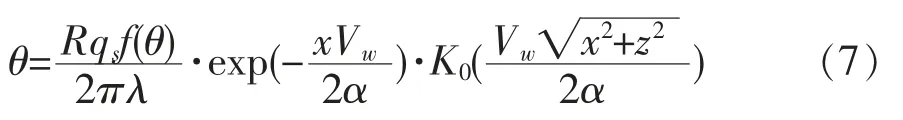

研究磨削区温度及其分布对优化磨削过程具有重要意义。 各国学者对磨削区传热问题进行了许多研究。 但到目前为止,磨削传热模型基本都是以J.C.Jerger 的移动热源理论为基础的。 即假设热源沿一半无限大物体的表面以工件速度Vw移动,则当运动线热源所发热量为qs时,工件内任意一点所造成的温升为

2.1 磨削速度对磨削温度的影响

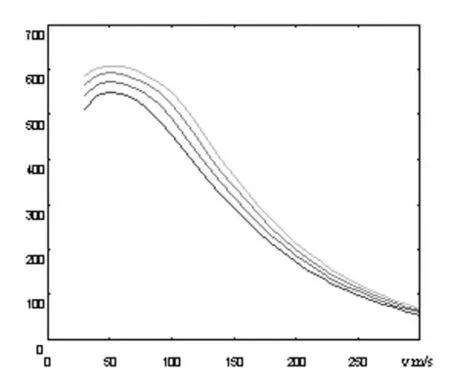

图2 所示为磨削温度随磨削速度变化的曲线。

图2 磨削速度对磨削温度的影响Fig.2 Influence of grinding speed to grinding temperature

由图2 可以看出,磨削温度最初随着磨削速度的增加而上升,到达某极大值后,又随着磨削速度的增加而下降。 此现象是由于磨削速度增大后,一方面工件材料的高温软化导致磨削力下降, 另一方面是传入工件的磨削热的比例减小。 随着砂轮磨损平面面积的增加,临界磨削速度也发生变化。 当砂轮磨损平面面积增加时,其临界磨削速度的大小也随之增大。 由此可见,临界磨削速度的大小与磨削参数、工件材料及砂轮的性能有关。

2.2 磨削速度对工件表面温度的影响

图3 为工件速度与磨削速度的比值保持不变时,工件表面温度随磨削速度的变化曲线。

图3 工件速度与磨削速度为定比时磨削速度对磨削温度的影响Fig.3 Influence of grinding speed to grinding temperature when the ratio of workpiece speed and grinding speed are fixed

由图3 可见,此时工件表面温度随磨削速度下降更加剧烈。 这主要是由于工件速度随磨削速度增加导致的。 这表明随着磨削速度的提高,在保证工件表面质量的前提下,可以获得比较大的金属去除率。

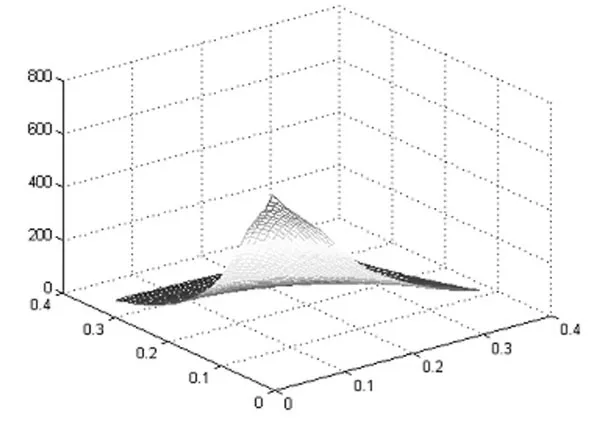

图4 为磨削速度为100m/s 时,工件表面下沿砂轮进给方向和深度方向的磨削温度分布。 图中x 方向为砂轮进给方向。由图4 可以看出,沿z 方向的磨削温度具有更大的梯度。

3 结语

根据以上分析,可以得出以下结论:

(1)超高速磨削时的磨削力由于工件材料的受热软化作用,与按常规磨削力公式的计算结果相比有所降低。

图4 磨削区下方磨削温度的分布Fig.4 Grinding temperature distribution under grinding area

(2)仿真试验结果表明,超高速磨削时,磨削温度的临界磨削速度随磨削参数的变化而变化。

(3)在超高速磨削时,在保证磨削质量的前提下,可以随磨削速度的增加而提高工件速度,从而实现高效率磨削。

[1] C.Salomon,Process for the machining of metals or similarly acting materials when being worked by cutting tool. German patent. 523594. 1931-04.

[2] P.G.Werner, Application and technological fundamentals of deep and creep feed grinding, SME paper.MR79~319.

[3] T.Tawakoli,et al., Hochleistungsschleifen (HEDG) von Inconel und anderen Werkstoffen, VDI-Z134(1992),Nr.1-Januar,Seite 48-57.

[4] T.Tawakoli, Hochleistungsschleifen,Technologie, Verfahrens planung and wirtschaftlicher Einsatz, Duesseldorf: VDIVerlag 1990.15-17.

[5] 周忆,梁锡昌,陈斌,超高速铣削加工的温度场计算及生产应用[J]. 中国机械工程,2003(13):1158-1160.

[6] S Malkin. 磨削技术理论与应用[M]. 蔡光起,译. 沈阳:东北大学出版社,2002.