电解法制备高纯钛的研究

2010-12-08袁铁锤周志辉翁启钢林洪波袁继维

袁铁锤,周志辉,李 健,翁启钢,林洪波,袁继维

(1.中南大学粉末冶金国家重点实验室,湖南长沙 410083;2.遵义钛业股份有限公司,贵州遵义 563004;3.湖南大学材料科学与工程学院,湖南长沙 410082)

·材 料·

电解法制备高纯钛的研究

袁铁锤1,3,周志辉1,李 健1,翁启钢2,林洪波2,袁继维2

(1.中南大学粉末冶金国家重点实验室,湖南长沙 410083;2.遵义钛业股份有限公司,贵州遵义 563004;3.湖南大学材料科学与工程学院,湖南长沙 410082)

以海绵钛为可溶阳极,纯钛板为阴极,NaCl-KCl-TiClx混合熔盐作电解质,在900~980℃温度范围内进行熔盐电解,研究了加料温度、电解温度、可溶钛浓度以及阴极电流密度等因素对阴极产品杂质含量的影响。结果表明,在较高温度下加料并电解可获得杂质含量低的产品,通过控制可溶钛浓度和阴极电流密度可获得不同形貌和纯度的阴极产品。

熔盐电解;高纯钛;海绵钛;可溶钛浓度

高纯钛具有熔点高、电阻低以及良好的热稳定性等特点,目前广泛应用于超大规模集成电路的电极材料、扩散阻挡层以及配线材料等[1]。以半导体的扩散阻挡材料[2]为例,当将硅衬底与配线材料Al直接接合时会发生Al向Si中的扩散反应,从而影响半导体性能,因此,必须在Si-Al中加入防止扩散的阻挡层材料,为了防止硅衬底混入杂质,阻挡层材料必须是高纯的,并且具有高的熔点和稳定的电阻。

目前,得到广泛应用和发展的制备高纯钛的方法包括熔盐电解精炼法、碘化物热分解法、电子束熔融精炼等方法[3,4]。熔盐电解法是利用钛卤化物的电化学性能提纯钛,电解过程中,原料钛(阳极)中析出电位比钛高的杂质留在残阳极中,钛以及比钛电位更负的元素进入电解质中,而钛离子将在阴极优先析出,最终在阴极得到纯钛。钛与杂质的析出电位差越大,纯化效果越好;碘化物热分解法提纯钛的基本原理是利用钛在低温和高温下与卤化剂的可逆反应来分离杂质,并以化学气相沉积的方式在基底材料上附着而得到高纯钛[5];电子束熔融精炼则是利用钛与杂质的蒸汽压之差达到精炼目的,其对低熔点金属有很好的精炼效果,而氧和重金属必须在电子束熔炼前用熔盐电解法和碘化法除去。

本研究采用熔盐电解法在自制电解槽中电解精炼海绵钛制备高纯钛,并对阴极产品质量的影响因素进行分析和论证。

1 实 验

1.1 实验设备

熔盐电解精炼槽(自制),HT300高频开关电源(浙江东阳海天电器有限公司),2XZ-4型旋叶真空泵(浙江黄岩求精真空泵厂),DZ-2BC型真空干燥箱(天津泰斯特仪器厂)。

1.2 实验原料

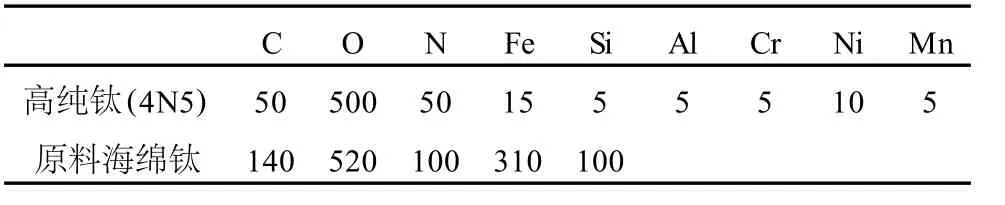

海绵钛(遵义钛业股份有限公司生产,纯度列于表1),四氯化钛(遵义钛业股份有限公司生产),氯化钠(分析纯),氯化钾(分析纯),浓硫酸(分析纯),浓盐酸(分析纯),高纯氩气,去离子水。

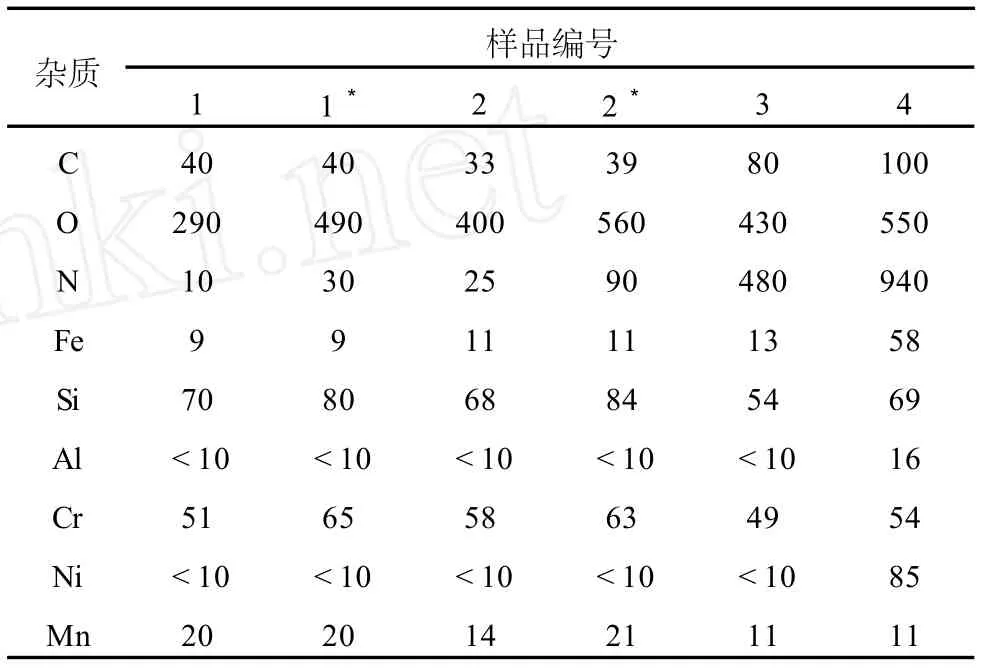

表1 高纯钛标准及原料海绵钛杂质含量 10-6

1.3 实验步骤

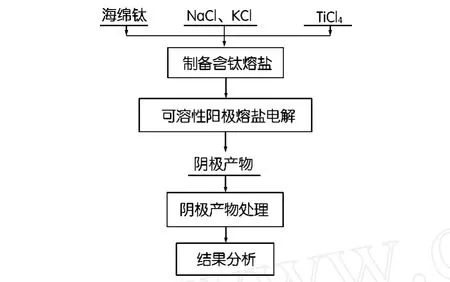

实验流程如图1所示,其具体操作过程为:将一定质量配比的NaCl、KCl约10 kg混合均匀后加入电解槽中,加盖密封后加热,同时抽真空,升温至300℃后保温3 h,持续抽真空以除去电解槽内空气及水蒸气,随后升温至 600℃并恒温,向电解槽内注入TiCl4约3 kg,使 TiCl4与阳极篮筐内的部分海绵钛反应生成低价钛化合物,待 TiCl4反应完毕,槽内压力不再变化后,向电解槽内充入氩气以保持正压,并将炉温升至电解温度,通直流电电解16~24 h。电解完成后,停止加热和通直流电,提升阴、阳极,待炉温冷却至室温后,打开炉盖,取出阴阳极,剥落沉积在阴极的电沉积钛,用稀酸(5%H2SO4+5%HCl)浸泡30 min,并用去离子水洗至呈中性,抽滤后送入真空干燥箱80℃干燥20 h。干燥后称重、取样,分析样品中杂质含量。

图1 实验流程图

2 结果与讨论

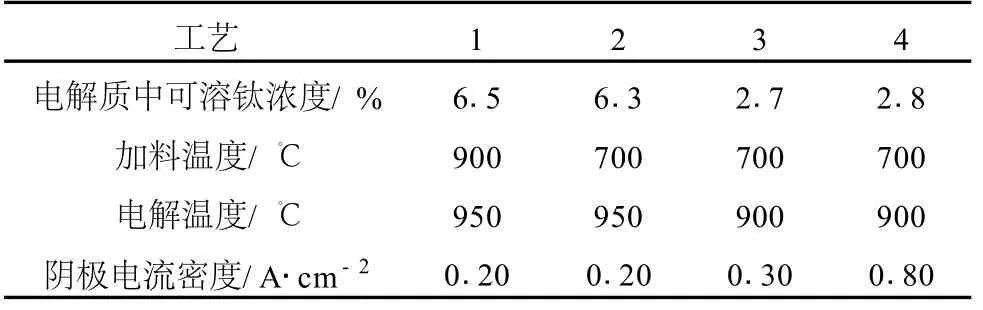

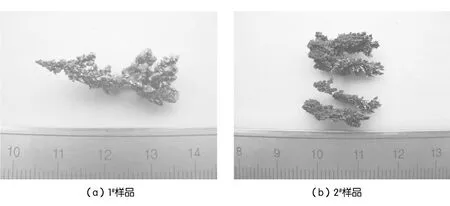

在使用相同原料的情况下,阴极产品杂质含量的影响因素有温度、电解质中初始可溶钛浓度、阴极电流密度等工艺参数。4次代表性试验参数及结果分别列于表2、表3;1、2号样的宏观形貌照片如图2所示。

表2 电解工艺参数

表3 产品杂质含量 10-6

图2 样品宏观形貌(从左至右为生长方向)

由表3的结果可以看出,电解后产品中的杂质元素含量较原料海绵钛有大幅度的降低,但Si、Cr、Mn等杂质含量仍未达到99.995%高纯钛的质量要求,由于这些杂质元素主要来自反应容器中的合金元素溶出,因此,后续研究工作中将选择更适合的反应容器材质。

2.1 温度对阴极产品的影响

温度对产品纯度的影响比较复杂,包括加料温度、电解温度。由上述实验1、实验2工艺条件及结果可以看出,在相同的电解条件下,900℃加入TiCl4并在950℃电解,可以获得粗大的树枝状产品,如图2(a);在700℃加料再经950℃电解则获得细小且较疏松的产品(图2(b)),其O、N含量明显较高,这是由于比表面积的增大造成更易氧化和吸附气体杂质。

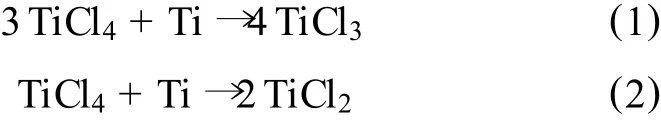

TiCl4加入到电解槽时,与阳极篮筐内过量的海绵钛有如下反应:

在500~600℃时,上述反应(1)、(2)同时进行,而当温度高于700℃时则以反应(2)为主[6]。因此加料温度的不同将影响到电解质中二价与三价钛离子的比例。在NaCl-KCl熔盐中,Ti2+、Ti3+能与熔盐作用生成、等形式的络合阴离子,三价钛络合阴离子比二价钛络合离子稳定得多,二价钛离子主要以简单离子形式存在[7],与简单离子相比,络合离子在阴极还原需要更大的过电位,且其在熔盐中扩散更加困难,因此络合离子在阴极析出时容易得到较细小的结晶,而二价钛离子可得到粗大结晶。

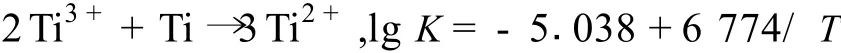

电解温度主要通过影响熔体的粘度、电导率以及离子的扩散速率来影响产品的质量。实验中发现在低温下电解,产品杂质含量偏高;高温电解可增加离子扩散速率,减小浓差极化,可获得较高纯度的产品,同时温度升高降低了熔盐的粘度,对于降低产品的夹盐率是有好处的。但是,在NaCl-KCl熔盐中,低价钛离子与钛存在下列平衡反应[8]:

由平衡常数可知,温度升高会改变熔体内离子比例,进而影响到产品的形貌与杂质含量。

2.2 初始可溶钛浓度对阴极产品的影响

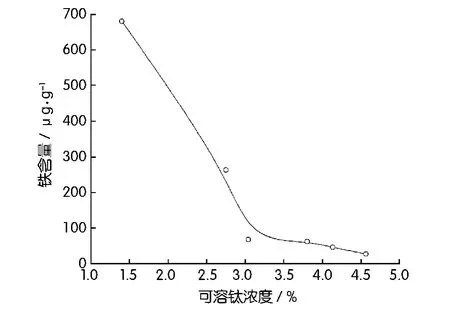

初始可溶钛浓度对产品中金属杂质含量的影响是显著的。铁杂质含量与初始可溶钛浓度的关系曲线如图3所示,从图3中可以看出,较高的初始可溶钛浓度有利于减少产品中的铁杂质含量。钛离子在阴极的析出过程中,离子扩散为控制步骤[9],因此阴极存在着浓差极化现象。增加可溶钛浓度在一定程度上可以消除浓差极化,此外,由于可溶钛中二价钛离子所占比例较高,增加可溶钛浓度意味着提高二价钛离子的浓度,前面提到二价钛离子以简单离子形式存在,其在熔盐中有较高的扩散速率,因而高可溶钛浓度能够加快钛离子在阴阳极之间的扩散,从而减小过电位、减小杂质离子析出的可能。

2.3 阴极电流密度对阴极产品的影响

在可溶钛浓度相同情况下,增大阴极电流密度则钛离子在阴极的析出速率增加,增大到一定程度则会造成阴极区附近钛离子贫化现象,形成浓差过电位,从而导致其它析出电位相近的金属离子在阴极析出。表3中3、4号样为不同阴极电流密度下产品的杂质含量,当阴极电流密度为0.80 A/cm2时,产品全部为粒径小于0.5 mm的针状粉末,其氧、氮杂质含量明显高于0.30 A/cm2条件下产品,Fe、Cr、 Ni等金属杂质也有较大幅度增加。同样,对于同一炉次的产品,在电解初期电流密度较大,随着钛离子在阴极板表面不断地形核,实际电流密度减小,因此在电解初期和后期产品的杂质含量是有区别的。由图2可看出,沿着钛的生长方向,产品粒度增大,通过对粒度小于0.5 mm的产品的成分分析发现,其杂质含量略高于大颗粒结晶,尤其是氧、氮含量。

图3 初始可溶钛浓度对铁元素杂质含量的影响

2.4 其它影响因素

除了上述几项电解过程的工艺参数会对产品的杂质含量以及形貌产生重要影响以外,设备的真空度、干燥过程、产品的包装保存方式等都会对产品的杂质含量有影响,从面能谱分析结果来看,其表面杂质中N含量较高,造成这种现象的主要原因就是电积钛颗粒较大的比表面积产生对气体强烈的吸附。

3 结 论

1.900℃加入TiCl4并在950℃电解,得到的产品是粗大致密的树枝状,而加料温度在700℃下,得到的产品是细小较疏松的产品,且O、N含量高。这是因为细小疏松产品比表面积大,易氧化和吸附气体杂质。

2.较高的初始可溶钛浓度有利于减少产品中杂质含量。高的可溶钛浓度导致二价钛离子浓度提高,有利于低价钛离子在熔盐中扩散,一定程度上减小了浓差极化,从而减小过电位,降低了杂质离子析出的可能。

3.在高电流密度下得到的产品粒径小,为针状粉末,且杂质含量也大。随着电解的进行,实际电流密度不断减小,产品的形貌和杂质含量也不同;电解后期,粒度增大,杂质含量增大。

[1] 李哲,郭让民.高纯钛的制备及其发展方向[J].钛工业进展, 1997,(3):8-11.

[2] 张万荣,李志国,郭伟玲,等.提高半导体器件欧姆接触可靠性的扩散阻挡层及其应用[J].电子工艺技术,1998,19(1):4-6.

[3] 刘正红,陈志强.高纯钛的应用及其生产方法[J].稀有金属快报,2008,(2):1-8.

[4] 吴全兴.电解法制取高纯钛[J].钛工业进展,1995,(4):20-21.

[5] 肖玮,刘义敏.卤化法生产高纯钛的工艺研究[J].江西冶金, 2009,(2):1-3.

[6] 莫畏,邓国珠,罗方承.钛冶金(第二版)[M].北京:冶金工业出版社,1998.26-29.

[7] 杨绮琴,刘冠昆,方北龙.低价钛浓度和价比对钛的电结晶的影响[J].金属学报,1980,(3):365-367.

[8] 李洪桂,稀有金属冶金原理及工艺[M].北京:冶金工业出版社,1981.333-346.

[9] 段淑贞,顾学范,乔芝郁,等.KCl-NaCl熔盐体系中电镀钛的基础研究(一)[J].稀有金属,1992,(2):102-105.

Study on the High-purity Titanium Preparation by the Molten-salt Electrolysis Process

YUAN Tie-chui1,3,ZHOU Zhi-hui1,LI Jian1, WENGQi-gang2,LIN Hong-bo2,YUAN Ji-wei2

(1.State Key L aboratory of Pow der Metallurgy,Central South University,Changsha410083,China;2.Zunyi Titanium Co.,Ltd,Zunyi563004,China;3.College of Materials and Engineering,Hunan University,Changsha410082,China)

Taking sponge titanium as the anode,pure titanium plate as the cathode and NaCl-KCl-TiClx as the electrolyte,molten salt electrolysis was carried out at 900~980℃temperature range.The influence of charging temperature、electrolysis temperature、soluble titanium concentration and cathode current density etc to the content of impurity of cathode products has been studied.It suggests that the product will be purer if feeding and then electrolysis at higher temperature.Products of different morphology and concentration could be manufactured by controlling the soluble titanium concentration and cathode current density.

molten salt electrolysis;high-purity titanium;sponge titanium;soluble titanium concentration

TG146.2+3

A

1003-5540(2010)05-0028-03

袁铁锤(1968-),男,副研究员,主要从事湿法冶金与高纯金属材料研究。

2010-08-20