从多膛炉氧化锌烟灰中综合回收有价金属的试验研究

2010-12-08林文军

林文军

(株洲冶炼集团股份有限公司,湖南株洲 412004)

从多膛炉氧化锌烟灰中综合回收有价金属的试验研究

林文军

(株洲冶炼集团股份有限公司,湖南株洲 412004)

以株冶多膛炉处理时产出的高氟氯氧化锌烟灰为研究对象,开展了特殊处理及洗涤、洗液沉铊、洗渣中浸酸浸、净化等一系列试验。试验表明:采用该工艺综合回收该原料中的有价金属是完全可行的,不仅F、Cl的难题得到解决,有价金属Zn、Pb、Cd、In、Tl也能得到有效回收。结果表明,该工艺值得推广,具有很好的应用前景。

多膛炉氧化锌;烟灰;综合回收;有价金属

株冶集团挥发窑工段产出的氧化锌由于含杂质氟、氯和铊高,需经多膛炉脱F、Cl、Tl处理后方可利用。而在多膛炉处理时产出的一种烟尘——多膛炉氧化锌烟灰(简称多膛炉烟灰),每年约产生这样的烟灰约1 200 t,由于其成分复杂,既含有Zn、Pb、Cd、In、Tl等多种可回收的有价金属,又有高含量的F、Cl等有害杂质,且所含 Tl又有剧毒,处理起来极其困难。因此,一直以来只能以低价外销给别的厂家生产硫酸锌用,经济上极不划算。对此,技术中心科研人员进行了项目攻关,经过详细分析原料成分和杂质的特点,找到了一种综合回收率高、工艺简单实用的处理多膛炉烟灰的方法,不仅杂质F、Cl得到了很好的脱除,同时Zn、Pb、Cd、In和Tl也得到了很好的回收。为从高氟氯氧化锌原料中综合回收有价金属提供了很好的参考价值。

1 原料成分分析

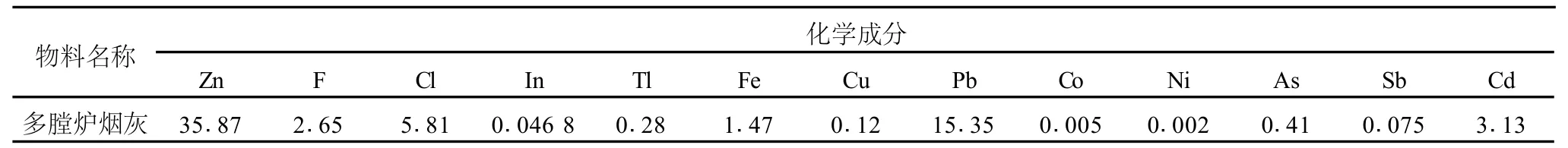

多膛炉氧化锌烟灰综合样化学成分列于表1。

表1 多膛炉氧化锌烟灰综合样化学成分表 %

从表1可以看出,多膛炉氧化锌烟灰中的F、Cl含量均较高,如果不进行脱氟氯处理,在多膛炉氧化锌烟灰浸出过程中F、Cl大部分转入硫酸锌溶液,进入锌系统,对锌的电积造成较大的危害。

2 原理及工艺流程

矿粉浸出渣经挥发窑挥发产出氧化锌,渣中的Zn、Pb、Cd、In和Tl等有价金属被富集在氧化锌中,同时也富集了渣中的F、Cl。氧化锌经多膛炉脱氟、氯处理时,93%以上的氟和90%以上的氯被脱除进入多膛炉烟灰中,同时大部分Tl也进入烟灰。其中F、Cl主要以ZnF2、PbF2和ZnCl2、PbCl2的形式存在于烟灰中,而 Tl主要以 Tl2O、Tl2O3或 TlCl、Tl2SO4的形态存在。

直接采用硫酸浸出来回收Zn、Pb、Cd、In和 Tl虽然可行,但F、Cl要从浸出液中除去不仅非常困难,并且成本也相当高,在这里很难行通。同时,若直接采用碱浸,虽然大部分的Tl能被浸出来,但F、Cl的浸出效果较差,最后得到的浸出液还需进行脱除F、Cl,又回到了直接采用硫酸浸出处理的步骤。

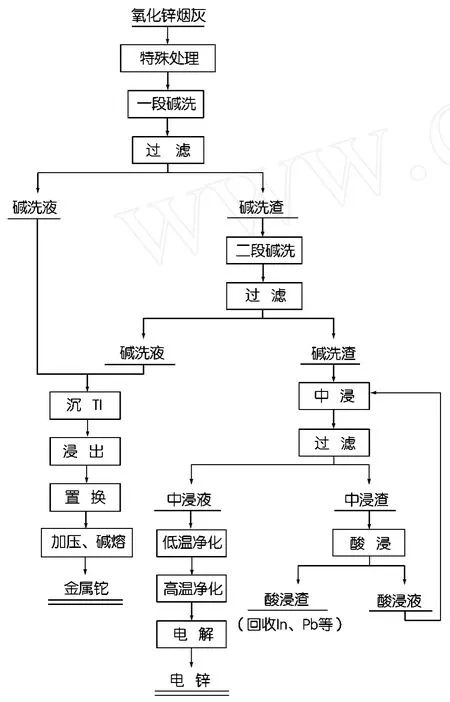

本工艺先采用特殊处理,然后处理后的物料经两次洗涤,这样物料中95%以上的F、Cl和70%以上的Tl被浸出来转入洗涤液,F、Cl不仅得到很好的脱除,同时还可以从洗涤液中继续回收 Tl。而碱浸渣经中浸、酸浸、置换和净化等工序回收其中的Zn和Cd,得到的酸浸渣供回收铟后送铅厂回收铅使用,从而使F、Cl的脱除以及有价金属Zn、Pb、Cd、In和Tl的综合回收整个流程得以走通。具体工艺流程如图1所示。

图1 多膛炉氧化锌烟灰中综合回收工艺流程

3 试验内容及结果

以株冶多膛炉氧化锌烟灰为研究对象,烟灰经特殊处理后再进行两段洗涤。

3.1 特殊处理及洗涤

3.1.1 特殊处理后一段洗涤

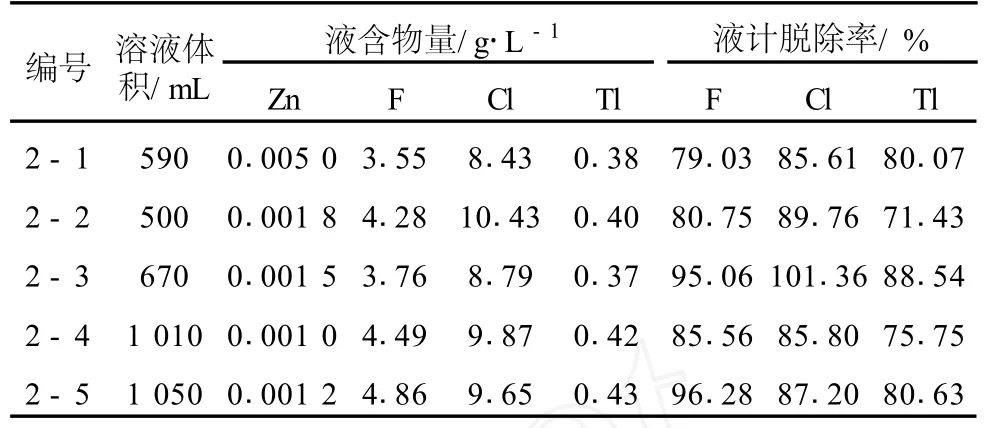

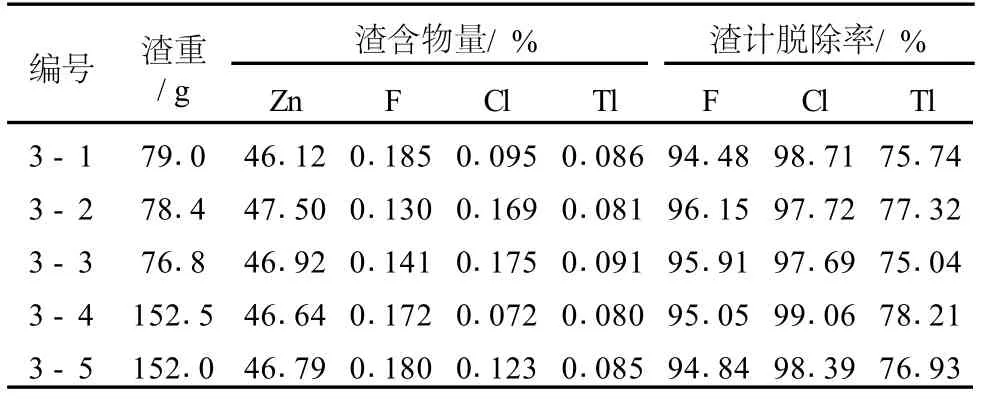

洗涤条件为:1、2、3号原料100 g,4、5号原料200 g,液固比5~6∶1,时间1~1.5 h,温度80~85℃,终点pH值9~10,试验结果列于表2。

从表2特殊处理后一次洗涤试验结果可以看出,杂质F、Cl的脱除率均比较高,有70%以上有价金属Tl被浸出转入洗涤液中,而有价金属Zn等基本没有被洗下来,很好地达到了洗涤目的。

表2 特殊处理后一次洗涤试验结果

3.1.2 二段洗涤

即把第一次洗涤渣进行第二次洗涤,洗涤条件为:液固比5~6∶1,时间1~1.5 h,温度80~85℃,终点pH值9~10,试验结果列于表3。

表3 两次洗涤试验结果

从表3二次洗涤试验结果可以看出,原料经特殊处理、一次和二次洗涤后,洗涤渣中F、Cl的含量均较低,F、Cl的脱除率分别达94%和97%以上,也有70%以上的 Tl转入洗涤液中,为后续综合回收Zn、Pb、Cd、In和 Tl等有价金属提供了保障,同时也达到了预期目标。

3.2 洗涤液沉Tl试验

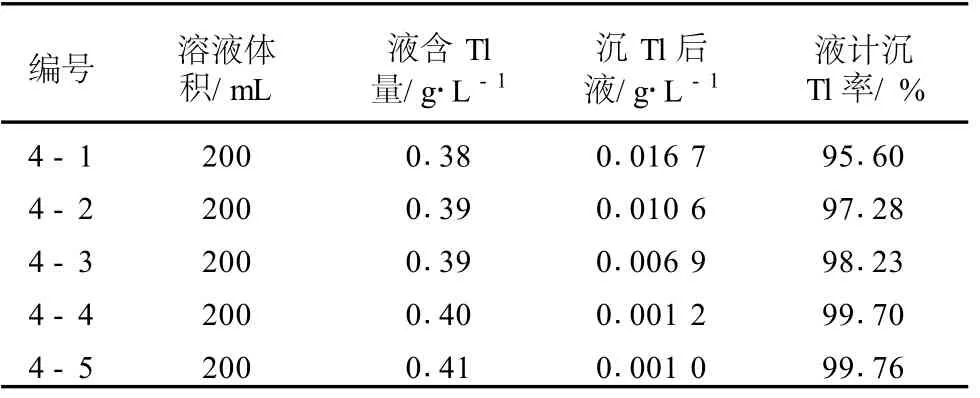

将上述洗涤液混合在一起,然后分别加入适量的硫化钠不断搅拌反应20~30 min,试验结果列于表4。

表4 洗涤液沉Tl试验结果

从表4沉Tl试验结果可以看出,随着硫化钠量加入的不同,沉铊率也不同,最好的沉铊率达99.70%以上,同时洗涤液沉铊后液含铊也低至0.001 0 g/L。沉铊得到的硫化铊可以外卖,也可以经浸出、净化和置换等步骤得到金属铊。

3.3 洗涤渣浸出试验

3.3.1 洗涤渣中浸试验

试验条件:温度:75~82℃,时间1~1.5 h,液∶固=(4~5)∶1,在中浸过程中同时把Fe、As、Sb除在 渣中,以便产出合格的中上清,试验结果列于表5。

从表5可以看出,氧化锌烟灰经洗涤脱氟、脱氯后,再中浸得到的中浸液含氟仅200 mg/L、含氯仅300 mg/L,这与原料中高氟、高氯直接浸出相比,浸出液中的氟、氯降低了20倍以上,同时,所得中浸液的氟氯含量比目前株冶中上清的还要低。

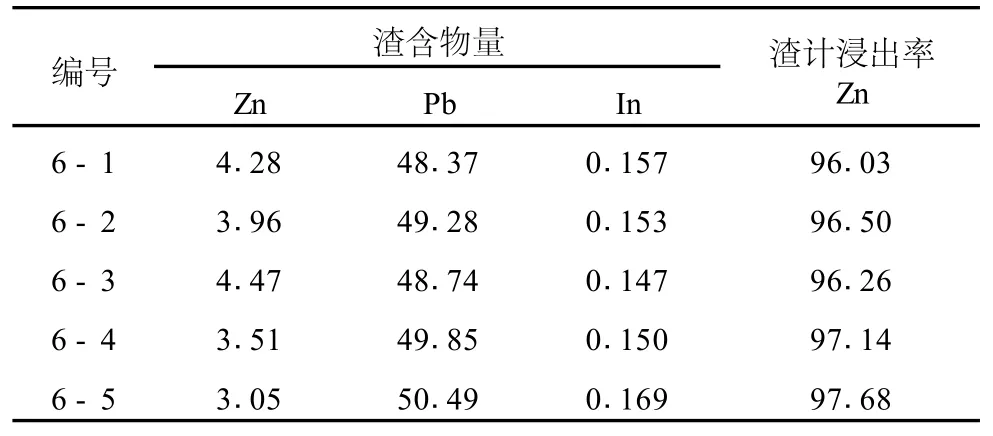

3.3.2 中浸渣酸浸试验

试验条件:温度:80~85℃,时间1.5~2.0 h,液∶固=(3.5~4)∶1,试验结果见表6。

表6 中浸渣酸浸试验结果 %

从表6中浸渣酸浸试验结果可以看出,经两段浸出处理后,锌的浸出率达96%以上,铅、铟均得到了富集。酸浸渣中含铟比原来富集了3~4倍,酸浸渣中含铅高达48%以上,酸浸渣经回收铟后得到的高铅渣送铅厂回收铅用。

3.4 净化试验结果

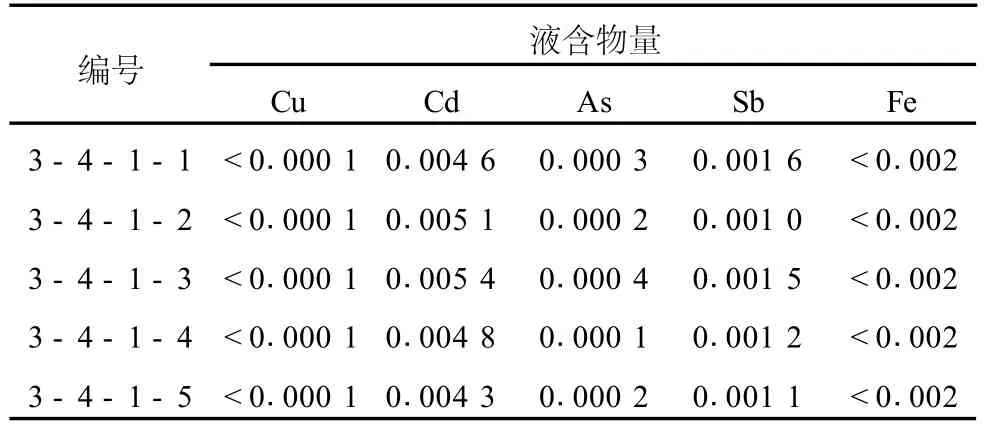

3.4.1 低温净化试验

试验条件:温度:60~70℃,时间40~50 min,锌粉用量为镉含量的1.5~2倍,试验结果列于表7。

表7 低温净化试验结果 g/L

从表7低温净化试验结果可以看出,经低温净化后,净化液中的杂质铁、铜、砷含量均已达标,得到的净化渣含镉高,然后净化渣经浸出、置换等步骤可得到含镉88%以上的海绵镉。

3.4.2 高温净化试验

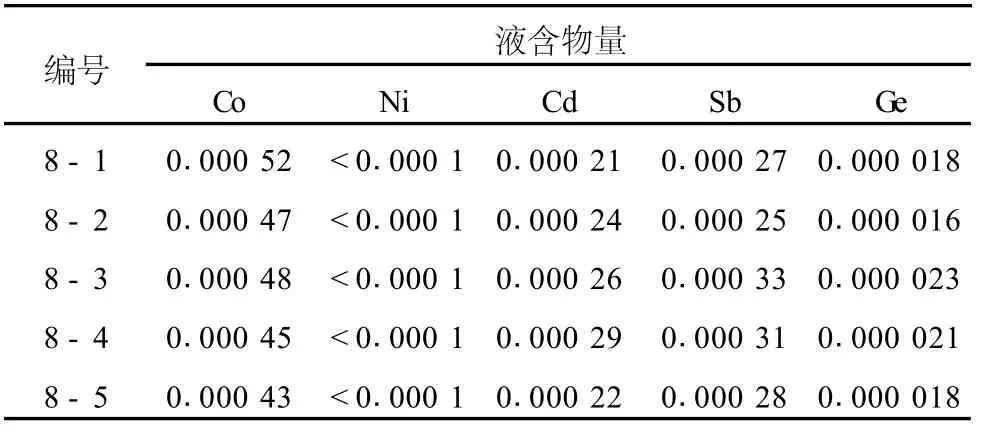

试验条件:温度:80~82℃,时间2 h,锌粉用量为3~4 g/L,试验结果列于表8。

表8 高温净化试验结果 g/L

从表8高温净化试验结果可以看出,低温净化液经高温净化后,得到含杂质低的高质量的新液,供锌电积用。

3.5 结果与讨论

针对株冶多膛炉氧化锌烟灰含(%)Zn 35.87、F 2.65、Cl 5.81、In 0.046 8、Tl 0.28、Cd 3.13、Cu 0.12、Fe 1.47、Pb 15.35、Co 0.005、Ni 0.002、As 0.041、Sb 0.075的原料进行试验,结果与讨论如下:

1.以上原料经特殊处理和两段洗涤,氟氯的脱除率分别在94%和97%以上,同时有70%以上的铊被浸出转入洗液中,为后续综合回收有价金属提供了保证。

2.洗涤液中的铊经沉淀得到硫化铊,可外卖也可回收得到金属铊。

3.洗涤渣经中浸、酸浸、低高温净化得到高质量的新液供锌电积用,锌的浸出率高达96%以上,回收率在90%以上。

4.低温净化渣经浸出、置换等步骤可得到含镉88%以上的海绵镉。

5.在脱除氟氯和回收锌、铊和镉的过程中铟和铅得到富集转入酸浸渣中,酸浸渣按常规方法回收铟后,得到的高铅渣送铅厂回收铅用,酸浸液返中浸。

4 结论与建议

1.多膛炉氧化锌烟灰综合回收工艺在试验室已完全走通,同时,利用该技术成果应用于江苏、韶关等地的湿法炼锌厂,脱氟氯效果明显,电解得到的析出锌均达到0#锌的标准。

2.该工艺不仅将多膛炉氧化锌烟灰中的锌、镉和铅等常规金属加以回收,同时也能将稀有金属铊和铟回收,具有较大的经济效益,同时对环境不会造成影响。

3.在资源日趋紧张的情况下,该工艺为综合回收有价金属提供了很好的参考,同时该工艺的特殊处理等步骤是新创工艺。

4.该工艺不仅适用于处理株冶的多膛炉氧化锌烟灰,也适用于处理氟、氯偏高的一切含锌物料和非含锌物料的氟氯脱除。

[1] 廖贻鹏,林文军,刘一宁.从进口、转炉氧化锌及铜烟灰中回收锌的试验研究[J].湖南有色金属,2008,(6):13-15.

[2] 张发明,奚长生,梁凯.冶锌工业废渣次氧化锌的综合利用[J].湖南有色金属,2006,(3):19-25.

[3] 谢美求.从还原挥发氧化锌烟尘中提锌、铟工艺研究[J].矿冶工程,2008,(2):63-66.

Experimental Study on the Comprehensive Recovery of Valuable Metals from Zinc Oxide Ash of the Multi-Chamber Furnace

LIN Wen-jun

(Zhuzhou S melter Group Co.,Ltd,Zhuzhou412004,China)

Taking the high CFC zinc oxide soot produced by mult-chamber furnace as the study object,a series of tests of special treatment,washing,precipitate thallium,neutral leaching,acid leaching and purification were carried out.Experiments showed that the use of this technology for the comprehensive recovery of valuable metals from the raw materials was entirely feasible,not only the problem of F and Cl was resolved,but also the valuable metals of Zn,Pb,Cd,In and Tl could be effectively recovered.Results showed the process could be promoted,and had a good application prospect.

multi-chamber furnace zinc oxide;ash;comprehensive recovery;valuable metals

TF813

A

1003-5540(2010)05-0019-03

林文军(1978-),男,工程师,硕士,主要从事有色金属选冶工艺、新产品开发和资源综合利用工作。

2010-07-10