高强船板AH36/DH36成分优化研究

2010-12-08苏晓峰徐党委

苏晓峰 徐党委

(安阳钢铁集团有限责任公司)

高强船板AH36/DH36成分优化研究

苏晓峰 徐党委

(安阳钢铁集团有限责任公司)

采用铸坯低倍、原位分析、扫描电镜和统计等方法,对高强船板降锰前后的低倍、锰元素偏析和拉伸断口合格率进行了研究。通过降锰,高强船板的铸坯低倍和锰元素偏析明显好于降锰前的情况,同时拉伸断口没有以前的分层现象、合格率显著提高。

断口 偏析 低倍 原位分析

0 前言

随着造船业技术的快速发展,对船用钢板的要求不仅要保证产品的拉伸性能、可焊接性和表面质量达到国家或船级社的标准要求,同时还要满足对船板内部质量符合船检要求。在高强船板生产过程中,发现一部分拉伸试样断口出现分层现象,严重影响高强船板的合格率;笔者根据高强船板的冶炼实际情况,对高强船板的成分进行优化;通过铸坯低倍检测、扫描电镜微观分析和原位分析等分析方法,对高强船板成分优化前后的效果进行对比。

1 成分优化试验

1.1 工艺流程

本文介绍的高强船板 AH36/DH36采用传统的轧制工艺,其生产流程是:100 t转炉—吹氩站—LF精炼—200 mm板坯连铸—坯料切割—加热—除鳞—2800 mm中板轧机粗轧—2800 mm轧机精轧—矫直—冷却—剪切—收集入库。

1.2 成分优化方案

根据凝固理论,铸坯在凝固过程中优先结晶的是钢水纯净部分,而富含 C、P、S、Mn和由其组成的化合物的部分往往会被挤到铸坯中心位置而最后凝固,后凝固的是带有严重偏析的部分,影响到了金属组织的连续性,成为造成钢材性能出现问题的主要原因之一;因此认为高强船板断口不合是由中心偏析主要是锰偏析造成的。实际生产中高强船板 C、P和 S元素含量已经相对比较低,只有采取降低锰含量来降低因元素偏析造成的中心偏析,改善断口形貌、提高断口性能合格率,但同时必须保证强度性能。主要措施是降低高强度船板 AH36和 DH36的锰含量,即 AH36/DH36锰含量控制范围分别由原来的 1.20%~1.45%降为 1.15%~1.30%;而高强船板 AH36/DH36锰含量的实际控制范围为 1.21%~1.28%;并进行了批量的生产试验,其具体成分见表1。

表1 降锰后高强船板AH36/DH36的生产实际成分 w/%

2 试验结果分析

2.1 低倍分析

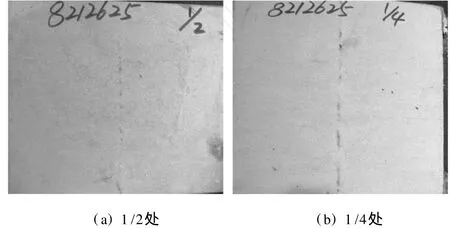

对成分优化前后分别取铸坯低倍试样,所取试样钢种为 AH36/DH36,编号分别为:1#试样为降锰前试样,2#试样为降锰后的试样,试样具体成分见表2。并对 1#和 2#所在铸坯 1/4、1/2处进行纵剖,磨光、用硝酸侵蚀后观察。成分优化前试样低倍如图1所示。图 1(a)是 1/2处偏析,其中心存在严重中心偏析,伴有孔洞,偏析级别达到 A类 3.0级,而铸坯内弧侧存在微裂纹;图 1(b)是 1/4处偏析,也比较严重,级别达到 B类 3.0级,铸坯内弧有明显裂纹。成分优化后的试样低倍如图 2所示。图 2(a)是 1/2处中心存在中心偏析,B类偏析级别为 1.0级,铸坯;图 2(b)为 1/4处偏析,级别在 B类 1.5级,内弧侧也不存在矫直裂纹。通过成分优化试验,其前后铸坯试样低倍相比,降低钢中Mn元素含量可使高强船板铸坯内部偏析和内部裂纹情况有明显的改善。

表2高强船板 AH36/DH36试样成分 P w/%

图1 成分优化前铸坯纵剖低倍

图2 成分优化后铸坯纵剖低倍

2.2 原位分析

金属原位分析系统采用北京纳克分析仪器公司制造的OPA-100,先将试样在铣床上铣出具清晰纹路的平整平面,样品扫描方式为线性扫描,扫描速度为 1 mm/sec,激发频率 480 Hz,激发电容 7.0 uF,激发电阻 6.0Ω,火花间隙 2.0 mm。信号采集速度为 100 kHz/通道,工作曲线的制作和分析结果的处理采用OPA-100软件进行处理。

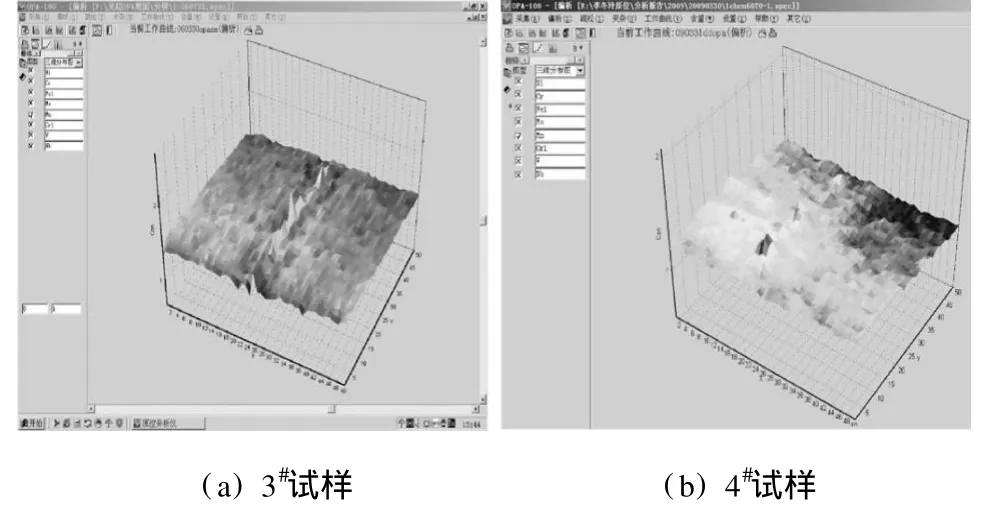

为比较高强船板锰元素的偏析情况,对降锰前后铸坯做原位分析,扫描范围如图 3所示。3#试样为降锰前试样,4#试样为降锰后的试样,试样具体成分见表 2。从降锰前后铸坯Mn元素的成分三维分布如图 4所示,二维等高如图 5所示。

由图 4、图 5可知,当高强船板 AH36/DH36的锰含量为 1.48%时,铸坯中心有一条明显的偏析带,而当高强船板 AH36/DH36的锰含量降低到1.25%时,铸坯中心的偏析带明显被改善。降锰前后原位分析高强船板元素在试样中的统计结果见表 3。

图3 原位分析扫描范围图

图4 高强船板AH36/DH36锰元素成分三维分布图

图5 高强船板AH36/DH36锰元素分布二维等高图

2.3 断口形貌和合格率分析

成分优化前大部分试样成脆性断裂,试样断口处无明显的“颈缩”,断口试样在厚度方向的中心部位存在严重的分层和疏松缺陷,对部分试样进行热酸洗后发现在厚度的 1/4处存在微裂纹;断口中心处颜色呈灰白色,无金属光泽,与周围钢基体的颜色存在明显区别,试样断口形貌如图 6(a)所示;而成分优化后,高强船板拉力试样断口发生了明显变化,断口得到明显的改善,没有 裂纹,如图 6(b)所示。

表3 高强船板成分优化后元素在试样中的统计结果 %

图6 AH36拉伸试样断口形貌图

从 2008年 12月始采用降锰的成分体系生产高强度船板至今,共生产 34151 t,性能合格率 95.4%,断口不合率只有 2.08%,下降了 6.07%;对降锰前后的断口合格率情况进行统计见表 4。

表4 降锰前后断口合格率 %

3 结论

1)通过对高强度船板成分优化前后铸坯试样低倍和拉力试样断口进行分析得到:降低钢中Mn元素含量,高强船板 AH36/DH36铸坯内部偏析和内部裂纹情况有明显的改善;降锰前拉伸断口呈“脆性断口”,伴有分层现象,而降锰后则称韧性断口并有韧窝出现。

2)在满足高强船板各项性能和改善铸坯低倍和拉伸断口的前提下,降低钢中的锰含量还能降低高强船板的成本,AH36/DH36锰含量可降低0.25%,则吨钢降含锰 65%的锰铁合金 3.9 kg,吨钢成本降低 30元。

[1] 朱红一.安钢高强船板结构钢板的开发与生产[J].轧钢,2008,25(2):13~15.

[2] 王海舟,李美玲,吴超,等.船板钢连铸坯中心偏析的原位统计分布分析[J].钢铁,2004,39(增刊):251~254.

[3] 韩炯,高亮.高强船板拉伸试验断口分层的原因分析[J].宽厚板,2006,12(1):30~32.

STUDY ON CONTENT OPT IM IZUM OF AH36/DH36 HIGH STRENGTH SHIP PLATE

Su Xiaofeng Xu Dangwei

(Anyang Iron&Steel Group Co.,Ltd)

Through low power examination,originalposition analysis(OPA),scanning electronmicroscopy and statistics,the paper researched the low power examination,Mn segregation,quality ratio of tension fracture before and afterMn reduction for high strength plates.Through Mn reduction,low power examination and Mn segregation were better obviously than that beforeMn reduction,layers disappeared in tension fracture and quality ratio improved obviously.

fracture segregation low power examination OPA

*

联系人:苏晓峰,高级工程师,河南.安阳 (455004),安阳钢铁集团有限责任公司技术中心;

2009—7—8