结构参数对爆炸成型弹丸性能影响的研究*

2010-12-07王可慧王金海

段 建,周 刚,王可慧,初 哲,王金海,李 明

(西北核技术研究所,西安 710024)

0 引言

利用爆炸成型弹丸(expl osively f or med pr ojectile,EFP)原理设计的聚能装药战斗部爆炸形成的“弹丸”具有穿孔直径大、飞行距离长、抗旋转及侵彻后效大等特点而在军事上得到广泛应用,用来贯穿和破坏诸如车辆、装甲、指挥所、控制和通讯掩体、桥墩、潜艇修藏坞、飞机库及机场跑道等目标。尤其随着一些重要的地下防护工程增设遮弹层来提高抗冲击侵彻能力,使弹体侵彻过程面临跳弹、偏转和破坏效应,利用前级聚能装药对目标进行预先破坏和穿孔的串联型钻地弹受到各国的重视和青睐,成为对付带有遮弹层目标的有效武器。

随着聚能装药的军事应用领域越来越广泛,对聚能装药爆炸形成的EFP研究显得尤为必要。EFP的成型受多种因素的影响,如炸药性能、装药结构、外壳材料和结构以及药型罩材料和结构等。文中采用三维非线性动力有限元程序对聚能装药的EFP成型过程进行了数值模拟,研究了装药长径比、装药密度、药型罩材料、起爆方式以及壳体性质及厚度对EFP性能的影响规律。并根据研究结果,设计了一种较优化的EFP聚能装药,开展了EFP侵彻混凝土靶板实验。

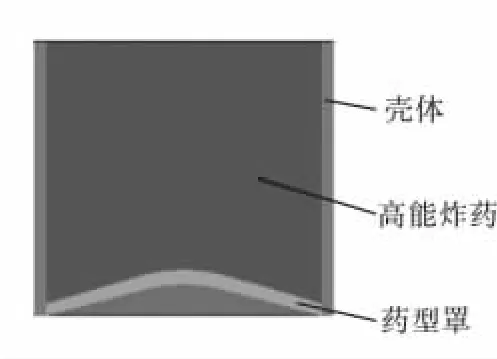

1 计算模型

计算模型如图1所示,药型罩为变壁厚的锥形罩,底部直径90 mm,罩锥角150°,顶部采用半径为50 mm的圆弧过渡,顶端厚度5 mm;装药采用聚黑-15高能炸药。药型罩采用Steinber g材料模型和Gr uneisen状态方程,材料为紫铜;高能炸药采用High-Explosive-Bur n模型和J WL状态方程;壳体采用Johnson-Cook材料模型和Gr uneisen状态方程,材料选用A3钢。

图1 爆炸成型弹丸计算模型

由于结构的对称性,文中采用四分之一模型进行计算,炸药、药型罩和壳体均采用拉格朗日六面实体单元。炸药和药型罩之间采用*CONTACT_SLIDING_ONLY_PENALTY滑移接触算法,炸药和壳体采用*CONTACT_AUTOMATIC_SURFACE_TO_SURFACE接触算法。在对称边界面上施加对称约束,采用c m-g μs建模。由于30μs后炸药基本爆轰结束,其后对EFP的成型影响很小,所以在30μs时刻暂停计算,删除炸药部件以及炸药和药型罩的接触,并使用小型重启动功能对其后时间的EFP成型过程进行计算。

2 数值模拟结果与分析

2.1 装药长径比对EFP性能的影响

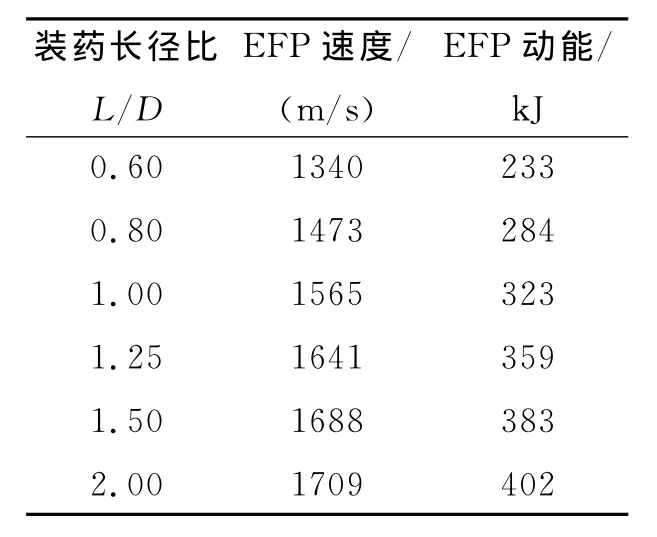

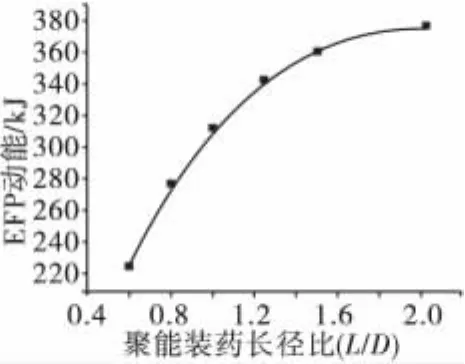

分别对长径比 为0.60、0.80、1.00、1.25、1.50和2.00情况下的聚能装药爆炸形成EFP的过程进行了数值模拟,对比最终形成EFP的速度、动能和形状,分析了装药长径比对其速度、动能和形状的影响,以及EFP速度、动能和形状随装药长径比增加的变化规律。表1给出了不同长径比下EFP速度和动能的计算结果,图2和图3分别给出了EFP速度和动能随装药长径比的变化关系曲线。

表1 不同装药长径比下的EFP速度与动能计算结果

图2 EFP速度随装药长径比变化的关系曲线

图3 EFP动能随装药长径比变化的关系曲线

由计算结果可以看出,随着装药长径比的增加,EFP的速度和动能也相应增加,但其增加幅度随着装药长径比的变大而逐渐变小。当长径比达到1.50时,如果再继续增加装药长径比,EFP的速度和动能增加并不明显。考虑到实际情况中,有时降低一点装药高度可以带来装药量的大量减少,而且不会给EFP速度和动能带来较大变化,同时装药高度小,对减小整个装药结构的质量均有着明显的好处。因此,炸药装药的长径比设计成1.50时较为合适。如果战斗部没有足够的空间,根据研究经验[1],长径比设计成0.75亦已够用。

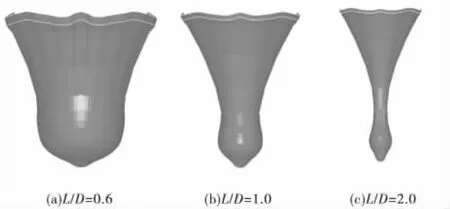

此外,计算结果表明,装药长径比对EFP形状也有重要影响。随着装药长径比的增加,EFP的长度增加,直径减小,图4给出了200μs时刻最终形成的EFP形状。长径比为0.60的聚能装药爆炸形成的EFP短粗,其最大直径约8.0c m,最小直径约4.5c m,长度约9.0c m;长径比为1.00的聚能装药爆炸形成的EFP最大直径约9.4c m,最小直径约3.0c m,长度约13.5c m;而长径比2.00的聚能装药形成的EFP细长,其最大直径约9.6c m,最小直径1.5c m,长度约19.5c m。

图4 不同装药长径比的聚能装药在200μs时刻的EFP形状

2.2 炸药密度对EFP性能的影响

炸药是形成爆炸成型弹丸的能源,炸药爆轰后将能量传递给药型罩,药型罩在爆炸载荷驱动下闭合,被挤压而形成EFP。从炸药性能方面,炸药的爆轰压力是影响EFP性能的主要因素。由爆轰理论[2]可知,炸药爆压是炸药爆速和装填密度的函数,即pCJ=/4。所以为提高侵彻威力,应尽量选取高爆速炸药,而当炸药选定后,尽可能提高装填密度。

对于同一聚能装药,采用不同的装药方式会带来装药密度的不同,进一步导致装药量的不同,最终会对EFP的性能造成一定的影响。文中研究了长径比为1、不同装药密度的聚能装药爆炸对EFP性能的影响,炸药密度分别取值为1.60g/c m3、1.78 g/c m3和1.90 g/c m3。计算结果如表2所示。

计算结果表明,提高装药密度,可提高 EFP的速度和动能,但由于装药密度的提高有限,一般不会很大,因此,装药密度对EFP的速度和动能的影响并不十分明显。

表2 不同装药密度下的EFP速度和动能计算结果

2.3 药型罩材料对EFP性能的影响

紫铜是聚能装药战斗部常用的药型罩材料,这是因为紫铜具备优良的综合性能,即塑性好,密度(8.9g/c m3)和声速(4.7k m/s)较高,最终获得理想的EFP。随着材料技术的发展以及人们对聚能装药技术的研究,一些高性能的药型罩材料被运用,这些材料包括钨、镍、贫铀等合金材料。尤其是钨合金、贫铀合金作为药型罩材料,使得聚能装药有了更广的发展空间和应用前景。钨合金、贫铀合金材料的密度高达18.0~19.0g/c m3,采用该材料的聚能装药对装甲和硬介质目标有极强的破甲和侵彻毁伤效果。

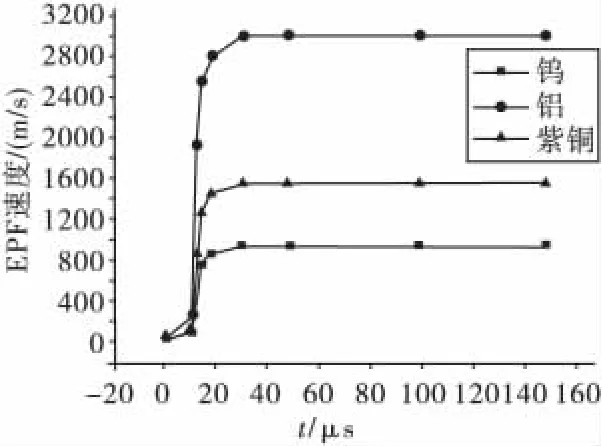

针对药型罩材料对EFP性能的影响,文中研究了药型罩材料分别为铝合金、紫铜和钨合金的EFP成型性能。三种材料的主要差别在于密度(铝合金2.7g/c m3、紫铜8.9g/c m3、钨合金17.6g/c m3),其次表现为声速及其它力学性能。图5给出了铝合金、紫铜和钨合金药型罩形成的EFP速度随时间的变化关系曲线。计算结果表明,同一种结构的聚能装药,密度小的铝合金罩形成的EFP速度最高,密度大的钨合金罩形成的EFP速度最低。分析认为:对于同一种装药结构,炸药爆炸作用于药型罩上的能量基本相同,对于铝合金药型罩,由于其密度低,导致罩的质量小,而钨合金药型罩密度高,罩的质量相应也大。因此,在同一能量的驱动作用下,必将导致密度小的铝合金药型罩形成的EFP速度高,密度大的钨合金药型罩产生的EFP速度低。但三者形成EFP的动能接近。此外,模拟结果显示,铝合金罩形成的EFP速度梯度大,不能形成连续的EFP,这将大大降低EFP的侵彻效果,因此,一般不选择铝作为药型罩材料。

图5 不同材料药型罩的EFP速度随时间的变化关系曲线

2.4 起爆方式对EFP性能的影响

数值模拟了聚能装药中心点起爆、多点起爆和环形起爆对EFP性能的影响。多点起爆采用4点起爆方式,其中的一个起爆点为中心点,另外3个起爆点为距离中心点2.5c m的圆周上的3个等间隔点;环形起爆为以中心点为圆点、半径1.5c m的圆形环起爆。

表3 不同起爆方式下的EFP速度和EFP动能计算结果

表3给出了中心点起爆、多点起爆和环形起爆下的同一聚能装药最终形成的EFP速度和EFP动能计算结果。

结果表明,多点起爆和环形起爆后的EFP速度和动能明显高于中心点起爆,而多点起爆和环形起爆的EFP速度和动能相差不是很大[3]。这是因为中心点起爆形成球面爆轰波,球面爆轰波具有散心效应;而多点起爆和环形起爆形成喇叭形爆轰波,此类型波具有聚心效果。因此,多点起爆和环形起爆所产生的爆轰波阵面与罩壁的夹角相对于中心点起爆有所减小,增大了炸药对罩体的作用效果,使得形成的EFP具有更大的速度。

多点起爆和环形起爆产生的EFP弹丸长度比中心点起爆产生的EFP弹丸长度更大。各起爆方式下EFP速度不同,中心起爆的EFP头尾速度都较小,多点起爆和环形起爆的EFP头尾速度较大。多点起爆和环形起爆所形成的EFP形状、长度和速度及速度分布都相差不大,各方面性能都优于中心点起爆。因此,在战斗部设计中,一般都采用环形起爆方式以提高战斗部的作战效能。此外,环形起爆还能降低主装药长度,提高炸药利用率,这对战斗部设计是极其重要的。

2.5 壳体壁厚对EFP性能的影响

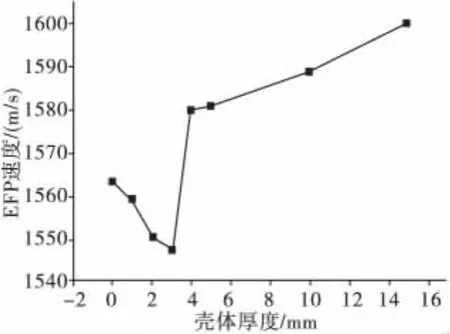

聚能装药战斗部一般都带有壳体,如何选择和设计壳体才能使形成的EFP性能最优,是设计者们非常关心和考虑的问题。文中研究了装药长径比为1的聚能装药的不同壳体厚度(0 mm、1 mm、2 mm、3 mm、4 mm、5 mm、10 mm、15 mm)对EFP速度及形状的影响,得出了壳体厚度对EFP性能的影响规律。

图6为EFP速度随壳体厚度变化的关系曲线。由计算结果可以看出,装药壳体厚度由0至15mm变化时,EFP速度首先降低,在壳体厚度为3 mm时,EFP速度降到最低,约1547m/s。其后EFP速度随壳体厚度增加而增大,并且EFP速度与壳体厚度基本呈线性关系。分析认为,壳体厚度在0至3 mm变化时,由于壳体的存在,使得炸药的能量部分用于壳体膨胀做功而消耗,壳体厚度愈大,消耗的炸药能量愈高,从而导致驱动药型罩的炸药能量降低,使得爆炸形成的EFP速度降低。当继续增加壳体厚度,由于壳体对炸药的约束作用,延长了炸药对药型罩的作用时间,使得更多的爆轰能量转化为罩的动能,导致最终形成的EFP速度增加。并且相对于无壳体的聚能装药,EFP速度更高。但考虑到战斗部的经济性及重量限制,壳体厚度不可能很大,因此,对于EFP聚能装药,壳体设计有一个最佳厚度。不同的装药结构、不同的炸药类型将会导致壳体的最佳厚度不同。对于文中设计的聚能装药,壳体的最佳厚度约为4 mm。壳体厚度设计为4mm时,聚能战斗部既能有较高的EFP速度,又能达到降低设计成本和减小战斗部重量的目的。

图6 EFP速度随壳体厚度变化的关系曲线

此外,壳体厚度的变化对EFP的形状也有一定的影响。图7给出了聚能装药最终形成的EFP长度与壳体厚度的关系。从图中可以看出,EFP长度随壳体厚度的变化与EFP速度随壳体厚度的变化趋势相反,即EFP长度先随壳体厚度的增加而增大,当壳体达到某一厚度,EFP长度随壳体厚度的增加反而减小。

图7 EFP长度随壳体厚度变化的关系曲线

3 EFP侵彻混凝土靶板实验

3.1 EFP装药结构及靶板设计

设计的EFP聚能装药如图8所示。装药底部直径90 mm;药型罩为变壁厚的锥形罩,罩锥角150°,顶部采用半径为50 mm的圆弧平滑过渡,顶端厚度5 mm,材料为紫铜;装药壳体采用圆柱与截锥形组合式的壳体,材料采用30Cr MnSi A,厚度4 mm;装药采用聚黑 15高能炸药,装药长径比约为1.2。

实验用混凝土靶板由水泥、水、骨料按《靶板施工设计说明和要求》[4]进行设计、制作,其中骨料最大粒径不得大于EFP弹丸直径的1/4。混凝土靶为圆柱形,无配筋,直径800 mm,长度1000 mm,为减小边界效应的影响,圆柱靶板周围固有6 mm厚的钢圈套紧。加工的混凝土靶养护期为一个月,抗压强度30 MPa。

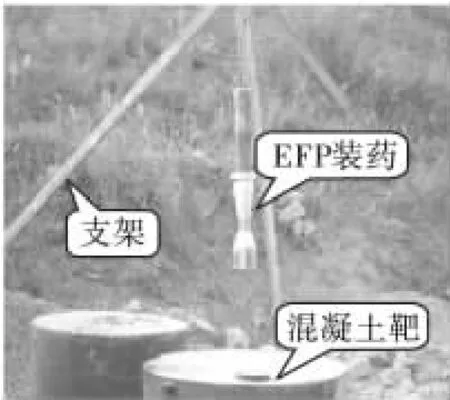

3.2 实验方案及实验结果

EFP聚能装药侵彻混凝土靶实验布置如图9所示。它由聚能装药、起爆系统、混凝土靶板及支架组成。其中聚能装药是由壳体、高能炸药、大锥角药型罩构成。聚能装药起爆方式采用药柱后端面中心点起爆。

图8 设计的EFP聚能装药

图9 EFP聚能装药侵彻混凝土靶实验布置图

实验炸高(药型罩口部端面距离靶板表面的高度)为375 mm,约4.2倍装药口径。EFP侵彻混凝土靶形成类似漏斗形的孔洞:孔洞上部有大体积混凝土破坏,形成一个大弹坑,弹坑最大长度约230 mm,深度约150 mm,弹坑周围伴有大量的裂纹;弹坑下面形成近似圆柱形的孔洞,孔洞直径为50 mm,约为0.56倍装药口径,孔洞深575 mm,约为6.4倍装药口径;孔洞长径比约为11.5。

3.3 结果分析

EFP装药在混凝土靶板上的开坑效果理想:开坑孔径接近装药口径的0.6倍;开坑深度达到6倍以上装药口径。并且由于EFP对目标的冲击作用,造成目标一定深度的破坏,降低了目标的抗侵彻能力。因此,EFP聚能装药可用于串联钻地战斗部的前级装药,实现对目标的开孔和预破坏功能,从而降低二级随进侵彻弹体的跳弹几率和提高二级随进弹体的生存能力,达到对带有遮弹层加固目标的更好打击效果。

4 结论

1)通过开展结构参数对成型装药EFP性能影响的规律研究,结果表明,EFP聚能装药的装药长径比、装药密度、药型罩材料、起爆方式以及壳体性质及厚度对EFP的性能都有一定的影响:增加装药长径比和提高装药密度可以提高EFP的速度和动能;多点起爆和环形起爆比中心点起爆更有助于提高EFP性能;增加聚能装药战斗部的壳体厚度也能提高EFP性能,考虑到战斗部的经济性及重量限制等因素,EFP壳体设计存在一个最佳厚度。

2)EFP聚能装药对硬介质目标(混凝土等)有显著的侵彻开坑效果以及预破坏功能,因此,EFP聚能装药用于串联钻地战斗部的前级装药,可以实现对带有遮弹层加固目标的更有效的打击毁伤效果。

[1] 蒋建伟,杨军,门建兵,等.装药长径比对EFP动能影响的数值模拟研究[J].弹箭与制导学报,2003,23(2):134-136.

[2] 张宝平,张庆明,黄风雷.爆轰物理学[M].北京:兵器工业出版社,2001.

[3] 李成兵,裴明敬,沈兆武,等.起爆方式对杆式弹丸成型和穿甲的影响[J].火炸药学报,2006,29(3):47-51.

[4] 李晓军,张殿臣,等.靶板施工设计说明和要求[Z].工程兵科研三所,2002.