超声爬波技术检测薄壁焊缝的试验研究

2010-12-04张永杰廉德良

张永杰,廉德良

(1.沈阳市特种设备检测研究院,沈阳 110035;2.中国科学院金属研究所,沈阳 110016)

1 横波技术检测薄壁焊缝的难点

1.1 横波技术检测难点

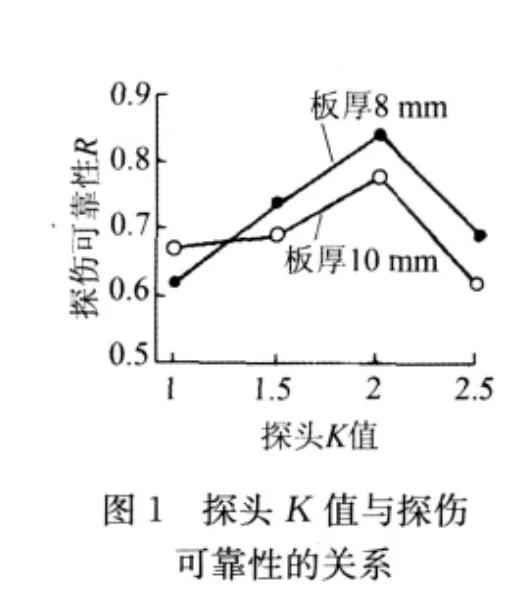

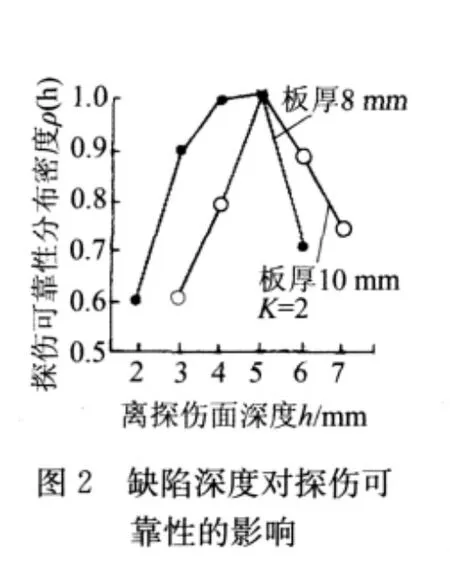

薄板(<8mm)焊缝的超声波检测一般推荐采用横波斜探头,如标准JB 4730和GB 11345中规定采用K值为3.0~2.0的探头[1-2]。袁建国开展的薄板焊缝超声波探伤可靠性工作的研究结果如图1和2所示[3]。结果表明,薄板焊缝探伤可靠性除受K值影响外,还受缺陷分布的影响。当K=2时,探伤最可靠,大于或小于此值都使可靠性下降;孔在板厚中部附近差不多都可探出,孔离表面越近,被探出的越少,离表面2~3mm 难以探出。焊缝表层附近区域,缺陷难以探出,探伤可靠性接近于零。

1.2 原因分析

(1)由于横波探头指向性的原因,即使选取了大角度、短前沿的探头,一次波主声束也不可能扫查到焊缝的表层区域。要检测表层的缺陷,需前后移动探头,利用二次和三次反射波扫查。声波随着传播距离的增大,声能会逐渐衰减,导致了检测灵敏度的下降。

(2)超高焊道波纹或者突出、回缩的根部,导致在裂纹部位出现形状回波,使超声波辨识困难。

2 爬波检测技术应用的可行性分析

从爬波探头的指向特性[4]可见(图3),爬波的主声束在折射角为85°的方向,而且在表面也有很大的分量,因此,可以满足薄壁焊缝,包括表面和近表面在内的,不同深度缺陷的检测要求。

图3 爬波探头的声场指向性

3 试验

3.1 模拟缺陷的制作

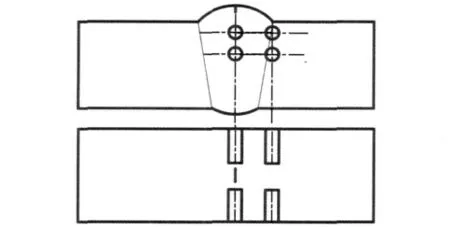

为试验爬波探头对薄板对接焊缝各个部位缺陷的检测效果,在8 mm薄板对接焊缝上的不同位置加工制作人工缺陷。现行的国家及行业标准,如GB 11345和JB 4730中,焊缝的检测均采用长横孔作为人工缺陷。笔者按照图4所示,选用了4块110mm×60mm×8mm 的焊接试板,加工位于焊缝中心和边缘的φ1 mm×20mm的横孔各4个,其距试板上表面分别为1,2,3,4mm。为测试探头对焊缝加强高处裂纹的检测能力,采用电火花的方法加工长度为5mm 的刻槽4条,刻槽深度分别为0.5,1,1.5,2mm。

图4 人工缺陷位置示意图

3.2 试验条件

仪器为USIP12型超声波探伤仪,检测方法为接触法,耦合剂为机油,采用探头紧贴焊缝边缘双面双侧平行扫查。所选探头为特制爬波探头,结构为双晶并列式,晶片尺寸为25 mm×7 mm,频率为2.5 MHz。

3.3 试验结果

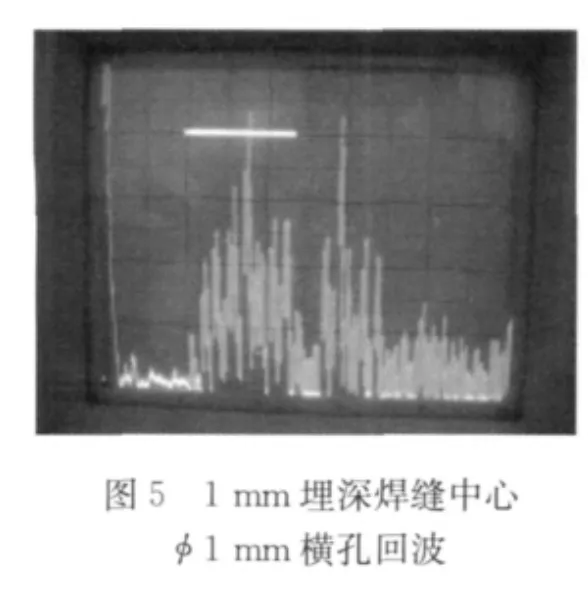

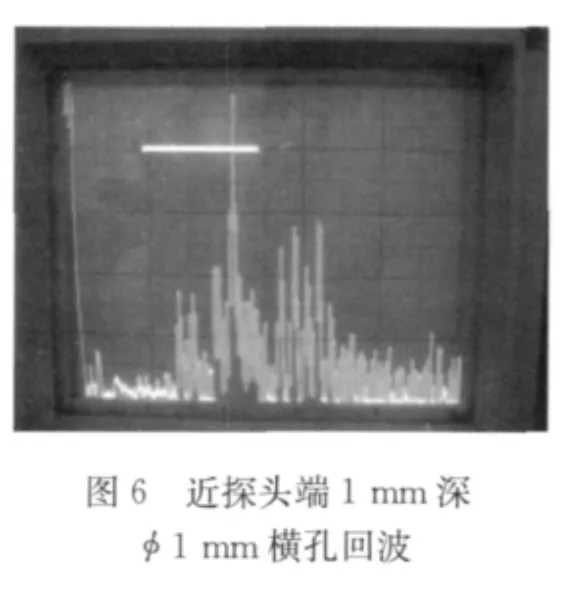

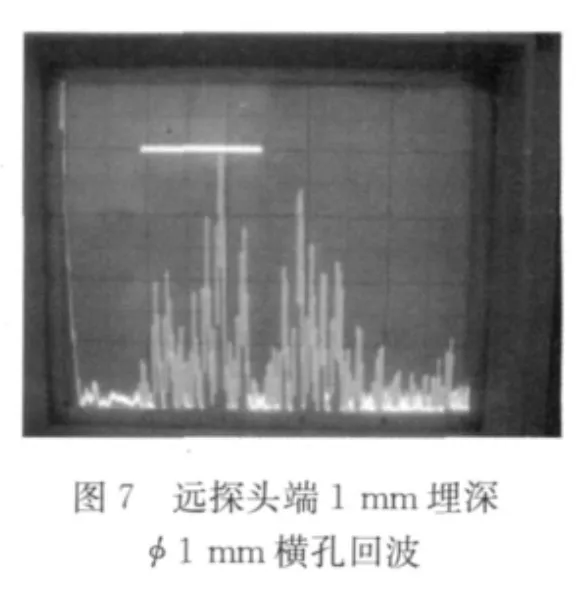

(1)爬波探头双面双侧平行扫查可检出8mm薄板对接焊缝中整个焊缝宽度上不同埋深的φ1mm长横孔类缺陷,最低检测灵敏度可达到φ1mm-9dB,满足JB 4730中定量线规定的要求。其中,焊缝中心横孔缺陷的部分检测波形如图5所示,近探头端横孔缺陷的部分检测波形如图6所示,远探头端横孔缺陷的部分检测波形如图7所示。

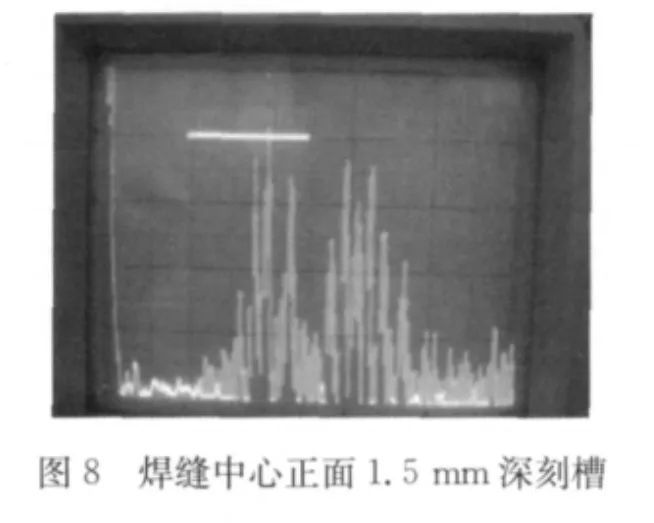

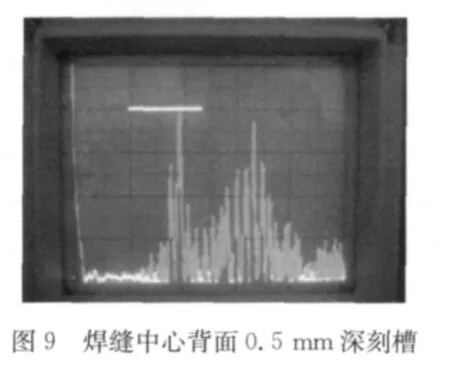

(2)爬波探头单面单侧(与刻槽同面)扫查可检出焊缝加强高上1.0~2.0mm 深的刻槽类缺陷,不能检出中心正面0.5mm 深的刻槽。当爬波探头在相对的一侧扫查时,可以检出中心正面0.5mm 深的刻槽。可以从理论上解释这种现象:爬波的表面分量在近场的范围内平行于表面,只有当刻槽的深度大于加强高的高度时,才能有超声束作用在刻槽上,因此对于与探头同侧的深度为0.5mm 的刻槽,小于焊缝加强高的高度,爬波探头不能够检出。焊缝中心刻槽类缺陷的部分检测波形如图8和9。

4 结论

所用特制爬波探头在8mm 薄板对接焊缝人工缺陷试样上的检测结果表明,灵敏度满足不同深度缺陷的检出要求,并且对表面和近表面缺陷表现出良好的检出能力。

5 讨论

爬波探头对表层和近表层缺陷具有较好的检测能力,这是由爬波指向特性决定的。而其它部位缺陷的检测,与爬波探头的多波型特征有关。缺陷回波的波形特点可以解释这一说法,缺陷回波的波形是由几个单峰组成的,这几个单峰是不同波型波束与缺陷相互作用的结果。随探头位置的移动,缺陷回波的最高峰是变化的,说明不同波型的灵敏度高点是不一样的。爬波探头这种多波型特征不利于缺陷的定位与定量,建议将爬波探头与横波探头相结合以作综合的评定。

[1] JB 4730—2005 承压设备无损检测[S].

[2] GB11345 钢焊缝手工超声波探伤方法和探伤结果分级[S].

[3] 袁建国.薄板对接焊缝超声波探伤可靠性探讨[J].无损检测,1995,17(2):36-37.

[4] 廉德良,魏天阳.超声爬波探头声场指向特性的实验研究[J].无损检测,2005,27(9):479-481.