钻孔后管板堆焊层的超声波检测

2010-12-04王振忠陈建春

段 伟,王振忠,陈建春

(西安核设备有限公司,西安 710021)

笔者所在公司曾在2008年初承揽了一台锅炉给水预热器的修复工作,该设备管板中部φ600mm范围因堆焊层与基材脱离而鼓包,致使设备无法运行。该管板基材为20MnMo锻件,在锻件上采用带极电渣自动焊堆焊不锈钢,钻孔后与不锈钢换热管焊接。返修方案要求将管板堆焊层和换热管去除后重新堆焊不锈钢,堆焊层表面经加工后进行超声波检测,这给修复工作带来很大的困难,特别是带孔管板堆焊层的超声波检测是亟待解决的问题。

1 返修方案

首先,用机械加工的方法彻底清除原有堆焊层,去除换热管,焊上堵头,机加待堆焊面,按JB/T 4730标准[1]对待堆焊面进行磁粉检测,要求Ⅰ级合格。然后清理待堆焊面,按堆焊工艺堆焊过渡层(EQ309L,δ=2.5~4mm),焊完过渡层后按JB/T 4730进行着色渗透检测,要求Ⅰ级合格。最后堆焊耐蚀层(EQ347L,δ≥4mm,Ra=6.3μm,堆焊层总厚度为7.5~8.5 mm),再按JB/T 4730进行着色渗透检测,要求Ⅰ级合格。合格后即可进行超声波检测,主要检测堆焊层与母材的熔合情况,要求熔合率为100%。

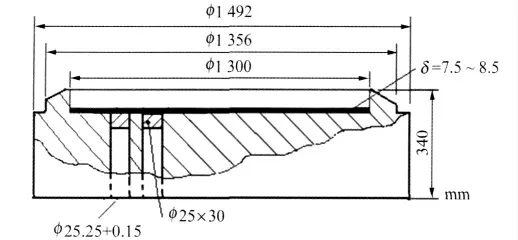

管板的换热管孔径为φ25.25mm+0.15mm,堵头规格为φ25mm×30mm。返修中的管板结构如图1所示。

2 超声试验

2.1 试验分析

在堆焊不锈钢的过程中,常出现的缺陷有:堆焊层与母材未熔合、堆焊层下母材裂纹(界面缺陷)、堆焊层内缺陷。一般说来,对于第一种缺陷,主要由纵波单晶直探头或双晶直探头检出;对于第二种缺陷,主要由纵波单晶斜探头或双晶斜探头检出;对于第三种缺陷,主要由双晶纵波斜探头或双晶纵波直探头检出。

图1 管板结构示意图

虽然该管板超声波检测要求主要对未熔合作出判定,但是为了保证产品使用质量,笔者仍按JB/T 4730标准的要求,对堆焊层内缺陷、堆焊层与母材未熔合缺陷和层下母材裂纹缺陷同时进行检测,Ⅰ级合格。标准要求:使用双晶直探头和纵波双晶斜探头(β=70°)从堆焊层侧对堆焊层进行超声检测;使用单晶直探头和纵波单晶斜探头(β=45°)从基材侧对堆焊层进行超声检测。根据工件实际情况,该管板只能从堆焊层侧进行超声检测。

由于该管板管桥的最小尺寸只有5 mm,且管桥与堵头之间约有0.2mm 的间隙,当用双晶直探头和纵波双晶斜探头对堆焊层进行超声检测时,首先要确定0.2mm 间隙的位置,然后要区分0.2mm间隙反射波与缺陷反射波。在此过程中,由于双晶直探头和纵波双晶斜探头的聚焦特性,对间隙反射较为敏感,使得检测速度非常缓慢。所以仅使用双晶直探头和纵波双晶斜探头对该管板进行超声检测,将不能保证在较短时间完成对堆焊层的检测任务。

分析认为,影响检测速度的关键是0.2 mm 间隙所产生的反射波是否能被快速识别。由于0.2mm间隙产生的反射波固定地存在于堆焊层下,它容易与堆焊层下母材裂纹的反射波相混淆,那么,如果能找到一种对0.2mm 间隙的反射不敏感,而对缺陷反射足够敏感的探头,就能够提高检测速度。

经过对多种探头进行筛选,最后选中了德国K K 公司产MB5F 单直探头:晶片直径为10 mm、频率为5 MHz、近场长度为19 mm。在限定的条件下,对φ2 mm 平底孔反射体的探测范围为5~6 200mm,当IIW 试块25mm 的底面回波为80%屏高时,其始波占宽为2.5mm。

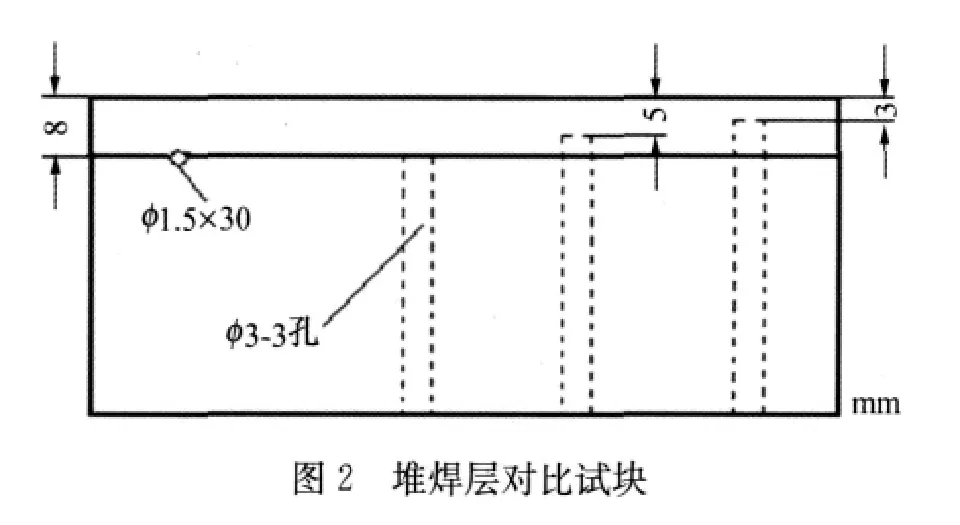

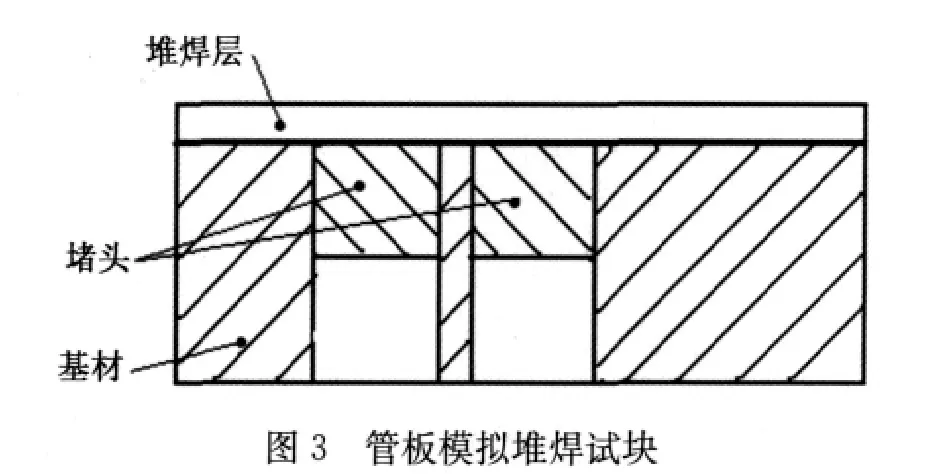

为了满足试验和检测的需要,笔者制作了堆焊层对比试块(图2)及管板模拟堆焊试块(图3)。其基材、管板孔径、堵头尺寸、堆焊材料和焊接工艺均与返修工件(管板)相同。

2.2 试验设备

使用仪器为PXUT-350+。探头为MB5F 单直探头、MSEB4H 双晶直探头和VSY70纵波双晶斜探头。试块为堆焊层对比试块(图2),试块宽度为40mm。耦合剂为机油。

2.3 试验过程

按一定比例调节扫描线,用MB5F单直探头探测图2中不同深度的φ3mm 平底孔,使其各反射波在适当位置(30mm 厚堵头的底面反射波要出现在扫描线上合适的位置,并观察和记录),并将其最高波调至满刻度的80%,连接各点即为DAC 曲线,以此作为基准灵敏度。在此灵敏度时,8 mm 深φ1.5mm横孔的反射波高比8mm 深φ3mm 平底孔反射波高约高6dB,在扫描线上的位置稍有提前。

同时,使用仪器的其他两个通道,按JB/T 4730—2005标准要求,用MSEB4H 双晶直探头探测图2中不同深度的φ3mm 平底孔,用VSY70双晶纵波斜探头探测φ1.5mm 横孔,其余同MB85F探头,此不赘述。以便复检和精确检测时使用。

使用图2试块,检测系统在信噪比基本相同的情况下,MB5F单直探头和MSEB4H 均能清晰地识别不同深度的φ3mm 平底孔反射波;MB5F单直探头和VSY70探头均能清晰地识别φ1.5 mm 横孔反射波,而且MB5F 单直探头的灵敏度要高于MSEB4H 和VSY70。这表明在8mm 探测范围内,体积型和平面型缺陷用MB5F 单直探头是可以发现的,尤其是堆焊层与母材未熔合缺陷。

使用以上探头,分别将图2 试块中8 mm 深φ3mm平底孔的最大反射波调到满刻度的80%时,双晶直探头MSEB4H 对管板模拟试块中0.2 mm间隙探测,其反射波为满刻度的30%;而MB5F 单直探头对管板模拟块中0.2mm 间隙探测,反射波低于满刻度的30%,将其调为满刻度的30%时,须提高18dB(图4)。

当使用以上探头,分别将图2试块中8 mm 深φ1.5mm横孔最大反射波调到满刻度的80%时,纵波双晶斜探头VSY70对管板模拟试块中0.2 mm间隙探测,其反射波为满刻度的80%;而用MB5F单直探头对管板模拟试块中0.2mm 间隙探测,反射波低于满刻度的20%,将其调为满刻度的20%时,须提高18dB(图5)。

这表明在所关注的探测范围内,单直探头MB5F对平行于声束的小缺陷具有较低的检出灵敏度。利用MB5F 单直探头对平行于声束的缺陷检出灵敏度低的特点,来减少管桥与堵头0.2mm 间隙反射波对缺陷判定引起的影响。

试验表明,当使用MB5F 单直探头以φ3 mm平底孔(DAC曲线)为基准灵敏度(当φ3mm 平底孔反射波为满刻度80%)进行探测时,管桥与堵头0.2mm 间隙所产生的反射波在深度8mm 处出现,其波高不足满刻度的4%。当反射波高≥20%DAC时,其反射波深度在8mm,则可能存在堆焊层与母材未熔合缺陷;当反射波深度>8mm,则母材中可能存在缺陷;当反射波深度<8mm,则堆焊层中可能存在缺陷。

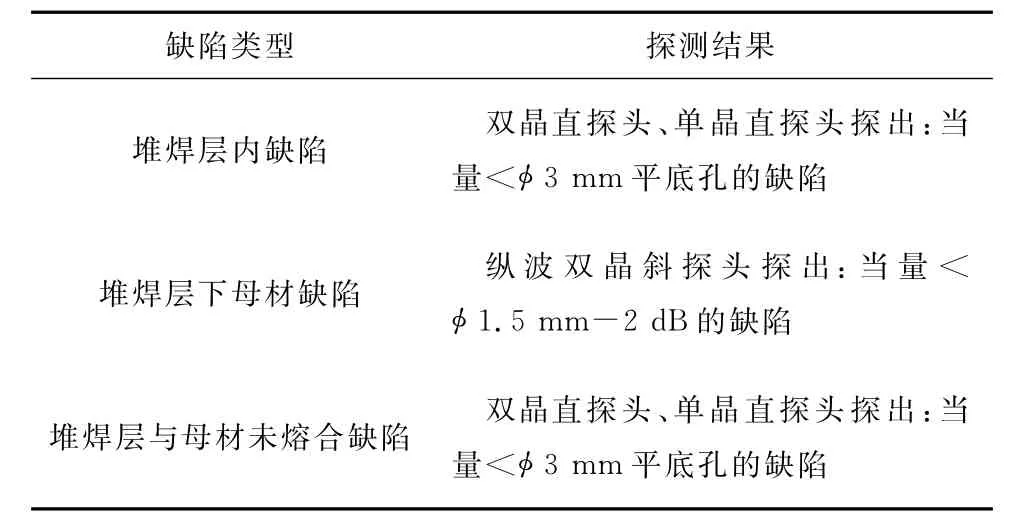

3 验收准则

根据JB/T 4730标准中对堆焊层质量的要求,结合上文所述管板堆焊的状态,确定:在使用MB5F单直探头检测时,对于反射波高≥20%DAC的信号需予以关注并记录,按表1准则进行验收。

表1 堆焊层验收准则

为了确保检测质量,笔者在管板模拟试块上对此工艺进行了验证检测。对于检测的判定结果,进行了解剖验证,检测工艺方法得到了充分的肯定。

4 总结

通过以上分析和试验,制定了检测工艺步骤:首先使用MB5F单直探头,从堆焊层侧对堆焊层进行初步检测,确定堵头和管桥位置,对可疑部位再用双晶直探头MSEB4H 和纵波双晶斜探头VSY70 进行复验和精确检测。

(1)初步检测

用单直探头MB5F对堆焊层进行初步检测,只要信噪比满足要求,且管桥与堵头0.2mm 间隙所造成的反射波不影响对缺陷的判定,就应适当地提高检测灵敏度。

检测时找出30mm 堵头底面回波的最高点,按6dB法测出其边缘位置,即为管桥与堵头之间的间隙,进而确定管桥所处的部位,做出标定,为精确检测做好准备。

检测时对未出现堵头底面回波的部位,即管桥部位进行关注。对出现的非间隙部位的可疑信号均应做出明确标记,以便按JB/T 4730标准中3.3条的验收准则进行精确检测。

(2)精确检测

在单直探头MB5F 检测的基础上,分别使用MSEB4H 双晶直探头和VSY70双晶纵波斜探头对初步检测时确定的管桥部位可疑信号进行精确检测(即对深度为8mm 的反射信号、深度<8mm 的堆焊层内反射信号、对深度>8~10 mm 的反射信号进行校核)。以便确定反射信号是否属于缺陷反射,进而确定是否属于堆焊层与母材未熔合、堆焊层内缺陷、母材裂纹等超标缺陷,且按JB/T 4730标准中3.3条进行验收。

堆焊层下母材裂纹缺陷随着材料的改进和焊接工艺的成熟已很少见[2]。笔者所在公司自1987年以来承制的加氢、核电设备中不锈钢堆焊的设备部件,经超声波检测均未发现堆焊层下裂纹缺陷;其次该管板母材为20MnMo锻件,只要焊接工艺正确,无再热裂纹倾向,故笔者认为该管板堆焊层下母材裂纹类缺陷只要措施得当是可以避免的。即便如此,笔者仍对该缺陷出现的可能性加以了足够的关注,在该管板的堆焊层检测中未发现堆焊层下母材裂纹缺陷。

采用上述超声波检测工艺对钻孔后管板堆焊层进行检测,极大地提高了检测速度,保证了检测质量,确保了在最短的时间内修复好设备,最大限度地减少了客户的损失,截至目前该设备运行良好。

[1] JB/T 4730.3—2005 承压设备无损检测 第3部分:超声检测[S].

[2] 强天鹏.承压设备无损检测学习指南[M].北京:新华出版社,2005:157.