立式储罐底板在线检测技术国内外动态

2010-12-04康叶伟林明春王维斌

康叶伟,林明春,王维斌,熊 敏

(中国石油管道研究中心,廊坊 065000)

石化行业大量应用地面立式金属储罐承载各种化工原料和产品。金属储罐常年在自然环境下工作,经受内含物的侵蚀,不可避免地会受到腐蚀。统计结果表明,在用储罐的罐底板腐蚀最为严重。因此,储罐腐蚀检测、维修的重点一般放在底板上[1]。目前,我国大型地面立式储罐底板检测的常用手段是定期离线无损检测。检测过程包括停工、倒空、清洗、除锈(甚至拆保温)以及检测等工序,主要采用超声、磁粉和真空检测等技术,存在费用高、检测时间长等不足。在这种情况下, 在线检测技术突显其优势。

与离线检测相对,在线检测不需要停工、倒空、清洗和除锈等工序,检测时间短,而且由于避免了储罐排空、通风以及清洗的操作,因而能减少温室气体的排放[2]。目前,国际上储罐底板在线检测的方法主要有声发射、导波以及机器人技术三种。

1 声发射检测技术

1.1 储罐罐底声发射在线检测原理

储罐在载荷变化时,罐底腐蚀减薄区产生变形而引起的腐蚀层脱落与开裂,以及泄漏产生的湍流声等都会产生声发射现象。通过按一定阵列固定布置在储罐外壁上的换能器(传感器),接收来自罐底板“声源”的信号,应用专门的软硬件对这些信息进行数据采集与处理分析,即可判断罐底板的腐蚀情况,并对储罐是否存在泄漏作出判断。

1.2 储罐声发射在线检测技术国内外现状

声发射技术应用于大型常压金属储罐底板腐蚀检测的研究始于20 世纪80 年代[3]。自90 年代开始,美国物理声学公司陆续对8 000 多台常压和承压储罐进行声发射在线检测,其中1 000 多台实施了与常规开罐检测结果的对比[4], 最终研发了TANKPACTM大型常压金属储罐底板检测专家系统,用于对储罐底板的腐蚀和泄漏状况进行评价。目前,壳牌、埃克森和陶氏化学等多家国际石油化工公司均采用该技术对其所拥有的储罐进行在线检测。此外,俄罗斯、澳大利亚、日本、韩国和德国等国的科研人员也对基于声发射原理的常压储罐底板在线检测技术进行了理论分析和实验研究,推动了储罐声发射检测技术的实用化。

国内储罐检测主要还是采用传统的开罐检测方法。随着国外储罐声发射检测技术的推广应用,国内许多单位开始了相关研究,并在储罐声发射在线检测机理、分析处理方面取得了一定成果,其中大庆石油学院、浙江省特种设备检验中心、天津大学、浙江大学和中国特种设备检测研究院等单位都开展了有效的常压储罐声发射在线检测研究。但与国外差距仍旧较大,主要原因是:多数研究单位受行业限制,往往不能对石油化工行业的大型储罐进行声发射在线检测现场试验,不能获得大型储罐的资料,因而有效检验的石油储罐非常少,特别是容积在5 万方以上的大型储罐。此外,被检储罐能够跟随进行常规开罐检测验证的更少,因而研究成果缺乏实践验证支撑,不能获得很好的推广应用。中国石油管道研究中心针对这一现状,结合自身行业优势,开展有关研究,在近三年时间取得了很大进展[5]。

目前,我国通过修改采标的方式颁布了针对常压储罐的声发射检测标准JB/T 10764—2007《常压金属储罐声发射检测及评价方法》。该标准的推出将大大推动储罐声发射检测技术的应用与发展。

1.3 声发射在线检测技术的优点

声发射检测技术是一种动态无损检测技术。这一特点决定了声发射检测技术具有实时、在线的特性,从而为其迅速发展和广泛应用提供了有力的保证。同时,声发射检测技术是一种整体检测技术。通过按一定阵列布置少量固定不动的传感器,声发射仪就可获得被检对象中声源在检测过程中的活动信息,并可大致地确定声源的位置,这为实际检测和评价工作带来了极大的方便。

2 超声导波检测技术

2.1 储罐罐底超声导波技术原理

采用导波进行储罐底板在线检测时,通过探头在储罐底板外露部分激发Lamb 波,并接收底板上缺陷返回的反射波,通过分析处理获得储罐罐底的腐蚀状况[6]。

2.2 国内外发展状况

立陶宛考纳斯理工大学在实验室的模拟罐上开展了采用导波进行罐底板腐蚀检测的研究[7]。英国超声导波公司(GU L)于2008 年也在储罐导波在线检测技术方面开展研究,尚处于发展起步阶段。荷兰RTD 公司的超声导波技术只能够对储罐底板的边缘板(1 m 范围内)进行在线检测,对中幅板则无法检测。

国内解放军后勤工程学院基于模拟板进行了超声导波罐底板缺陷检测的研究[8]。中国石油管道研究中心近年来在管道超声导波检测技术研究方面取得了较大的突破和发展,形成专项检测与分析技术,同样开展了导波检测储罐底板的研究工作,取得一定成果,目前正向超长距超声导波方向发展。

总之,目前国际上应用超声导波进行罐底检测的技术多处于研究探索阶段,对于大型储罐,由于底板焊缝对导波的严重衰减作用,因而只适合小型储罐底板或者大型储罐底板边缘板检测。

2.3 超声导波技术特点

相对于传统的超声波技术,导波技术无需对整个罐底表面进行扫描就可以得到罐底的大部分甚至全部的缺陷信息,检测速度快,检测成本低,是一种定量的评价技术。

3 机器人在线检测技术

3.1 储罐机器人在线检测原理

机器人在线检测技术融合多种先进技术,包括计算机视觉技术、现代控制理论、防爆隔离技术、惯性导航技术、通讯技术、用于罐底扫描的超声技术及漏磁技术等。机器人在线检测技术可以认为是传统无损检测技术的自动式作业,它可以根据不同的环境,携带不同的传感器,对储罐罐底或者内部罐壁甚至其它部位进行定量检测,这是其它方法不可比拟的。

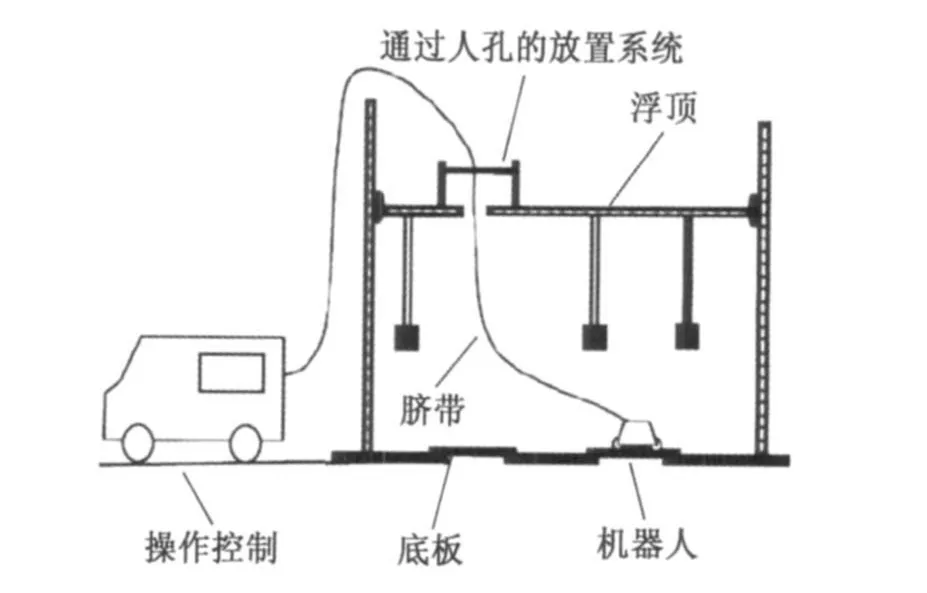

储罐罐底机器人在线检测的原理如图1 所示。机器人从罐顶人孔放置到储罐内部,通过罐外的操作控制车(或者操作平台)进行远程遥控,两者的通信由脐带缆绳实现,并通过机器人自身携带的无损检测传感器对罐底进行检测。

图1 机器人在线检测罐底原理图

3.2 机器人在线检测技术国内外现状

国际上,有据可查的储罐在线检测机器人产品主要有M averick,O TIS(On-stream Tank Inspection System)[2], Neptune[9], RobTank[10]和FPSO两栖机器人[11]等。

Maverick 机器人(图2)是美国爱达荷国家工程与环境实验室, Solex 机器人公司, 美国能源部(DOE′s)全国工业之能源、环境和经济竞争力突破(NIC E3)计划组,德克萨斯自然资源保护委员会参与开发的可潜入式的机器人系统产品。它通过动力轮牵引实现在储罐罐底的运动,通过特殊的传感器以及成像系统检测储罐焊接钢板的腐蚀与磨损情况,采用超声技术检测金属板厚度。为了不影响超声成像效果,机器人前端装有刷子用来清除罐底的淤泥。在检测期间可远程遥控机器人,因而不会对操作人员的健康和生命产生威胁,同时也降低了储罐倒空和清洗时的溢出风险。

图2 Maverick 机器人

O TIS 机器人是美国马里兰州罗莱尔的InTank服务公司推出的储罐在线检测机器人,遵循美国石油协会以及其它立式储罐定期检测的标准,是国际上最为成熟的储罐罐底在线检测机器人产品。In-TANK 的技术已经被埃克森美孚、英国BP、马拉松-阿什兰石油公司、陶氏化学公司以及美国国防部进行了验证。

目前,InTANK 可为储罐检测提供整套机器人方案,其中包括:清理以及检查含有轻/中型蒸馏物的立式储罐的O TIS 机器人;检测含有高挥发性产品(汽油,石脑油)立式储罐的OT IS-G 机器人;检测含有化学品和所有石油产品包括高挥发性产品的小储罐的OTIS-G 探针;检测重质产品,如6#油以及轻原油的OT IS-HD 机器人(图3);检查内浮顶罐二次密封和内部罐结构的Quick-Look(TM)机器人;用于焦糊,盆地以及池塘清理的Scavenger(TM)机器人。

图3 OTIS-H D 机器人

2007 年8 月BSI(Berkeley Springs Instruments)购买了InTANK 和OTIS 商标保护下的在线服务机器人扫描技术的知识产权。目前BSI 在全球范围内市场化该技术以及设备。截止2009 年11月,全球已有1025 台储罐采用OTIS 机器人进行了在线检测。

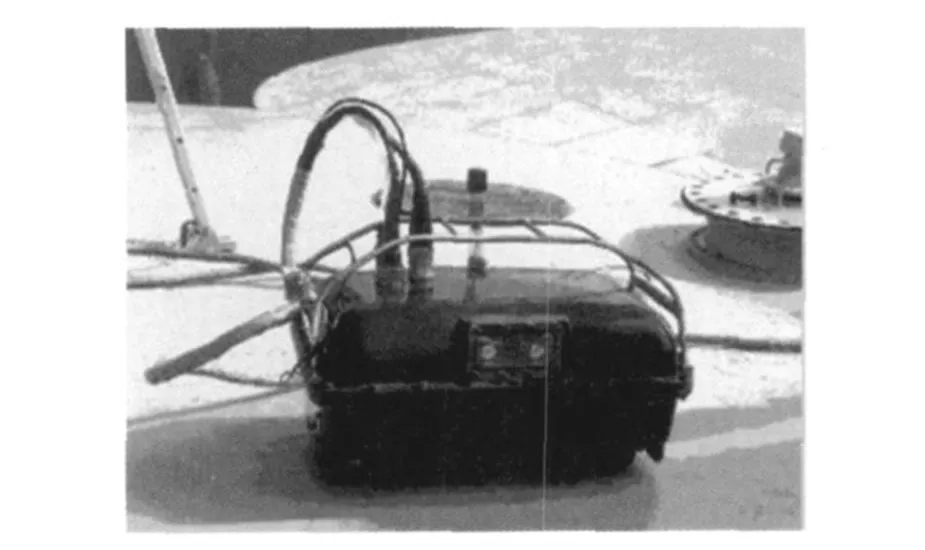

Neptune 是卡内基梅隆大学研发的成像与腐蚀检测机器人系统。整个系统由独立的六部分构成:机器人爬行器(图4),带有可转换磁性的履带;车载视觉与超声;车载控制与遥感系统;导航系统;放置系统;远程遥控终端以及显示与控制软件等[9]。

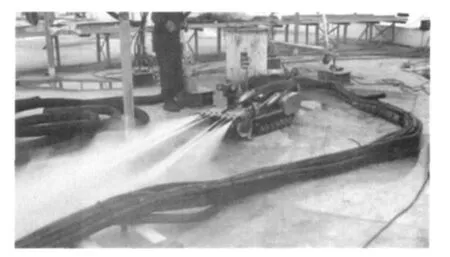

图5 RobTank 机器人

RobTank(图5)是欧盟委员会基金项目支持开发的石化行业储罐罐底与罐壁在线检测机器人,能够在罐内液体中游动和罐底爬行。是欧洲出于战略目的的产物,该机器人在马德里2004 年国际爬行与移动机器人会议(C LAWA R)上被授予工业机器人创新奖。

FPSO(Floating Production Storage Oil)即浮式生产储油罐,是用于近海岸平台船舶上的油罐,为海上运输原油提供存储服务。FPSO 两栖机器人是在Rob Tank 的基础发展起来的,利用了RobTank机器人具有游动和爬行的功能。

对比分析上述机器人,发现如下的共同点:

(1)由于储罐检测开发机器人对安全性的要求极高,它们的开发都获得广泛的合作与支持。

(2)所有的机器人都采用远程遥控方式。

(3)都选择从灌顶人孔进入储罐。

(4)罐底检测主要采用超声技术。

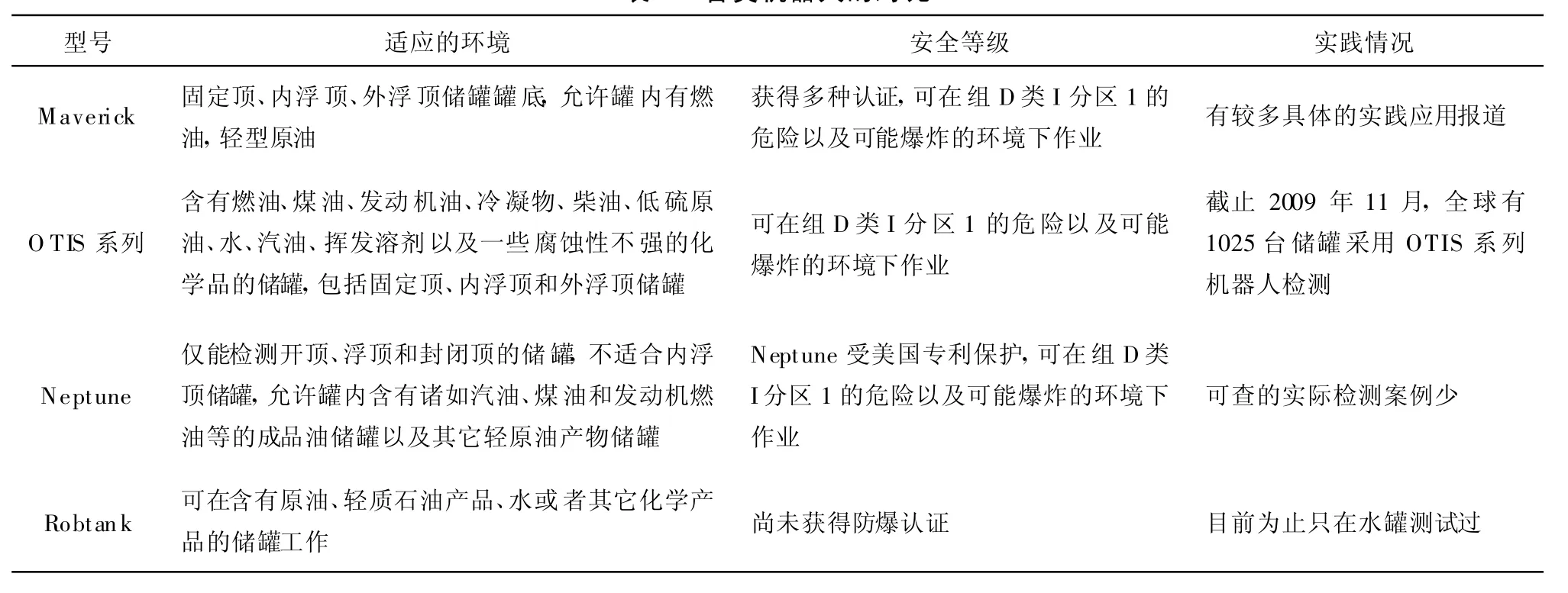

各储罐内检测机器人之间也有差异,其对比情况如表1。从表中可见,M averick,O TIS 机器人应用广泛,其中InTank 公司的OT IS 系列机器人是目前最好的储罐罐底在线检测机器人产品,国内已经出现代理公司开始推广该技术。

3.3 机器人在线检测技术特点

机器人在线检测技术能够对罐底以及罐内壁腐蚀状况进行定量评价,是常规无损检测的自动式作业,可靠性高,省时省力,经济效益明显。

表1 各类机器人的对比

4 三种在线检测技术的对比

声发射技术利用材料的声发射现象进行腐蚀评价。该技术只能定性地对储罐的腐蚀程度进行评价,不能定量评价储罐的腐蚀。对于大量储罐的检测而言,声发射检测是一种非常高效的快速筛选方法,可为常规开罐检测提供合理的决策依据,避免频繁检测“好”罐或者漏检“坏”罐。

超声导波作为无损检测领域内的新兴技术,近几年在储罐罐底腐蚀检测方面的研究日渐增多,它通过主动发生声波并接收反射回的声波来判断缺陷位置以及类型,具有广阔的应用前景。由于导波传播距离的限制,比较适合检测罐底边缘板。

机器人在线检测技术可以认为是传统无损检测技术的自动式作业,它可以根据不同的环境携带不同的传感器,对储罐底板或者内部罐壁甚至其它部位进行定量检测,是一种超前的检测技术。但是,受储罐内部结构制约,不能检测内部附件复杂的储罐,如内有大量加热盘管的原油储罐。三种技术之间对比情况如表2。

随着社会经济的发展,石化行业的大型储罐数量会越来越多,在线技术必将在储罐的维护检测方面发挥巨大的作用。

[1] 谭小川, 刘丽川, 柳明.立式钢制油罐底板的腐蚀机理及防蚀措施[J] .石油化工腐蚀与防护,2004, 21(4):24-26.

[2] Vineet K. Masuraha, S tacy Carr. Advanced Aboveground Storage Tank Inspections – In-Service Robotics Tank Inspections[C] .San Antonio:2004 NPRA Environmental Conference, 2004:1-15.

[3] 关卫和,沈纯厚,陶元宏, 等.大型立式储罐在线声发射检测与安全性评估[J] .压力容器, 2005, 25(1):40-44.

[4] Phil Cole, Jon Watson.Acoustic emission for corrosion detection[J] .Advanced Materials Research,2006,13-14:231-236.

[5] 熊敏, 林明春,康叶伟.储罐罐底板声发射在线检测技术研究[J] .声学技术, 2008,27(5):168-169.

[6] 刘镇清.超声无损检测中的导波技术[J] .无损检测,1999, 21(8):367-369.

[7] L.Maž eika, R.Kaž ys, R.Raiš utis, R.Šliteris.Ultrasonic guided w ave tomography for the inspection of the fuel tank floor[C] .Chania:14th international conference of NDT, 2007:1-8.

[8] 肖贤军, 刘丽川,刘子厚, 等.超声导波技术检测储罐底板缺陷[J] .无损检测,2008,31(1):23-25.

[9] Hagen Schempf.Neptune Above -Ground Storage Tank Inspection Robot System[J] .IEEE.Robotics and Automation Society Magazine,1995, 2(2):9-15.

[10] A.Correia Cruz and M.Silva Ribeiro.In Service Inspection Robotized Tool for Tanks Filled with Hazardous Liquids – Robtank Inspec.[C] .Spain:Proceedings of the 7th International Conference Claw ar,2004:1019-1031.

[11] Sattar T P, Rodriguez H E L, Shang J, et al.Automated NDT of Floating Production Storage Oil Tanks with a Swimming and Climbing Robot[C] .London:Proceedings of the 8th International Conference on Climbing and Walking Robots and their Supporting Technologies,2005:935-942.