基于磁致伸缩技术的超声导波波速及最大检测长度试验

2010-12-04李宏雷刘增华李文春

李宏雷,刘增华,李文春

(1.北京市特种设备检测中心,北京 100029;2.北京工业大学,北京 100124)

超声导波技术与传统的检测技术相比,具有检测架空和水下管道、被保温或绝热材料包覆的管道、难以接近区段的管道和运行状态下在线检测等优点,是一种高效率、低成本的检验手段,并且可以对管道管体的腐蚀状况进行初步的评价,这是其它检验手段所无法替代的。

国际上主要的导波系统有两种:一种是以压电晶片为基础的导波系统;另一种是以磁性材料的磁致伸缩效应(M sS)为基础的导波系统。笔者主要对利用磁致伸缩效应的MsSR3030 系统的波速及检测长度进行试验研究。

1 磁致伸缩超声导波管道检测系统MsSR3030

MsSR3030 系统是美国西南研究院开发的用于低频(5~250 kHz)导波研究和工业应用的M sS 超声导波检测系统。其具有高灵敏度,可检测碳钢和合金钢,以及进行高温检测等特性。

笔者利用M sS R3030 系统,由磁致伸缩传感器激励出低频T(0,1)模态超声导波,对两种不同材质(不锈钢、合金钢)管道进行检测试验, 研究M sSR3030 系统在不同材质理想管道中的波速及检测长度的能力,并提出针对不同材质的管道必须合理选择确定波速参数及传感器安装位置,减少由于参数或安装位置选择不当而带来的对检测结果的影响,提高检测数据的可靠性及准确度。

2 磁致伸缩超声导波技术的缺陷检测

利用超声导波技术进行管道缺陷检测时,通常选择激励L (0,2)或者T(0,1)模态超声导波。导波在管道传播过程中遇到缺陷、焊缝或端部位置等产生的反射回波被传感器接收,根据反射回波可以获取管端位置等信息。

吴斌和刘增华等[1-2]利用压电晶片基于压电效应分别激励L 模态和T 模态超声导波,用于对充水管道的缺陷检测;宋志东[3]将L(0,2)模态和T(0,1)模态分别用于管道缺陷检测并对检测结果进行了对比分析。

Kwun 等[4-5]利用铁钴合金带基于磁致伸缩效应激励L(0,2)模态和T(0,1)模态超声导波并应用于管道缺陷检测。徐书根等[6]介绍了磁致伸缩T模态导波技术检测管道缺陷的原理并利用MsSR3030 系统进行了管道缺陷检测试验,但没有对不同材质的管道波速校正及检测长度进行研究。

笔者分别对两根长6 m,外径108 mm ,壁厚6 mm的不同材质(不锈钢、合金钢)的直管道进行试验研究。为避免缺陷所带来的信号损失,试验中采用的管道均无缺陷,以便创造比较好的管道检测理想条件,得出导波在不同材质管道中的波速校正值及检测长度估值。

3 试验

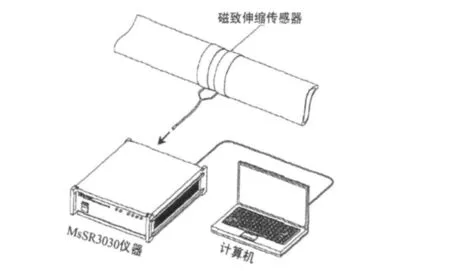

试验装置如图1 所示,由M sSR3030 仪器,磁致伸缩传感器和数据采集软件构成。试验过程中采用机械干耦合的方式,在安装好的铁钴合金带和排线线圈外,安装充气气垫和包覆带,以保证被检管道、铁钴合金带、排线线圈三者紧密接触。图中磁致伸缩传感器的安装位置可根据实际检测要求进行调整。

图1 试验装置示意图

试验过程中探头与管道之间采用机械干耦合方式,选择使用64 和128 kHz 两种线圈适配器。在数据采集软件中设置激励信号周期数为1,增益为0,波速为3 240 m/s(待校验),方向为负方向,采样点数61 000。

传感器安装于图2 所示位置,研究M sS 激励的超声导波在经过多次反射后能检测到的最大距离的能力,安装正方向为图中所指方向,激励信号方向选择负方向。

图2 传感器安装位置

4 试验结果与分析

4.1 不锈钢管

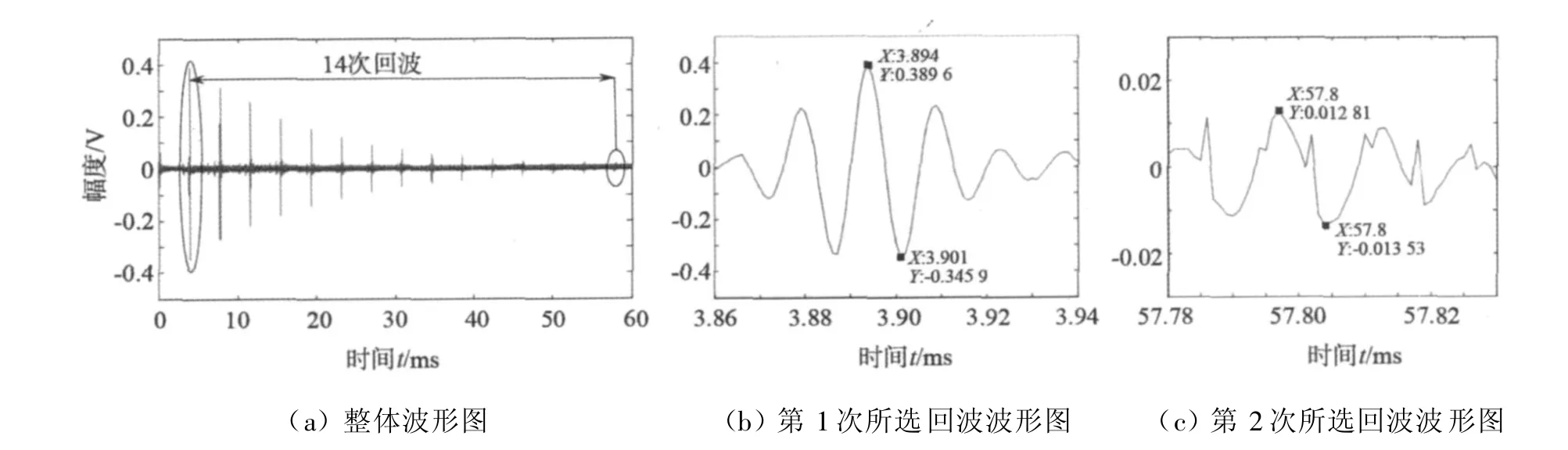

4.1.1 64 kHz 试验数据

检测数据如图3 所示。利用差值方法对上述图形进行处理:峰峰差值=(第2 次波形波谷值+第2次波形波峰值)/2-(第1 次波形波谷值+第1 次波形波峰值)/2 ≈53.902 ms,所以:波速=(管长×回波次数/峰峰差值)×2×103 ≈3 116.767 m/s。通过图形发现,波形在57.800 ms 处已经非常微弱,故取最大传播时间为57 ms。检测距离=波速×时间=3 116.767×57×10-3≈177.656 m。

图3 不锈钢管6.4 kHz 试验数据

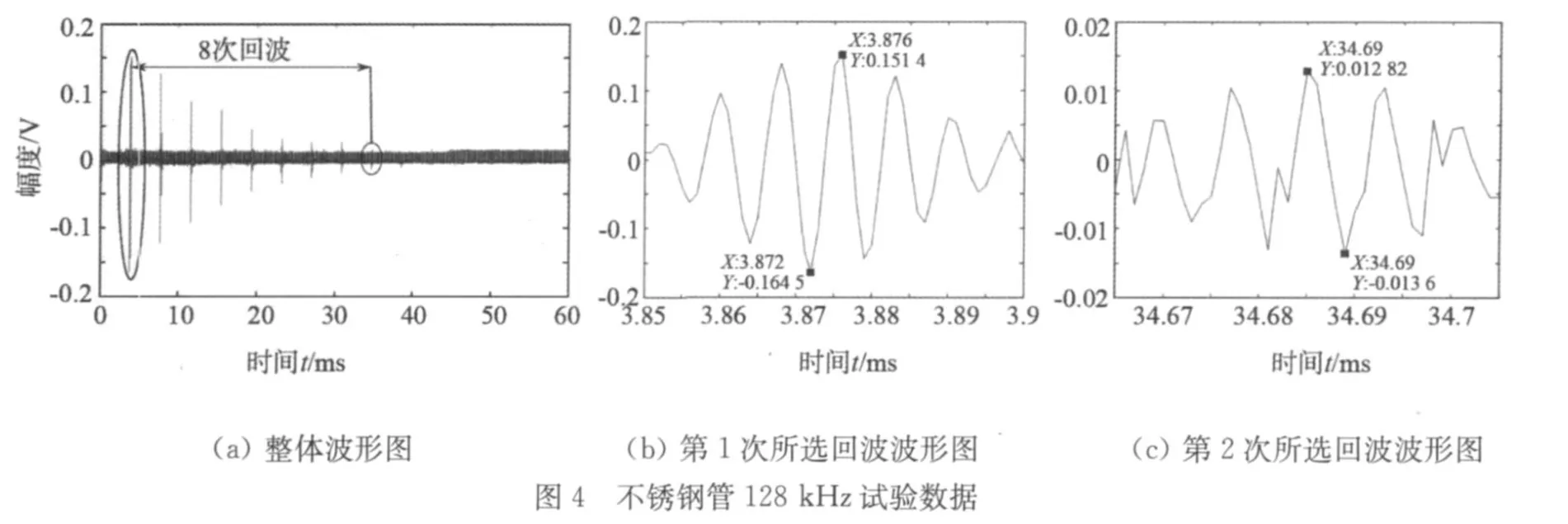

4.1.2 128 kHz 试验数据

检测数据如图4 所示。利用差值方法对上述图形进行处理:峰峰差值=(第2 次波形波谷值+第2次波形波峰值)/2-(第1 次波形波谷值+第1 次波形波峰值)/2 ≈30.816 ms,所以:波速=(管长×回波次数/峰峰差值)×2×103 ≈3 115.265 m/s。通过图形发现,波形在34.69 ms 处已经非常微弱,故取最大传播时间为34 ms。检测距离=波速×时间=3 115.265×34×10-3≈105.919 m 。

4.2 合金钢管

4.2.1 64 kHz 试验数据

检测数据如图5 所示。利用差值方法对上述图形进行处理:峰峰差值=(第2 次波形波谷值+第2次波形波峰值)/2-(第1 次波形波谷值+第1 次波形波峰值)/2 ≈33.410 ms,所以:波速=(管长×回波次数/峰峰差值)×2×103 ≈3 232.565 m/s。通过图形发现,波形在37.16 ms 处已经非常微弱,故取最大传播时间为37 ms。检测距离=波速×时间=3 232.565×37×10-3≈119.605 m。

4.2.2 128 kHz 试验数据

检测数据如图6 所示。利用差值方法对上述图形进行处理:峰峰差值=(第2 次波形波谷值+第2次波形波峰值)/2-(第1 次波形波谷值+第1 次波形波峰值)/2 ≈14.856 ms,所以:波速=(管长×回波次数/峰峰差值)×2×103≈3 231.018 m/s。通过图形发现,波形在18.59ms处已经非常微弱,故取最大传播时间为18 ms。检测距离=波速×时间=3 231.018×18×10-3≈58.158 m。

4.3 试验小结

通过上述两组试验数据及计算可以得出:MsSR3030 超声导波检测仪器中所发射的导波信号在不同钢管中的传播速度和最大检测距离如表1所示。

表1 检测数据

通过试验分析可知:试验过程中的波速取值3 240 m/s略微偏大,故在不锈钢管和合金钢管进行检测时可以取3 200 m/s。以上数据均为在近似理想的情况下进行,在实际应用中建议根据管道使用时间和其他情况进行保守取值或经过比对试验取值。

5 结语

通过对不锈钢、合金钢材质的管道进行64 和128 kHz 的分别检测可以发现,在试验参数条件一样的情况下,导波在同一种材质的管道中的传播速度基本保持不变,但检测距离有着明显的变化:64 kHz 传感器要比128 kHz 的传感器的检测距离分别高出40.38%(不锈钢)和51.37%(合金钢);并且128 kHz 的传感器所检测出来的数据峰值要明显低于64 kHz 的传感器所检测的峰值,且杂波较少。所以建议在实际使用中可以采用其它方法先判断缺陷的大致位置或先使用64 kHz 传感器来确定缺陷的相对位置,再使用128 kHz 传感器来进行缺陷的分析判断。

通过对两种材质获得的数据比较可以发现,导波在合金钢管中的检测距离要明显低于不锈钢管中的检测距离:分别下降了32.68%(64 kHz)和45.09%(128 kHz)。所以建议对于不同材质的管道检测,首先应通过试验确定M sSR3030 仪器合理的检测距离,避免由于经验数值对不同材质的偏差而造成不应该的漏检。

[1] 刘增华, 吴斌,何存富, 等.扭转模态在充水管道缺陷检测的实验研究[J] .仪器仪表学报,2006, 27(6):1587-1589.

[2] 吴斌, 刘增华,王秀彦, 等.利用纵向导波检测充水管道周向缺陷的实验研究[J] .中国机械工程, 2005, 16(22):2038-2043

[3] 宋志东.超声导波技术在管道缺陷检测中的研究[D] .天津:天津大学,2006:47-50.

[4] Kw un H, Bartels K A.Magnetostrictive sensor technology and its applications[J] .Ultrasonics,1998(36):171-178.

[5] Kw un H , H anley J J, Holt A E.Detection of corrosion in pipe using the magnetostrictive sensor technique[J] .Proceedings of SPIE-The International Society for Optical Engineering,1995, 24(59):140-148.

[6] 徐书根, 王威强,赵培征, 等.磁致伸缩导波技术检测管道缺陷[J] .无损检测,2008,30(7):434-437.