膨胀型阻燃剂阻燃PP/SBS/POE共混物的性能研究

2010-11-30王炎祥张立群李红霞梁文利

王炎祥,张立群,2,李红霞,梁文利,田 明,2*

(1.北京化工大学碳纤维及功能高分子教育部重点实验室,北京100029;2.北京市新型高分子材料制备与加工重点实验室,北京100029)

膨胀型阻燃剂阻燃PP/SBS/POE共混物的性能研究

王炎祥1,张立群1,2,李红霞1,梁文利1,田 明1,2*

(1.北京化工大学碳纤维及功能高分子教育部重点实验室,北京100029;2.北京市新型高分子材料制备与加工重点实验室,北京100029)

研究了聚磷酸胺类膨胀型阻燃剂(AP)和磷酸酯膨胀型阻燃剂(NP)的用量对聚丙烯(PP)/苯乙烯-丁二烯-苯乙烯共聚物(SBS)/乙烯-辛烯共聚物(POE)共混体系的力学性能、燃烧性能和遇水抗析出性能的影响。探讨了阻燃剂的析出机理,并从耐电压方面分析其在电线电缆领域应用的可行性。结果表明,NP具有更高的分解温度和残炭率。将AP与NP分别加入到PP/SBS/POE共混体系中,共混物的拉伸强度和断裂伸长率都降低,但阻燃性能提高。在相同添加量下,NP阻燃的共混物的拉伸强度和氧指数更高,而AP更能促进共混物成炭。AP和NP在热水浸泡过程中都会析出,析出过程是由表层向内部逐步析出的过程,析出量随着浸泡时间延长而增加。在相同的浸泡时间下,NP体系的析出量更小。浸泡后的共混物的力学性能和阻燃性能都下降。

聚丙烯;苯乙烯-丁二烯-苯乙烯共聚物;乙烯-辛烯共聚物;膨胀型阻燃剂

0 前言

相比聚乙烯,PP具有更高的拉伸强度、耐热性和优异的耐磨性和耐弯折性能,适合制作耐温等级更高的电缆绝缘材料。但由于 PP硬度高、柔韧性差,在电缆行业的应用受到极大的限制,通过与弹性体(如聚烯烃弹性体、乙丙橡胶、SBS等)共混的方法可以明显提高其柔韧性和冲击强度[1-2]。PP属烯烃聚合物,非常容易燃烧,而且燃烧时产生大量的熔滴、黑烟,火焰传播速度快,不易熄灭,如何提高其阻燃性能和抗熔滴性能是PP在电缆行业应用的主要问题。传统的卤系阻燃剂在添加量较少的情况下,能够有效地改善PP的阻燃性能[3-4],但受制于环保因素而应用有限。随着全球无卤阻燃的发展趋势,氢氧化镁、氢氧化铝、膨胀阻燃剂(IFR)等无卤阻燃剂因具有低发烟量、无毒、环保特点而得到迅速发展[4]。本文研究了聚磷酸胺类膨胀型阻燃剂(AP)和磷酸酯膨胀型阻燃剂(NP)的用量对PP/SBS/POE共混体系的力学性能、燃烧性能和遇水抗析出性能的影响,探讨了阻燃剂的析出机理,并从耐电压方面分析两种阻燃剂在电线电缆领域应用的可行性。

1 实验部分

1.1 主要原料

PP,K1008,中石化北京燕化石油化工股份有限公司;

SBS,1155,日本壳牌公司;

POE,8180,美国杜邦公司;

聚磷酸铵类膨胀型阻燃剂,AP,市售;

磷酸酯类膨胀型阻燃剂,NP,市售;

其他助剂市售。

1.2 主要仪器及设备

双辊开炼机,SK-160B,上海橡胶机械制造厂;

平板硫化机,XQLB-350,上海橡胶机械制造厂;

拉力试验机,XLL-250,广州材料试验机厂;

氧指数测定仪,JF-3,江宁县分析仪器厂;

水平垂直燃烧测定仪,CZF-3,江宁县分析仪器厂;

扫描电镜(SEM),5250-H l,英国剑桥公司;

热重分析仪,STARE system,瑞士 M ETTLERTOLEDO公司;

傅里叶变换红外光谱仪,TENSOR 27,德国BRU KER公司;

耐压测试仪,ET2671A,南京恩泰电子仪器厂。

1.3 试样制备

按配方将 PP、SBS、POE及其他助剂准确称量,在双辊开炼机上将物料混炼均匀,辊温为180℃,混炼时间30 min,然后在180℃的平板硫化机上压片,制成厚度为2 mm的试样,进而测试试样的各种性能;

另将试样放置于90℃的恒温水浴中浸泡不同时间,取样置于80℃烘箱中烘干,直到试样质量不再发生变化,测试试样的质量变化率、力学性能和阻燃性能,同时将浸泡液放于100℃烘箱干燥,直到水分烘干得到剩余物。

1.4 性能测试与结构表征

按照 GB/T1040—1992进行拉伸性能测试,拉伸速率为250 mm/min;

水平燃烧:测定试样长为(125±5)mm、宽为(13±0.3)mm、厚为(3.0±0.2)mm。按照 GB/T 2408—1996,在(23±2) ℃、相对湿度(50±3)%条件下测定;

垂直燃烧:试样尺寸以及测试条件同水平法;

极限氧指数:测定试样长为70~150 mm、宽为(6.5士 0.5)mm、厚为 (3士 0.25)mm。按GB/T2406—1993,在环境温度 10~35 ℃、相对湿度45%~75%下测定;

热失重分析:在氮气气氛(流量50 m L/min)下,取大约10 mg的样品放置于坩锅中,然后以10℃/m in从室温加热到600℃,研究材料随温度变化质量损失情况;

红外光谱分析:分别取阻燃剂与浸泡液析出剩余物,与 KBr充分研磨后压片,在4000~400 cm-1范围内扫描;

扫描电镜:将未浸泡试样与浸泡烘干试样表面喷金处理后,通过SEM观察试样的表面形貌特征;

耐压测试:按 GB/T 2951—1997进行测试。

2 结果与讨论

2.1 阻燃剂基本特征分析

图1是AP的红外谱图,从图1的一些特征峰可以大致推断出AP的复配成分:3424 cm-1处有羟基的强吸收峰,在897 cm-1处有C—O的吸收峰,764 cm-1处有亚甲基的吸收峰,1143 cm-1处有季戊碳骨架中C—C振动吸收峰,推断该阻燃剂中可能含有季戊四醇类多元醇类物质;1074 cm-1处是 P—O对称伸缩振动吸收峰 ,1442 cm-1和1254 cm-1处是双键伸缩振动吸收峰,在3059 cm-1和 3200 cm-1处有—NH2的强吸收峰,推断是聚磷酸铵的红外谱图特征;在1620 cm-1处有伸缩振动吸收峰,1019 cm-1处有C—N的吸收峰,这种碳氮类物质的特征峰可能是三聚氰胺类物质。因此可以大致推断AP可能是传统的APP复配多元醇、碳氮类物质的传统膨胀型阻燃剂。

图1 AP的FTIR谱图Fig.1 FTIR spectrum of AP

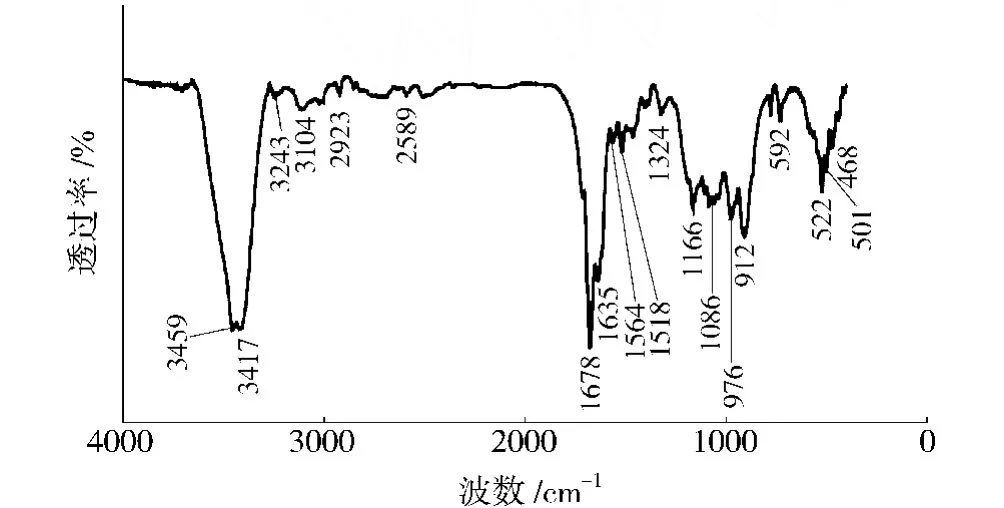

图2是NP的红外谱图,从图2的一些特征峰也可以大致推断出 NP的复配成分:在 468、501、522、592、976、1086、1166、1324 cm-1处是烷基磷酸酯类物质的连续特征吸收峰;在3459 cm-1处有N—H的强吸收峰,在 3104 cm-1处有—N H3+伸缩振动吸收峰,1678 cm-1处有双键的吸收峰,在 1635、1564、1518 cm-1处有碳氮杂苯环的振动吸收峰,推断该阻燃剂中可能含有三聚氰胺;3417、3243、912 cm-1处有羟基的强吸收峰。因此,NP可能是烷基磷酸酯类物质复配三聚氰胺,醇类型的膨胀型阻燃剂,是一种较为新型的膨胀型阻燃剂。

图2 NP的FTIR谱图Fig.2 FTIR spectrum of NP

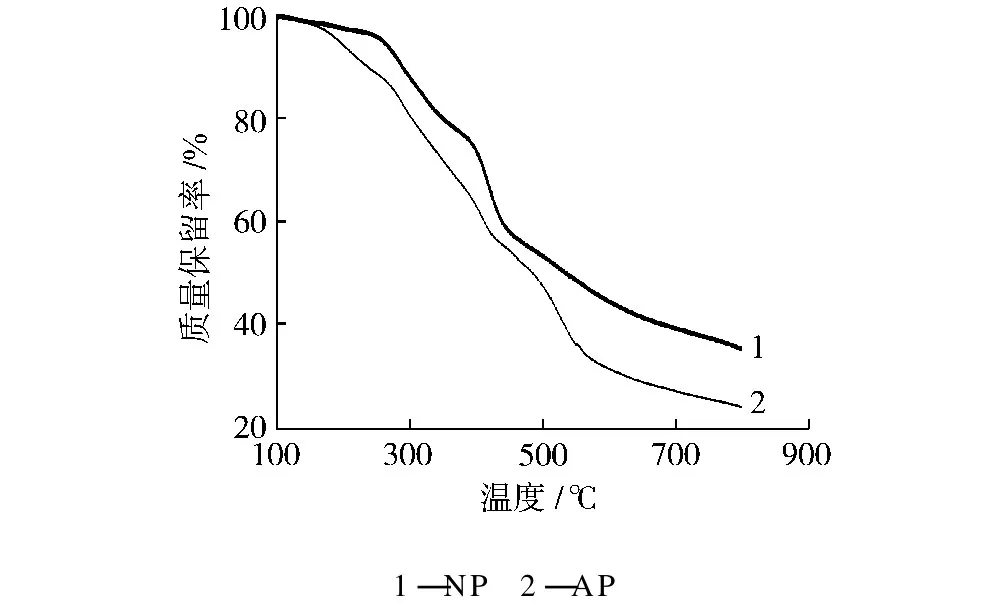

图3是AP和NP的 TG曲线。从图3可知两种阻燃剂的热分解过程与传统的膨胀型阻燃剂一致,分为4个阶段:阻燃剂中含有的少量水分挥发;酸源释放出无机酸和部分气体;无机酸与醇类物质发生酯化反应,无机酸对酯化产物进行脱水形成炭层;同时气源开始大规模释放形成泡沫炭质层[5]。所不同的是 AP在200℃开始分解,而 NP则有较高的分解温度,在250℃左右开始分解,阻燃剂的分解温度应高于共混物的加工温度,PP的加工温度一般在180~220℃,因此NP更适合PP体系。另一方面,NP在800℃时仍有约39%的残留物存在,而AP只有28%的残留物,说明在聚合物不参与成炭的前提下,NP的成炭效果优于AP。

图3 AP和NP的 TG曲线Fig.3 TG curves fo r AP and NP

2.2 NP与AP对共混物性能的影响

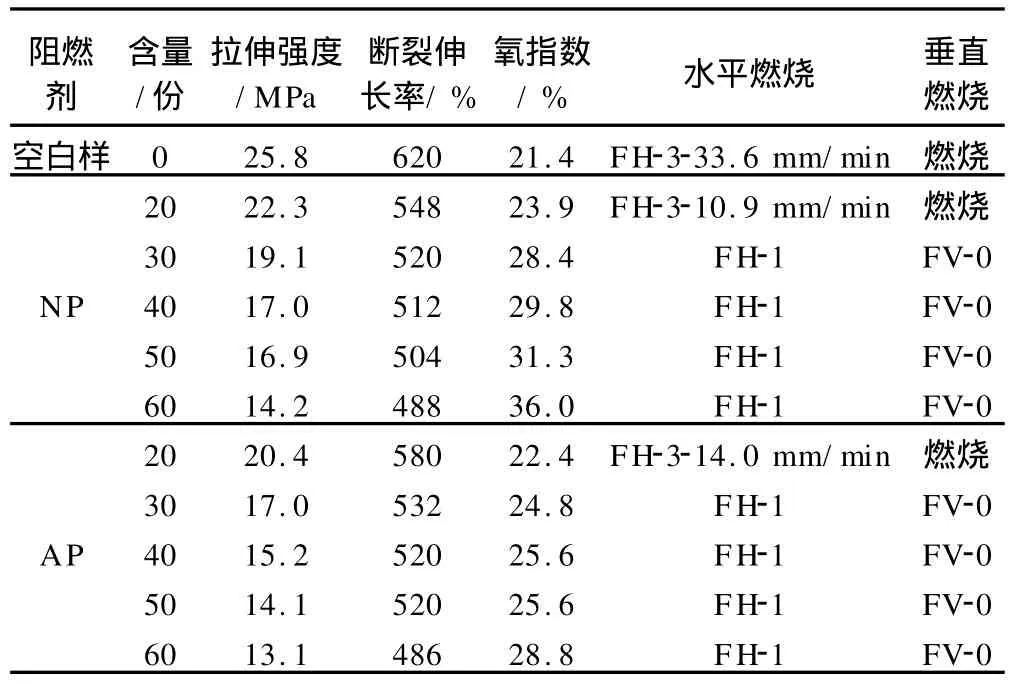

将NP与AP添加到共混体系中,共混物的性能变化如表1所示。共混物的拉伸强度和断裂伸长率随着阻燃剂用量增加而逐渐减小,阻燃剂的用量从20份增加到60份,NP填充的共混物拉伸强度从22.3 M Pa减小到 14.2 M Pa,而 AP体系从 20.4 M Pa减小到13.1 M Pa。PP是一种结晶聚合物,其力学强度主要由作为类似物理交联点的结晶区提供,大多数颗粒状的阻燃剂由于分散不均匀,影响PP熔融加工后重新结晶的完整性,产生应力集中点,因而共混物的拉伸强度和断裂伸长率降低。在相同的阻燃剂用量下,NP阻燃体系的拉伸强度比AP阻燃体系要高,断裂伸长率却略低。这与阻燃剂和共混物基体间的相容性以及阻燃剂的粒径有关。

表1 阻燃剂含量对共混物性能的影响Tab.1 _Effect of contentof retardantson the propertiesof the blends

从表1可以看出,共混物的阻燃性能随着阻燃剂的添加而逐步变好,氧指数逐渐增大,熔滴问题得到极大的改善,当阻燃剂添加到30份时,共混物均可以通过UL 94燃烧测试,此时NP阻燃体系的氧指数可以达到28.4%,AP阻燃体系的氧指数可以达到24.8%,在相同添加量的情况下,NP阻燃效果优于AP;此时NP的阻燃效率为1.55[6],而AP只有0.72,原因可能是共混物的加工温度与AP分解温度较为相近,因此在材料的加工过程中AP可能已经有少量分解,影响其阻燃效率。

NP和AP阻燃共混物的 TG曲线如图4所示,从图4所得的 TG数据列于表2。

图4 AP和NP阻燃共混体系的TG曲线Fig.4 TG curves for AP or NP retarded blends

表2 AP和 NP阻燃体系的TG数据Tab.2 TG data for AP or NP retarded blends

由表2可以看出,添加阻燃剂后的共混物的初始分解温度较未添加阻燃剂的共混物有所提前,原因是NP与AP自身的分解,特别是部分气源的释放,导致试样质量的减少。在580℃时,未添加阻燃剂的共混物的残炭量几乎为0,而NP与AP阻燃体系的残炭量都可以达到约19%,一方面说明阻燃体系可以形成大量的炭层,其覆盖于聚合物基材的表面,有效地阻止了热和氧的传递,阻止和延缓由聚合物热分解产生的小分子可燃物进入气相,从而起到显著的阻燃作用;另一方面,根据试样组分计算所得NP和AP阻燃体系的理论残炭量[7]均为10%左右,其与实际残炭量19%存在一定的差别,说明阻燃剂与共混物基体间存在相互作用,特别是含有含氧基的 POE以及含有芳环结构的SBS可能参与了成炭,但具体的作用机理还有待进一步研究。另外,从图4和表2可以看出,AP与NP对共混体系的阻燃效果相当,甚至AP的阻燃效果略优于NP,其与燃烧、氧指数实验以及阻燃剂自身的 TG实验结论是相背的,原因一方面可能是 TG实验数据更多地是体现凝聚相阻燃效果,而对于气相阻燃作用反映较少;另一方面,其恰恰说明相对于NP阻燃体系,AP阻燃体系中高聚物更多地参与了成炭反应过程,因此,上述结论并不矛盾。

2.3 NP和AP遇水析出性能分析

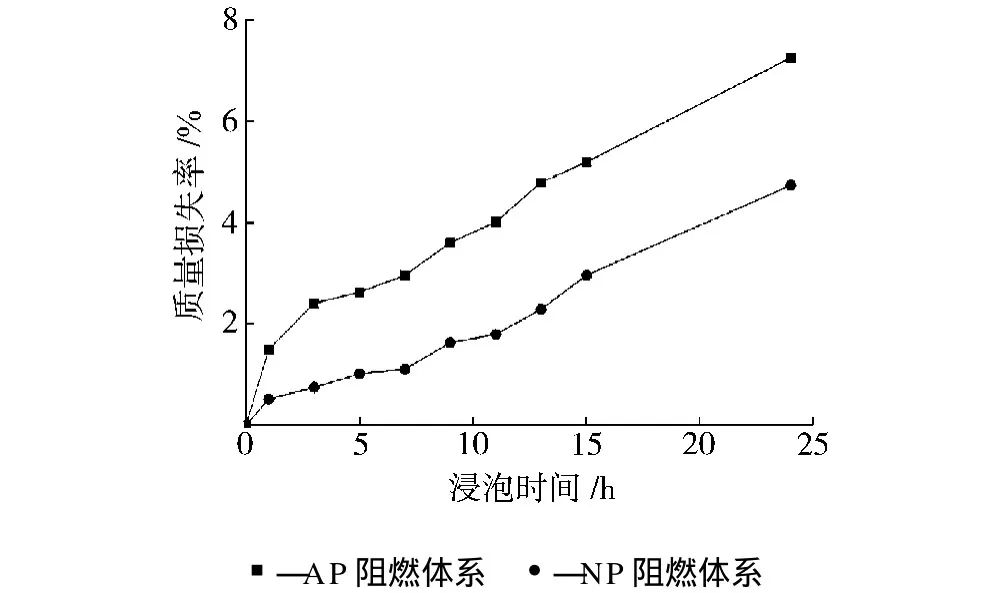

取添加60份阻燃剂的试样进行浸泡析出实验,试样经过不同的浸泡时间后的质量损失情况如图5所示。

图5 浸泡时间对不同阻燃体系试样质量损失率的影响Fig.5 Effect of immersed time on themass losing rate of retarded blends

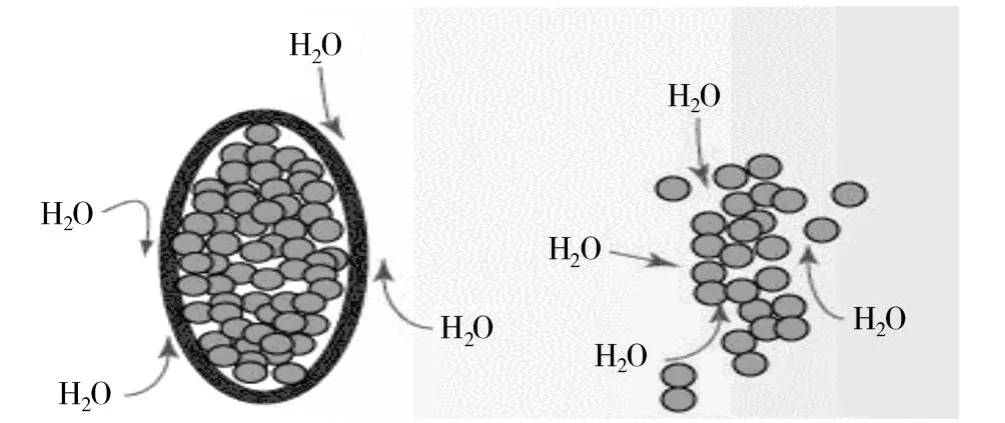

试样经过不同时间的浸泡,其质量均有不同程度的损失,浸泡时间越长,试样的质量损失越大,在浸泡前期,试样的析出溶解速度较快,析出量较大,随后,析出进入缓冲区,速度开始减缓,在浸泡后期,析出量又开始显著增加。原因如图6所示,在析出开始阶段,在试样表面和相近区域存在裸露的阻燃剂,在浸泡过程中阻燃剂所含的亲水成分的溶解以及受水冲刷影响,析出量较大,而内部的阻燃剂由于受到树脂的包覆,向外扩散溶解的阻力较大,自身驱动力不够,使得析出过程最初的动力只在表面附近。随着试样表层的阻燃剂溶解扩散析出,内层和表面层之间有浓度差,析出动力增加,内层的阻燃剂也开始向外扩散溶解析出,析出量加大。

图6 内层与表层的阻燃剂受水的冲刷过程Fig.6 Water-worn process of inner and surface retardants

从图5还可以看出,试样在经过24 h的浸泡后,AP阻燃体系的失重率达到7.23%,而NP阻燃体系的失重率只有4.72%,在相同的浸泡时间下,NP体系的失重率均比AP体系要小,说明在 PP/SBS/POE共混体系中,NP的抗析出性能比AP要好。事实上,试样的失重与阻燃剂组分的亲水性以及水解相关。对于两种阻燃剂,红外光谱已经证实醇类物质的存在,由于羟基亲水性会引起吸潮、迁移析出现象;另外,在AP体系中APP易与季戊四醇类物质发生醇解反应[8],同时部分短链APP本身也溶于水,形成聚磷酸铵盐、亚磷酸等物质;而对于NP体系,其中的烷基磷酸酯类物质和三聚氰胺也会有少量发生水解反应,形成醇[9]、(亚)磷酸、铵盐等物质,这些因素都是导致试样在浸泡过后发生质量损失的原因所在。对于添加膨胀型阻燃剂的产品,其表面是否有明显吸潮以及过水后阻燃剂是否发生大量迁移,将是其是否能够实际应用的评价标准之一。使用90℃的热水浸泡样片可以加速该迁移过程,对于在90℃的热水中,规定时间内阻燃剂迁移多少来评价其是否合格,在后续的研究中将予以探讨。

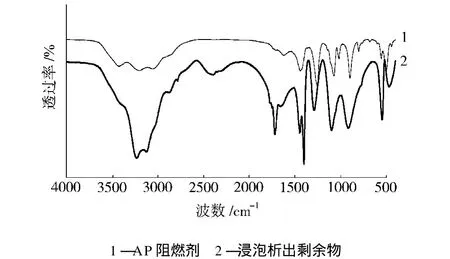

为了证实试样的质量损失是由于阻燃剂的析出引起的,将浸泡液烘干,得到剩余物质,对其进行红外光谱分析,如图7和图8所示。

图7 AP阻燃体系浸泡析出剩余物的FTIR谱图Fig.7 FTIR spectra of immersed remainders of AP retarded samp les

图8 NP阻燃体系浸泡析出剩余物的FTIR谱图Fig.8 FTIR spectra of immersed remainders of NP retarded samp les

从图7可以看出,不同主要发生在 3424、2394、1400.7和1751.9 cm-1处。3424 cm-1是 O—H的特征峰,它在析出物谱图上消失,原因是在纯AP中,存在多羟基物质作为膨胀型阻燃体系中的碳源,经过浸泡后,该物质部分溶于水,但经过100℃干燥时候有少量挥发,大部分与聚磷酸铵发生了酯化反应,在1751.9 cm-1处出现的酯峰证明了这一推断,故在析出剩余物的红外光谱图中并未出现O—H的特征峰;2394 cm-1是亚磷酸离子的特征峰,这是析出物中含有少量水导致APP部分电离形成亚磷酸离子所致;而在1400.7 cm-1处形成的吸收峰是APP遇水形成磷酸铵盐所致的。通过对比可知,析出物质应是AP中的各组分,与实验预期一致。

从图8可以看出,不同主要发生在 2754、2463、1303、1110、1017、967、600、550 和 510 cm-1处。在2754、2463 cm-1处出现的峰是磷酸盐离子与亚磷酸盐离子的伸缩振动峰,这是析出物中含有水分导致部分磷酸水解所致;1303、1110、1017、967、600、550 和510 cm-1都是—NH3+和—NH4+的特征吸收峰,由于三聚氰胺的水解,其峰强度比纯NP要高。通过对比可知,析出物质应是NP中的各组分,与实验预期一致。

对不同浸泡时间下的60份AP和NP阻燃的PP/SBS/POE共混物进行性能测试,考察浸泡时间对试样性能的影响,结果如表3所示。

表3 浸泡时间对试样性能的影响Tab.3 Effect of immersed time on properties of the samp le s

从表3可以看出,经过不同的时间浸泡后,共混物的性能都有所恶化,力学性能均随着浸泡时间的延长而逐步下降,但下降并不严重,原因可能与浸泡时间的长短有关,浸泡时间较短时,试样表层的阻燃剂大量溶解析出,而内部的阻燃剂受到的影响较小,在经过干燥后,试样的表层留有较多的孔洞缺陷,而内部结构并未被破坏,因此共混物的拉伸强度受影响并不大。浸泡24 h后,NP阻燃体系的拉伸强度下降18%,而A P阻燃体系下降19.8%。在阻燃性能方面,试样经过浸泡后阻燃性能下降,其中NP阻燃体系的氧指数下降到24.2%,但其仍然能通过燃烧测试实验,而AP阻燃体系的氧指数下降到23.7%,在浸泡11 h后,试样已经无法通过垂直燃烧测试。

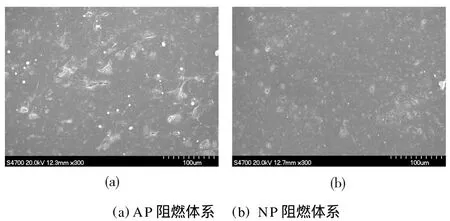

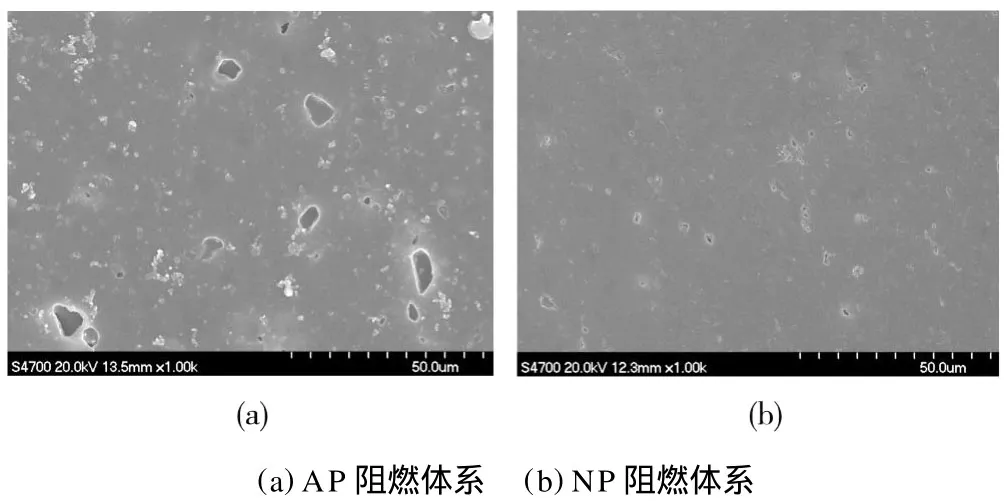

图9~11为试样经过不同的浸泡时间后其表面的SEM照片。从图9~11可以看出,同一体系的试样,经过浸泡后,表层的阻燃剂溶解析出形成孔洞,随着浸泡时间的延长,表层孔洞的数量越来越多,孔洞越来越大;对于浸泡相同时间的试样,NP阻燃体系试样表面孔洞较小,数量也较少,这与浸泡试样质量损失测试结果一致。而对于未浸泡试样,就表面形貌而言,NP阻燃体系试样表面含有较多的聚集体,粒径较小,在试样表面分散较为均匀,与树脂的界面结合也较好,这也是在相同含量的试样中,NP阻燃体系具有更好的力学性能和阻燃性能的根本原因。

图9 未浸泡试样表面SEM照片Fig.9 SEM photosof the surface of un-immersed samp les

图10 浸泡11 h后试样表面SEM照片Fig.10 SEM photos of the surface of samp les immersed for 11 hours

图11 浸泡24 h后试样表面SEM照片Fig.11 SEM photosof the surface of samp les immersed for 24 hours

为考察两种阻燃剂的应用价值,将添加60份阻燃剂的共混物分别进行造粒压制绝缘电子芯线,制得样线厚度为0.6 mm,将样线进行VW-1测试,同时将样线在空气中分别放置不同时间后,观察其表面是否有吸潮现象并进行耐压试验测试,如图12所示。

从图12可以看出,两种样线在放置192 h后表面均未出现吸潮现象,同时样线均可以通过VW-1测试。对于耐压试验,由于样线是浸泡在水中进行测试的,因此阻燃剂遇水迁移量的多少将极大地影响耐压试验结果。从图12可以看出,NP阻燃体系的样线在放置0 h时可以承受5 kV的电压,放置24 h后可以承受的电压下降至3 kV,但随着放置时间的延长,其耐电压维持在2.8 kV左右,其可以用于制备中压芯线;而对于AP阻燃体系的样线,在放置0 h时耐电压仅2 kV,并且随着放置时间的延长耐电压不断下降,在放置192 h时,其耐电压仅150 V,无法满足芯线的国家标准要求,这与前期的浸泡析出试验结果是一致的。因此,对耐电压有特殊要求的电线电缆,AP不适合用作其阻燃剂,而NP则可以。

图12 放置时间对样线耐压测试的影响Fig.12 Effect of deposited time on the voltage operated on the w ires

3 结论

(1)相对于AP,NP具有更高的分解温度和残炭率,NP在共混物中分散性更好,与基体界面结合较紧密;

(2)将AP与NP分别加入到 PP/SBS/POE共混体系中,共混物的拉伸强度和断裂伸长率都降低,在相同添加量下,NP阻燃的共混物下降幅度较小,氧指数更高,而AP更能促进共混物成炭;

(3)AP和NP在热水浸泡过程中都会析出,随着浸泡时间的延长,阻燃剂遇水析出现象严重,但析出量与时间呈非线性关系,析出过程是由表层向内部逐步析出的过程,浸泡后的共混物其力学性能和阻燃性能下降。在相同的浸泡时间下,NP阻燃体系的析出量更小,共混物的阻燃性能更好;

(4)添加AP与NP阻燃剂的样线表面均未出现吸潮现象,且均可以通过VW-1燃烧测试,但NP阻燃体系样线在放置192 h后耐电压为2.8 kV,并且维持在一个较稳定的水平,而AP阻燃体系样线的耐电压仅为150 V,且有继续下降的趋势。

[1] 严满清,刘春华,王海燕,等.PP/EPDM/MOS无卤阻燃体系阻燃性能的研究[J].合肥工业大学学报,2007,30(1):91-95.

[2] Laurent C,Laurent F,Eric L,et al.Influence of Talc Physical Properties on the Fire Retarding Behavior of(Ethylene Vinyl Acetate Copolymer/Magnesium Hydroxide/Talc)Composites[J].Polymer Degradation and Stability,2005,88(3):504-511.

[3] 王建祺,郝建薇.无卤阻燃聚合物基础与运用[M].北京:科学出版社,2005:184-185.

[4] Wang Z Z,Qu B J,Fan W C,et al.Combustion Characteristics of Halogen-free Flame-retarded Polyethylene Containing M agnesium Hydroxide and Some Synergists[J].Apply Polymer Science,2001,81:206-210.

[5] 潘勇军,徐建波,林昌武,等.APP/PER阻燃 SBS/PP共混物的研究[J].塑料工业,2008,(2):59-61.

[6] 鲍治宇,董延茂.膨胀阻燃技术及应用[M].哈尔滨:哈尔滨工业出版社,2003:103-104.

[7] M ichel B,Serge B,M ichel L B.The Origin and Nature of Flame Retardance in Ethylene-vinyl Acetate Copolymers containing Hostaflam AP 750[J].Polymer International,1999,48:264-270.

[8] 骆介禹,骆希明,孙才英.聚磷酸铵及应用[M].北京:化学工业出版社,2006:155-157.

[9] 辛 菲,欧育湘,李秉海.芳香族双磷酸酯复配体系阻燃PPO/HIPS的制备与阻燃性能[J].塑料,2007,36(5):49-54.

Properties of Intumescent-flame-retardant Retarded PP/SBS/POE Blends

WANG Yanxiang1,ZHANG Liqun1,2,LIHongxia1,L IANGWenli1,TIAN Ming1,2*

(1.Key Laboratory of Carbon Fiber and Functional Polymers,Ministry of Education,Beijing University of Chemical Technology,Beijing 100029,China;2.The Key Laboratory of Beijing City on Preparation and Processing of Novel Polymer Materials,Beijing University of Chemical Technology,Beijing 100029,China)

The effect of two intumescent flame retardants,ammonium polyphosphate(AP)and phosphate ester(NP),on the mechanical properties,flammability,and anti-water-blooming properties of PP/SBS/POE blends was studied.The kinetics of the retardants blooming was also analyzed.It showed that NP exhibited a higher thermal decomposition temperature and more char residue than AP.A s the retardants increased,mechanical properties of the blends decreased but their flame retardancy were improved.At the same loading amount,the blends with NP showed the higher tensile strength and limited oxygen index.AP inversely promoted the charring of polymermatrix.Part of AP and NPmoved outside from inside after the blends were soaked in heated water.The blooming is a processing that extends from the surface to inside of the samp les.The amount of blooming increased with the soaking time.NP showed the lower amount of blooming at the same soaking time.As to the soaked blends,tensile strength and flame resistance were deteriorated.

polypropylene;styrene-butadiene-styrene block copolymer;ethylene-octene copolymer;intumescent flame retardant

TQ325.1

B

1001-9278(2010)01-0074-07

2009-07-02

北京市教委重点学科建设基金(SYS100100420)

*联系人,tian71402@126.com