风电机组工作原理及结构

2010-11-30王海刚上海电气风电设备有限公司200241

文/王海刚 上海电气风电设备有限公司 (200241)

王海刚 (1982年~),男,山西省祁县人,硕士。主要从事风力发电机组叶片气动、结构方面的研究。

随着人类对风能利用的重视,越来越多的国家在风力发电技术的研究与应用上投入了相当大的人力及资金,充分利用空气动力学、新材料、新型电机、电力电子技术、计算机、自动控制及通信技术等方面的最新成果,开发建立了评估风力资源的测量及计算机模拟系统,发展了变桨距控制及失速控制的风力发电机设计理论,采用了新型风力发电机叶片材料及叶片翼型,研制出了变极、变滑差、变速恒频及低速永磁等新型发电机。

这里主要介绍水平轴、三叶片、变速变桨、双馈异步风电机组的工作原理和主要结构。

一、风电机组的工作原理

图1 风电机组的工作原理

风电机组的工作原理如图1所示,当非稳态风作用于风电机组时,将会在机组上产生不同的载荷作用。风轮叶片在风的作用下,产生轴向推力和周向剪力,随着风轮转速的增加,将产生扭矩和离心力,同时伴随叶片重力的交变作用,使得整个风轮形成了扭转、倾覆和偏转运动。扭转的主轴(低速轴)将会传递风轮扭矩到齿轮箱的一级行星齿轮上,而一级行星齿轮将通过二级平行轴齿轮传递扭转,使得低转速大扭矩的载荷转化为高转速低扭矩的载荷,便于发电机的吸收;最后电机轴(高速轴)上的扭矩将通过切割电磁形成电能,完成了风能—机械能—电能的转化,其中伴随能量的损耗。风轮在主轴上作用的推力、倾覆力矩和偏转力矩将由主轴轴承座传递载荷到主机架—塔架—基础上,完成整个载荷的传递。当机组迎风方向与来流风向不一致时,需要通过偏航系统进行对风操作,增大迎风面积,提高机组利用率。

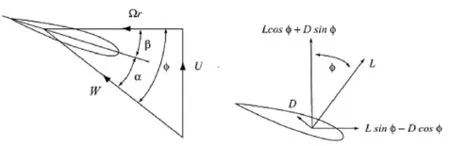

图2所示为叶片工作时,叶片截面速度和力的分布图,U为风速,r为轮毂中心到截面的距离,即当地半径,Ω为转速,Ωr为圆周速度。根据速度三角形,风速U和圆周速度Ωr合成相当速度W。已知来流U、转速Ω、当地半径r、扭角β,可求来流角ψ和攻角α。同时已知攻角α,可根据翼型的特性参数,查出对应攻角下的升力系数和阻力系数,从而得出升力L和阻力D,此时将升力L和阻力D在旋转方向和垂直于旋转方向投影分别得出了推力和切向力,切向力驱动了叶片的旋转。

图2 叶片工作时,速度和力的分布

由于风速为非定常来流,因此要求风电机组在不同的风速时有高的效率,即保证攻角α在特定的范围内,以保证足够的升力。当要求入流攻角α不变时,随着风速U的变化,扭角β为常数,必须要求圆周速度Ωr随着发生变化,即转速Ω也必须随之变化,因此风电机组的变转速设计是提高叶片在低风速区的风能利用率。

当风速继续增大时,必须控制风电机组的功率。此时需要降低叶片的升力,此时额定转速为恒定值,只有调节来流角ψ(当地扭角β为常数)来实现角度的变化,降低叶片升力。当风速有所减小时,又需提高叶片升力,通过改变叶片的角度来实现。可见风电机组的额定功率控制是由叶片的变桨完成的。

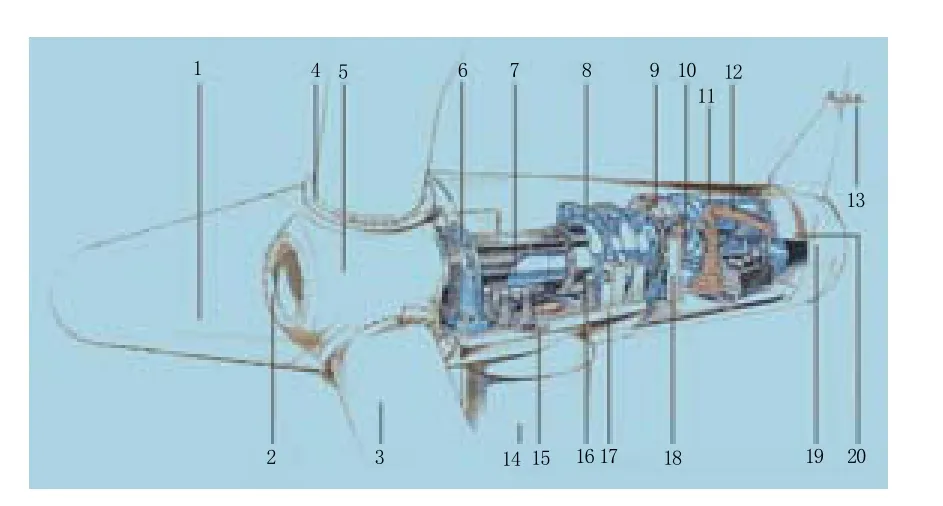

二、风电机组主要结构

按照风电机组载荷传递的过程和功能实现的分析,目前主流双馈风电机组机械的主要部件包括:叶片、轮毂(变桨系统)、驱动链(主轴、主轴承、轴承座、齿轮箱、联轴器、发电机、高速轴制动)、前后机架(偏航系统、偏航制动系统)、冷却系统、塔架等。如图3所示。

图3 风电机组结构

(1) 叶片

风电机组叶片设计既要满足气动特性的要求,又能符合结构和所用材料的特征。在叶尖部分,为发电的主要区域,采用相对厚度小的翼型;在叶片根部,载荷起的作用较大,结构强度占主导地位,因此在叶根部采用相对厚度大的翼型。

目前叶片主要采用玻璃纤维增强材料制造,大致步骤如下:

① 制造生产叶片的外型模具;

② 按照生产工艺,布置玻璃纤维布、芯材和雷电保护装置以及生产部分预制件;

③ 真空导入树脂,固化后合模或整体灌注成型工艺成型,如图4为叶片整体灌注成型(在模具内);

图4 叶片成型前(模具内)

图5 叶片成型后(装配中)

叶片主要组成:叶片主体、雷电保护系统、人孔盖板组、叶根螺栓组、刻度牌等。

(2) 变桨系统

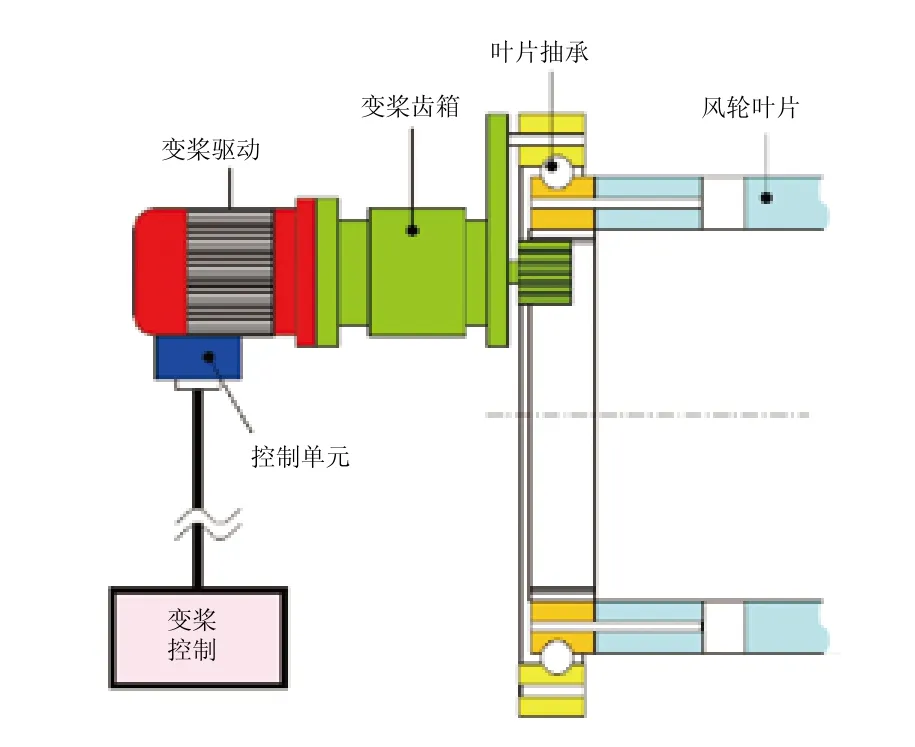

目前变桨系统主要分为两种:一种是液压驱动联杆机构,推动轴承,实现变桨,如图6。一种是电机经变桨齿轮减速驱动轴承,实现变桨,如图7。

图6 液压变桨系统

图7 电动变桨系统

电动变桨系统组成:叶片轴承、变桨驱动、变桨齿箱、蓄电池(或超级电容)、控制单元、变桨控制器、如图8。变桨系统的作用:既能保证风电机组桨距角的变化,实现功率控制的要求,同时又能完成保护机组安全顺桨的气动刹车功能。

图8 电动变桨系统结构

(3) 轮毂

轮毂为球墨铸铁件,主要连接叶片和主轴。其作用是将叶片上的交变载荷传递到主轴上。此外,轮毂也为变桨系统,叶片轴承、导流罩、电气部件等提供结构布置。

(4) 主轴-主轴轴承-主轴承座

主轴主要传递风轮上的旋转力矩到齿轮箱,而主轴轴承和主轴采用过盈配合,并与主轴承座连接,将风轮作用在主轴上的推力和弯矩,传递到前底架上。目前驱动链主要采用三点支撑(单主轴轴承,如图9)和四点支撑(双主轴轴承, 如图10)的结构形式。

三点支撑轴承,采用双列球面滚子轴承,能承受径向力和轴向力,并能承受部分来自风轮的附加载荷。四点支撑轴承采用双列向心推力滚子轴承, 目的在于减少由于风作用于叶片而引起的轴向推力,以及消除风电机组运行时齿轮箱低速轴侧的俯仰力矩,改善齿轮箱运行环境。

图9 三点支撑(单主轴轴承)

图10 四点支撑(双主轴轴承)

(5) 齿轮箱

风电机组齿轮箱基本采用行星轮结构或行星轮加平行轴结构。齿轮箱低速轴上的大扭矩载荷,通过一级行星齿轮两级平行轴圆柱齿轮传递,到高速轴上转化为高速低扭矩,提高便于发电机吸收的能量。齿轮箱的主要作用是实现了低速向高速的转化。

齿轮箱箱体采用球铁铸造而成,如图11、图12。除扭矩外的其他载荷通过箱体两侧的支撑传到底架,该支撑为强力橡胶结构,可以降低风电机组的噪声和震动。 在齿轮箱后部的高速轴上安装有制动盘,液压制动器通过螺栓紧固在齿轮箱体上。齿轮箱主要组成:箱体、增速齿轮、过滤器、加热系统、冷却系统。

图11 齿轮箱(1)

图12 齿轮箱(2)

(6) 发电机

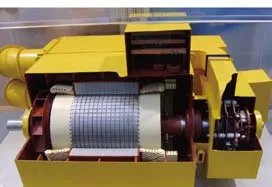

目前风电机组多采用双馈异步发电机,除了可以在同步转速下运行,也可以在亚同步和超同步转速情况下获得风能最大利用率,具备变转速能力。发电机转子通过直接转矩控制和变流控制,使发电机运行在最佳工作点。在超同步运行模式下,转子侧四象限变流器可通过交-直-交方式将风力发电机转子的功率并入电网。

异步发电机与同步发电机相比,定子结构相同,不同的是转子结构。异步发电机结构简单,容易并网。发电机系统由发电机、空冷装置或水套冷装置(电机、水泵、水箱等)组成,如图13。

图13 空冷式异步发电机的结构

(7) 偏航系统

偏航系统的作用是让风电机组完成迎风动作,使得风轮所接收的风能最大化。偏航系统组成:偏航轴承、偏航驱动(电动或液压)、偏航齿箱、控制单元、制动系统,如图14。偏航制动系统(液压驱动)保证机组在偏航动作和无偏航动作时,制动给偏航系统一定的阻尼,以降低在机舱的振动,如图15所示。

图14 偏航系统

图15 偏航制动

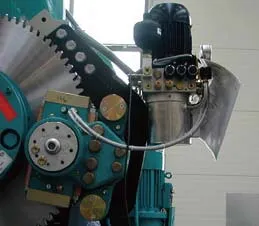

(8) 机械制动

风电机组的制动系统包括气动制动和高速轴机械制动,气动刹车是通过改变叶片攻角,减小叶片升力,以达到降低叶片转速直至停机;高速轴机械制动是通过制动片与制动盘间摩擦力,实现停机。机械制动是一种制动式减慢旋转负载的装置。在风电机组中,为了减小制动转矩,缩小制动器尺寸,通常机械制动装在高速轴上,如图16所示。高速轴液压制动组成:制动盘、制动卡钳、液压驱动单元、控制单元等。

图16 高速轴制动

在正常停机状态,先启动气动制动,减速至一定转速或时间后,机械制动动作,停机。紧急停机状态下,气动制动和机械制动同时动作,确保风电机组在短时间内停机。其中为了监视机械制动机构的内部状态,制动卡钳内部装有温度传感器和指示制动片厚度的传感器。

(9) 冷却系统

风电机组冷却系统的主要功能是使机组部件在正常范围内工作,防止发生过热,保护部件,其中主要需要冷却的部件为齿轮箱和发电机。

风电机组的发电机冷却系统为强制风冷和水套冷。由于发电机允许的工作温度高于齿轮箱,因此可将发电机水套冷系统和齿轮箱冷却系统合并,如图17所示。冷却水管道布置在定子绕组周围,通过水泵与外部散热器进行循环热交换。冷却系统不仅直接带走发电机内部的热量,同时通过热交换器带走齿轮润滑油的热量。

图17 风电机组的一种冷却系统

(10) 塔架

塔架主要分为桁架型和圆筒型。其中圆筒型塔架在风力发电机组中大量采用,其优点是美观大方,上下塔架安全可靠。以结构材料可分为钢结构塔架和钢筋混凝土塔架。塔架的主要功能是支承风电机组的机械部件,发电系统(重力载荷),承受风轮的作用力和风作用在塔架上的力(弯矩、推力及对塔架的扭力),塔架还必须具有足够的疲劳强度,能承受风轮引起的交变载荷。

三、小结

风电机组的工作原理基本相似,但根据载荷分布和分布载荷情况的不同,导致了不同结构设计及结构形式。例如驱动链的结构形式除传统型(双馈)外,还有直驱型和半直驱型等。这些结构形式的出现基于对风电机组工作原理、载荷传递、部件能力、工艺水平等综合考虑的结果。