压水堆主冷却剂泵的发展

2010-05-30

在压水堆的核反应堆冷却剂系统核岛主设备中,核反应堆主冷却剂泵(下称主泵)在ASME、ANSI、和RCC-M等各种核设施的安全等级分类标准中,均属于核安全一级设备。其可靠性直接影响到核反应堆的安全运行。

一、主泵的功能

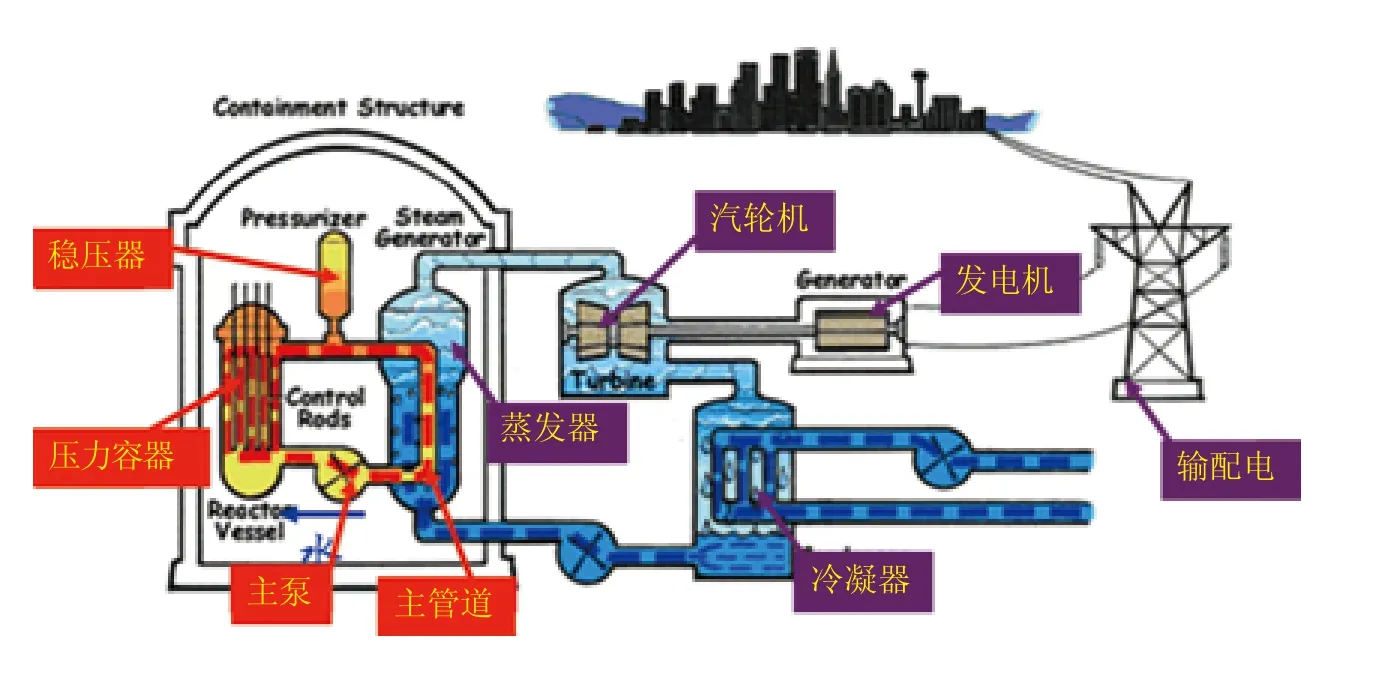

由压水堆核电站工作原理可知,主泵属于核反应堆冷却剂系统核岛主设备中的压力边界,并是唯一的转动设备,如同核反应堆的“心脏”一样。其功能主要是:

(1)在主系统充水时,利用主泵赶气;

(2)在由冷停堆向热停堆过渡期间,利用主泵使一回路的介质循环升温,达到启动核反应堆条件;

(3)在核反应堆正常运行时,冷却剂由核反应堆流出经主管道流进蒸发器,把热量传给二回路侧给水,然后再由主泵送回反应堆进行循环。

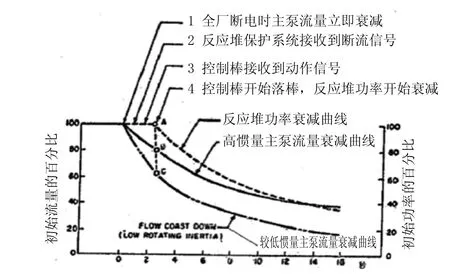

(4)主泵转子部件配置的大转动惯量飞轮来增加惰转时间,为确保全厂断电事故时堆芯燃料元件安全冷却提供短时间内的冷却剂循环流量,使其不至烧毁,并为建立反应堆冷却剂的自然循环创造条件。图2为典型的全厂断电后反应堆功率衰减与主泵流量衰减曲线,为了在主泵断电后有足够的流量带出反应堆因功率滞后衰减继续产生的巨大热量,要求主泵具有足够的转动惯量,以便失电后,主泵惰转流量可以带出反应堆产生的热量,保证DNBR始终大于安全定值。

图1 压水堆核电站工作原理

图2 全厂断电后反应堆功率衰减与主泵流量衰减曲线

二、主泵技术的发展历程

图3 反应堆的发展历程

核反应堆的发展大致经历了以下阶段:第一代核反应堆主要是1970年前投运的各种原形堆(UNGG、Shippingport、Magnox、Fermi-I)。第二代包括1970年至1995年投运的各类商用反应堆(PWR、BWR、VVER、CANDU)。第三代核反应堆主要指ABWR、AP600、AP1000、EPR等先进反应堆,预计会在2015年投运。未来的第四代核反应堆主要关注燃料循环方面的创新,预计2030年开始开发工作。

压水堆主泵作为核岛的关键设备,深受压水堆技术发展的影响,不同代的核反应堆的不同的技术和经济的要求,产生了与之相适应的主泵技术。主泵的技术也大致经历了从第一代的无密封泵(屏蔽电机主泵)到第二代的轴封式主泵,又到第三代的无密封泵(屏蔽电机泵和湿定子电机泵)的发展历程。下面分别作以介绍。

1、第一代早期试验堆时期的屏蔽电机泵(见图4及图5)

图4 1954年下水的美国核潜艇Nautilus(鹦鹉螺号)开启了压水堆的历史

图5 1957年美国Shippingport(希平港)压水堆核电站60MW商用试验堆建成

主泵在压水堆军堆和压水堆商用堆问世之初,即得到了极大地重视。由于主泵是输送高温、高压、带放射性的介质,起源于军堆的无密封式的屏蔽电机主泵(见图6)也被商用堆优先采用。美国西屋电气公司的电气机械分部(EMD)是当时唯一的屏蔽电机主泵供方。

由于采用了屏蔽套来隔离定子和转子,屏蔽套中产生的涡流损失使得屏蔽电机泵组的效率比较低,一般为40%~50%。

图6 屏蔽电机泵结构

2、第二代商用堆时期的轴封式泵

1955~1965 压水堆机组容量为200~300MW等级,随着机组容量的扩充,主泵的功率也在提高,屏蔽电机主泵的极低的效率,是由屏蔽电机泵向轴封式主泵发展过渡的重要原因,美国甚至成立了一个公用事业顾问委员会,专门致力于评估和改进轴封式主泵的设计。

1965-1970 压水堆机组容量为400~650MW等级,主泵功率约为4000kW,更由于众多专业泵供应商(如德国KSB公司)的加入,轴封式主泵得到了发展和完善。

1970-1980 压水堆机组容量为900~1000MW等级,反应堆冷却剂系统有了三环路的标准设计,单个环路功率为300~330MW,主泵的各项性能参数也得到了一定程度的标准化处理,轴封式主泵技术完全成熟。

由于不同的主泵供应商基于各自的技术背景及专业技术经验,采用不同的制造工艺和生产加工设备,形成了不同的技术方案。轴封式主泵可分为三轴承支撑轴系结构和四轴承支撑轴系结构两种。

(1)三轴承支撑轴系结构主泵

在为西平港(Shipping Port)商用试验堆提供了屏蔽电机主泵后,西屋电气公司开发了为单环路功率为150-170MW的反应堆冷却剂系统配套的轴封式主泵,1963年首先安装在扬基(Yankee)300MW核电机组。1965年用于南加州(South California)圣奥诺弗来(San.Onofre)450MW核电机组,对轴封系统进行了改进和完善,完成了定型设计。

其结构设计即是所谓的三轴承支撑轴系结构。在国内核电站中,如大亚湾、岭澳、秦山二期等都是采用此结构的主泵,见图7。

图7 三轴承支撑轴系主泵结构

其特点为:

电机轴与泵轴由刚性联轴器直联,双向推力轴承布置在电机内部,与电机两个油润滑导轴承中的一个组成一体式结构。在泵部分的第三个导轴承是介质润滑轴承。

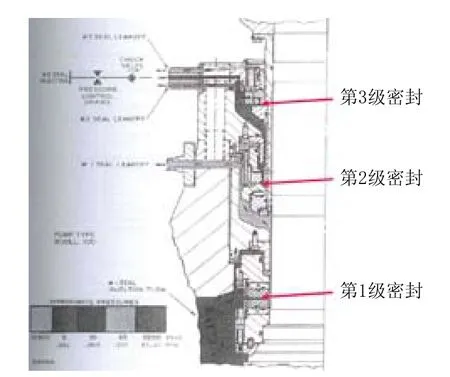

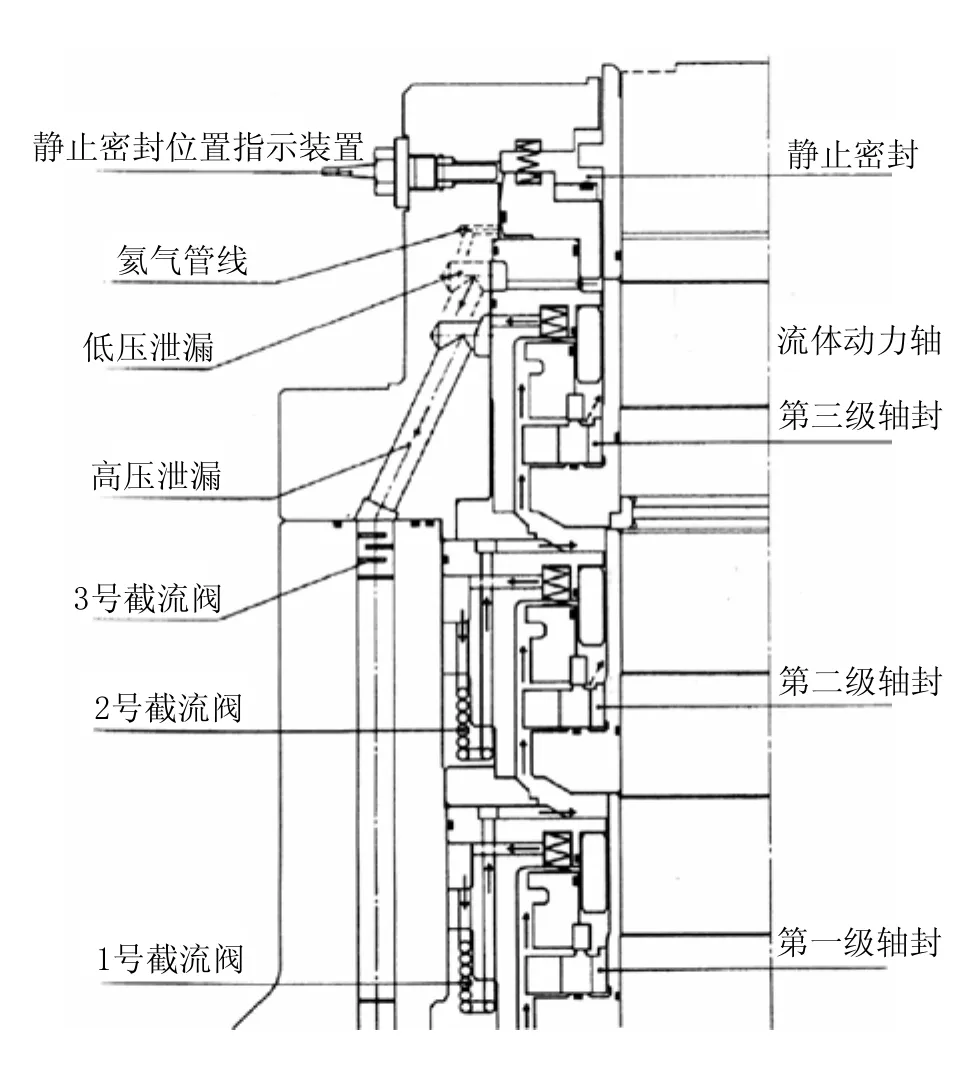

轴密封系统由三级密封组成:第一级是流体静压的可控泄漏密封;第二级是特殊设计的(在第一级失效时,在全系统压力作用下,通过密封端面与支座的变形而成为流体静压密封)端面机械密封;第三级是有背压可防止干摩和汽化的双端面机械密封,见图8。

图8 西屋公司轴封式主泵轴密封系统

泵组的结构刚度、转子动力学特性以及电机与泵的对中是结构设计、计算和制造、安装的关键点。

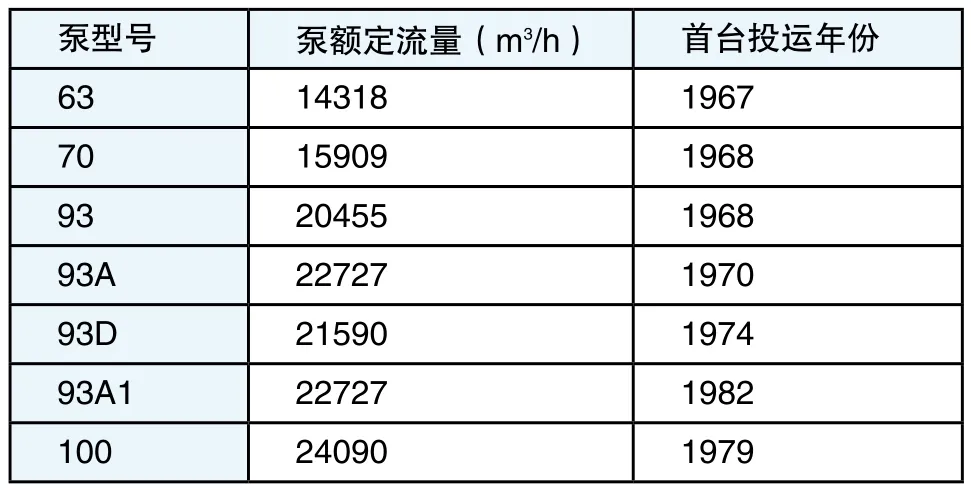

在以后的十几年,西屋一直基于这种结构,对主泵进行改进和完善。其主要型号列于表1中。

表1 西屋电气公司轴封式主泵型号

并且,作为压水堆技术的领跑者和技术的许可转让方,西屋电气公司成为了多个国家核电技术受让方的仿效对象,甚至于效仿具体的产品结构和生产体系,主泵尤其为甚。

法国阿海珐公司旗下的日蒙公司、日本三菱重工旗下高砂制作所和比利时的ACEC公司均先后受让了西屋电气公司的主泵技术。且他们与EMD一起至少为全球一半以上的压水堆核电站提供了这种三轴承支撑轴系的主泵。

(2)四轴承支撑轴系结构主泵

1 9 6 6 年德国K S B公司为德国的第一台商用试验堆,KWU公司设计的奥布里海姆(Obrigheim)350MW压水堆核电机组,提供了首次研发的RER 700 型轴封式主泵。

其结构设计即是所谓的四轴承支撑轴系结构。在在国内承建的核电站中,秦山一期和C1工程(由中方承建的巴基斯坦恰希玛核电站)即是采用此型号的主泵,参见图9。

图9 四轴承支撑轴系主泵结构

其特点为:

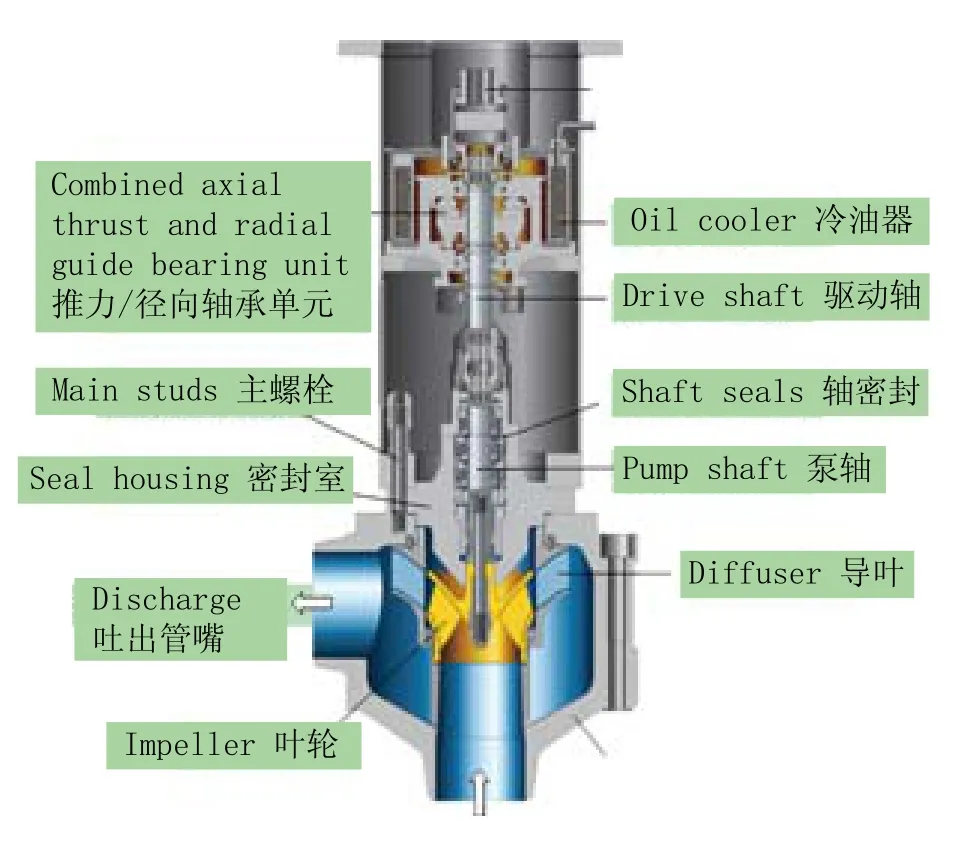

泵与电机由特殊球顶结构的,端面齿(Hirth型)(见图10)半刚性联轴器联结,使得泵可与不同供方的电机匹配。

图10 端面齿(Hirth型)原理

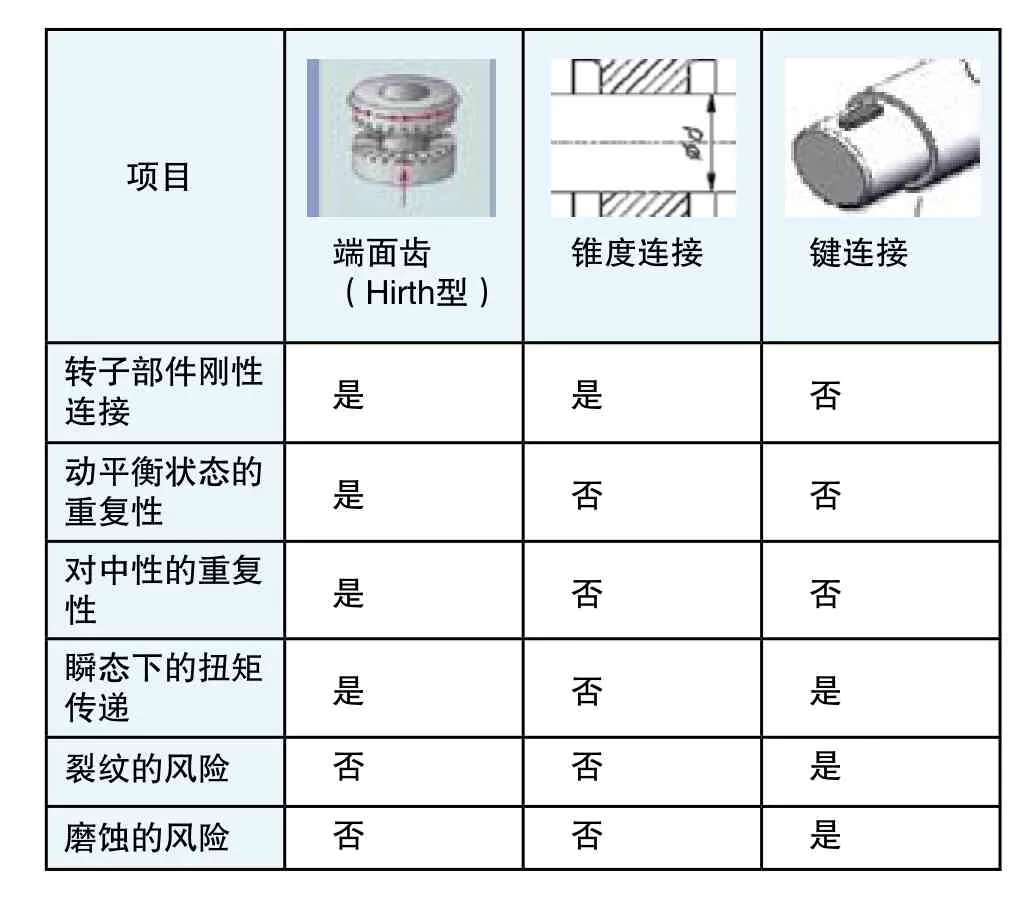

端面齿(Hirth型)具有结构紧凑,高度地转子对中及动平衡的重复性,与锥度及键连接的比较见表2。

增加的双向主推力轴承加上一体化的油润滑导轴承布置在泵的上部,加上使用半刚性联轴器,除了使泵和电机轴的对中便利之外,机组的抗震设计和波动分析较易处理,且由国内的运行实践表明,虽然其泵组高度比三轴承支撑轴系结构主泵高约0.7m左右,但振动值却远远低于对方。

表2 端面齿(Hirth型)、锥度连接和键连接的比较

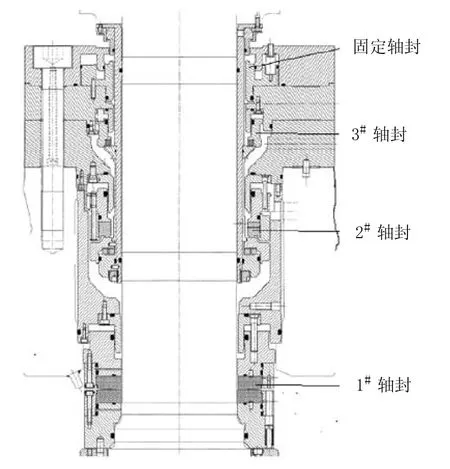

轴密封系统由三级密封组成:每一级均设计为可承受全系统压力的流体动压密封,见图11。

图11 KSB公司轴封式主泵轴密封系统

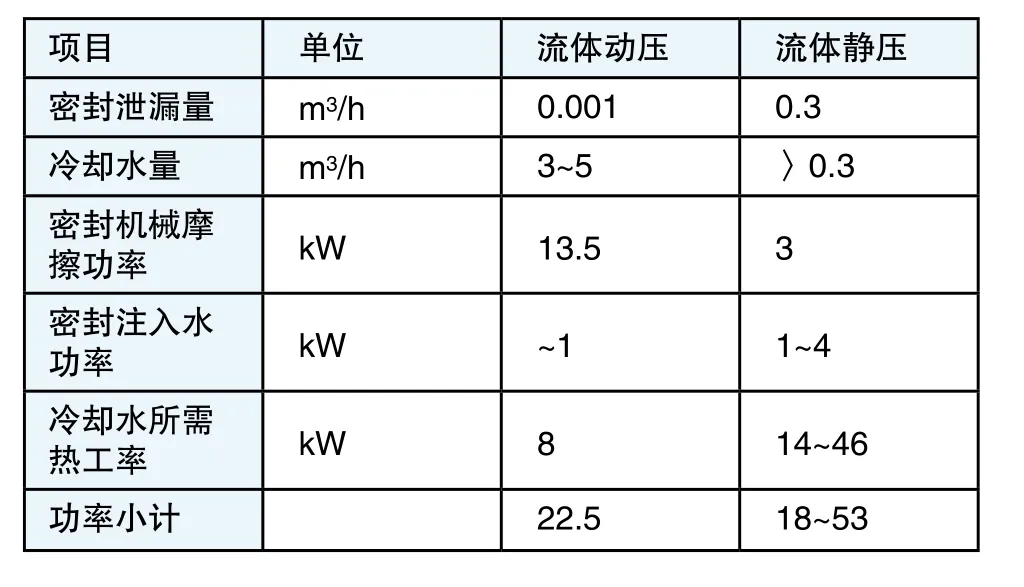

就设计理论而言,可控泄漏密封是利用推力轴承的原理来形成密封面间的液膜的。其中,流体静压密封是固定油楔面的油囊式静压轴承在机械密封技术中的运用;流体动压密封则是可倾瓦块式动压轴承在机械密封技术中的运用。1960年代,KSB公司对两种设计的主泵轴密封系统进行了对比试验研究,在系统压力为15MPa、轴径200mm、转速1470r/min的条件下,得到了表3中的技术数据。

表3 流体动压、静压密封比较

3、第三代先进堆主泵

随着压水堆技术的发展,阿海珐公司选择了在其二代压水堆N4的技术基础上,主要靠增加专设安全设施的冗余量来达到更高的安全性、经济性的要求(满足欧洲用户要求文件EUR)的三代压水堆EPR。

EPR继续使用轴封式泵(日蒙公司和或KSB公司)作为其主泵,只是提出增加用于全厂停电事故时的氮气停车密封要求见图12。(日蒙公司受让与西屋公司的三轴承支撑轴系的主泵需添加,而KSB公司的轴封式主泵本来即配有氮气停车密封)

西屋电气公司选择了在其AP600的技术基础上,采用非能动的安全技术来满足更高的安全性、经济性的要求(满足美州用户要求文件UUR)的三代压水堆AP1000。

2002年3 月西屋电气公司向美国NRC提交了AP1000的设计认证申请,其中针对主泵提出了继续采用已用于海军和西屋在运商用堆的大型无密封(Sealless)电动泵,来防止轴封冷却剂丧失事故(LOCA)。并将主泵直接焊接在蒸汽发生器底部,取消了主泵与蒸汽发生器之间的管道。并分别安排美国EMD公司研发了屏蔽电机泵,德国KSB公司研发了湿定子电机泵。

图12 EPR主泵轴封系统

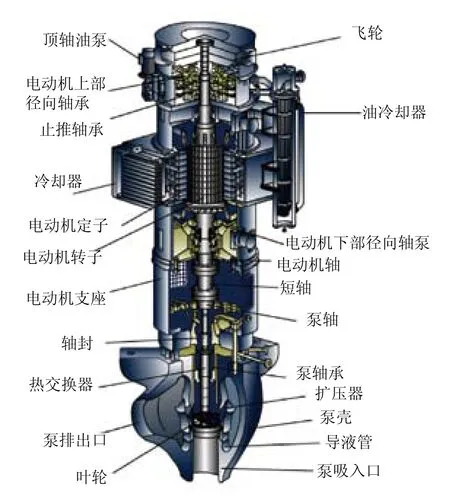

(1)AP1000 EMD屏蔽电机泵

图13 EMD公司AP1000屏蔽电机泵结构

其特点为:

电动机的定子密封在铟科镍合金制成的薄的屏蔽套内,屏蔽套可承受全系统的压力。

在定子屏蔽套失效时,电机端盖可构成压力边界的一部分。

高密度材料的上下双飞轮结构。

介质润滑的推力轴承。

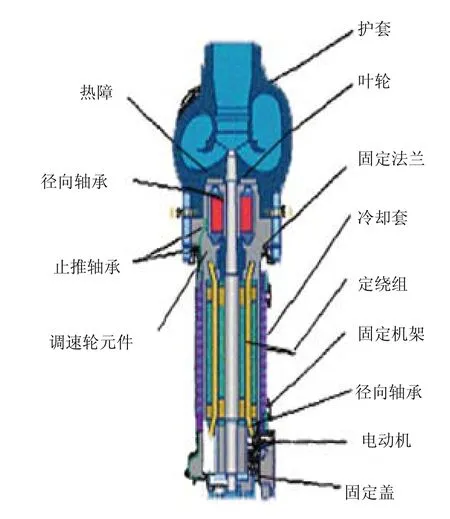

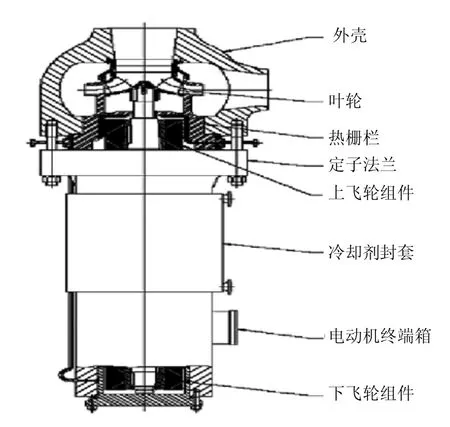

(2)2AP1000 KSB湿定子电机泵RUV

2002年西屋电气公司与德国KSB公司达成研发AP1000 所需的无密封泵的意向,经过长达两年的沟通谈判,KSB基于自身的技术背景,于2004年与西屋公司签订了湿定子电机主泵RUV(见图14)研发协议。于2008年完成了模型泵的各项分析计算和运行试验,得到了西屋电气公司的设计批准认证及后续合同的承诺。

图14 KSB 公司AP1000湿定子电机主泵结构

其特点为:

无屏蔽套,定子绕组直接浸泡于介质中,避免了屏蔽套引起的涡流损失,提高了泵组效率约8到10个百分点。

锻造的电机壳与锻造的泵壳(ASME Code Case)一起构成压力边界的一部分。

介质润滑的三组径向轴承加上介质润滑的双向推力轴承组成轴系支撑。

高密度材料的大转动惯量的单飞轮结构。

三、结论

不同代的压水堆技术对主泵提出了不同的安全的、技术的和经济的要求,主泵技术也大致经历了从无密封泵(屏蔽电机泵)到轴封式主泵,再回到无密封泵(屏蔽电机泵/湿定子电机泵)的演化历程。

不同的主泵供方在满足高的可靠性和安全性的同时,坚持采用各自独特的Know-how和专利技术,形成了风格各异、极具特色的不同的主泵技术流派。