低碳微合金钢中厚板表面裂纹形成原因分析

2010-11-30段伦双

段伦双

(山东泰山钢铁集团泰山不锈钢厂,山东271100)

某钢铁集团公司采用65 t的脱磷转炉+车式LF钢包精炼炉+一机一流直弧形板坯连铸机生产低碳微合金钢连铸板坯。连铸配有动态轻压下和电磁搅拌装置。初期生产的连铸坯经过7道次的轧制,板坯出现了大量不同程度的纵向裂纹,裂纹最大深度达8 mm、长度达150 mm。随后,对出现裂纹部位的钢板进行了解剖分析,发现中厚板裂纹是由于连铸坯表面的裂纹引起的。进一步研究该钢种的特性及连铸工艺,分析连铸坯裂纹产生的原因,采取有效的控制措施,成功的解决了连铸板坯产生裂纹的现象。

1 钢板表面裂纹特征

该钢铁集团生产的中厚板表面裂纹形貌见图1。裂纹具有如下特点:

(1)裂纹主要发生在钢板两个表面靠边部的位置,不具有连续性,且无明显的规律性,中心部位也存在裂纹,但是较边部位置少;

(2)裂纹主要以纵向裂纹存在,其深度和长度均较大;

(3)不同炉号的钢均发生裂纹现象。

图1 中厚板表面裂纹Figure 1 Surface cracks in medium and heavy plate

2 金相分析

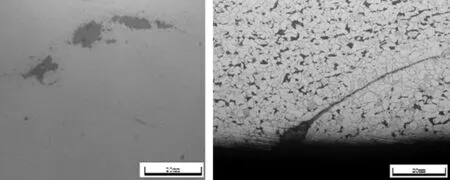

在中板裂纹处取样,磨制成金相试样后,在奥林巴斯GX-51金相显微镜下对缺陷部位进行微观分析,并用4%的硝酸-酒精溶液对试样进行侵蚀,观察缺陷部位的组织情况。

中板裂纹附近存在高温氧化物和大量内氧化质点,见图2(a)。组织存在严重的脱碳现象,见图2(b)。说明该缺陷是在高温状态下长时间存在(高温长时)而形成的,是由于连铸坯表面裂纹造成的。

(a)内氧化质点 1 000× (b)脱碳现象 100×

3 连铸坯裂纹形成机理及裂纹原因分析

3.1 连铸坯裂纹的形成机理

铸坯在连铸机内的凝固可看成是一个液相穴很长的钢锭,而凝固是沿液相穴的固液界面在液固相温度区间把液体转变为固体并将潜热释放出来的过程。固液界面间刚凝固的晶体强度和塑性都非常小,当作用于凝固壳的热应力、鼓肚力、矫直力、摩擦力、机械力等外力超过所允许的外力值时,在固液界面就产生裂纹,这就形成了铸坯内部裂纹。而已凝固的坯壳在二冷区接受强制冷却,由于铸坯线收缩,温度的不均匀性,坯壳鼓肚、导向段对弧形不准,固相变引起质点如(AIN)在晶界的沉淀等,容易使外壳受到外力和热负荷间歇式的突变,从而产生裂纹,即表面裂纹。

连铸板坯表面裂纹分为纵裂纹、横裂纹、网状裂纹和皮下针孔。钢的成分对裂纹的敏感性、浇注工艺条件和连铸机设备状况是连铸板坯产生裂纹的主要影响因素。因此,带液芯连铸机运行过程中受外力作用是坯壳产生裂纹的外因,钢的高温力学行为是产生裂纹的内因,而设备工艺因素是产生裂纹的条件。

3.2 形成连铸坯裂纹的因素

从工艺设备和钢凝固特性来考虑,影响裂纹形成的因素可分为:

(1)连铸机设备状态:结晶器冷却不均匀;结晶器角部形状不当;结晶器锥度不合适;结晶器振动不良;二冷水分布不均匀(如喷淋管变形,喷嘴堵塞等);支承辊对弧不准和变形。

(2)工艺参数控制:化学成分控制不良(如C,Mn/S);钢水过热度高;结晶器液面波动太大;保护渣性能不良;水口扩径;二次冷却水分配不良,铸坯表面温度回升过大;铸坯带液芯矫直;铸坯在脆性区(700~900℃)矫直。

(3)钢的凝固特性: 凝固冷却过程的相变; 铸坯凝固结构(柱状晶与等轴晶的比例); 凝固壳高温力学行为; 凝固过程的偏析。

3.3 连铸板坯裂纹形成原因分析

(1)化学成分

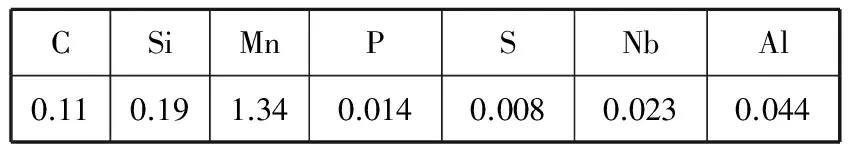

连铸板坯的化学成分见表1。

表1 板坯的化学成分(质量分数,%)

C含量为0.11%时,进入包晶反应区,随着温度下降,发生δFe-γFe转变,发生线收缩。坯壳与结晶器铜壁脱离过早形成主隙,导致热流最小,坯壳最薄,在表面形成凹陷。凹陷部位的冷却和凝固比其它部位慢,组织粗化,对裂纹敏感性强。坯壳出结晶器后受到喷水冷却和钢水静压作用,在凹陷的最薄弱处造成应力集中,加上钢处于高温脆性区而引起裂纹,在二冷区继续扩展。坯壳表面凹陷越深,坯壳厚度不均匀性就越严重,纵裂出现的机率也就越大。

钢中S、P含量高,铸坯纵裂发生几率增加。钢中P>0.017%和S>0.025%时,钢的高温强度和塑性降低,容易发生纵裂。保持Mn/S>20,可减少纵裂。

(2)连铸工艺对比试验

试验过程中进行了浸入式水口吹气与否和结晶器铜板镀层与否的对比试验。

试验发现,使用吹气水口或不吹气水口对中厚板表面微裂纹的影响不大。但是,结晶器使用镀Ni-Cr铜板时,连铸坯轧后钢板表面微裂纹的发生率很低,仅0.76 %,而结晶器使用不镀层的含Ag铜板时,连铸坯轧后钢板表面微裂纹的发生率却达45 %。因此,结晶器铜板镀层与否是影响中厚板表面微裂纹发生率的主要因素。

4 工艺改进措施及效果

通过研究分析,采取了以下措施:降低该钢种的C含量至0.08%,更换镀层结晶器,连铸过程中加强结晶器的清理及合理控制二冷水的强度和均匀性。另外,还采取了改善二次冷却,降低浇铸温度,使温度与拉速匹配,使拉速与目前使用的保护渣匹配,控制水口的吹氩量以保持结晶器液面稳定,定期检查清理二冷喷嘴,控制铸坯矫直温度,避开脆性区矫直等措施。

按照新的工艺规程组织生产后,钢板的表面裂纹发生率从原来的的48%降低到0.74%。

5 结语

中厚板表面裂纹是连铸坯表面裂纹的遗传。

连铸结晶器内坯壳不均匀是导致连铸坯裂纹产生的根本原因。通过降低该钢种的C含量至0.08%,更换镀层结晶器,连铸过程中加强结晶器的清理及合理控制二冷水的强度和均匀性等措施,大大降低了中厚板表面裂纹的发生率。

[1] 韩志强,袁伟霞,蔡开科.连铸板坯的应变分析和微观偏析模型[J].钢铁, 2000(9):240.

[2] 蔡开科.连续铸钢[M].北京:冶金工艺出版社,1990(3):240.

[3] 谭永基,邢浩波,吴海龙,等.连续钢问题的有限元解法及参数优化[J].应用数学,2000(1):44-50.

[4] 蔡开科.连铸坯表面裂纹的控制[J].鞍钢技术,2004(3):1-8.

[5] 姜亚飞.连铸板坯轧制中板的表面缺陷[J].钢铁,1998(8):27-30.

[6] 冯翔宇,杨体绍,张苏云,等.中厚板材表面纵裂纹成因分析[J].理化检验物理分册,2004(11):569-572.