风力发电机组机舱底座的有限元结构分析

2010-11-30田振亚邹荔兵朱光伟

田振亚 邹荔兵 朱光伟

(广东明阳风电产业集团有限公司,广东528437)

风力发电机组主要由叶片、轮毂、增速箱、发电机及机舱等部件组成。风力发电机组机舱底座作为风力发电机组重要部件的载体,受到的载荷相对比较复杂。不仅受到其所支撑的主轴、增速箱、发电机、轮毂等重力载荷的作用,而且还受到发电机及增速箱产生的扭矩及轮毂所传递的推力、弯矩等作用。运用常规的材料力学方法很难解决这个问题。ANSYS有限元分析软件具有强大的结构静态和动态分析能力。本文采用ANSYS软件对兆瓦级风力机组机舱底座进行了结构静力学强度和动力学模态分析。

1 静力学强度分析

1.1 力学模型的建立

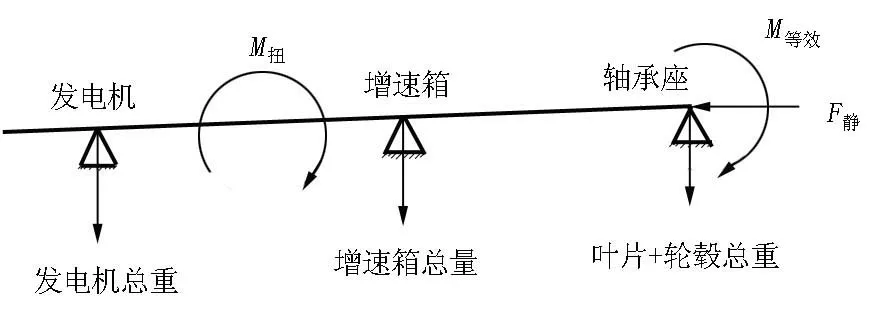

为了更方便的进行有限元分析,首先在不影响分析结果的前提下建立机舱底座的力学模型(图1),并在此基础上简化模型,主轴和增速箱的支撑采用三点式支撑。机舱上承载的零部件很多,但是,对机舱承载能力影响较大的为叶片、轮毂、增速箱、主轴承座和发电机的重力载荷。其它的零部件如液压站、电器柜、机舱罩、主轴、高速轴等质量相对较轻的部件可以分别折算到叶片、轮毂、增速箱和发电机上。本文把轮毂和叶片的重力载荷折算到主轴承座上,也即等效的在主轴承座上加载等效的重力载荷和等效弯矩——M等效。同时,机舱底座与增速箱传动轴垂直的平面上受到风轮系统传来的扭矩——M扭的作用。主轴承座还受到平行于风向并和风向方向相同的极限气动推力——F静的作用。

图1 机舱底盘力学模型Figure 1 Mechanical model of engine room base frame

1.2 有限元分析模型的建立

(1)在PRO/E软件中建立实体模型,通过PRO/E与ANSYS软件的数据接口导入ANSYS中,然后在有限元软件中对模型进行适当的调整。本文在建模时对模型进行了简化处理。

(2)本文所研究的机舱底座为焊接而成,材料为Q345B,弹性模量E=211 GPa ,泊松比μ= 0.35,密度ρ=7 830 kg/m3。

(3)单元采用8节点的SOLID45三维六面体实体单元。

(4)采取网格自由划分的方法,兼顾网格划分精度和计算速度的原则,取划分精度为9。网格划分的最终节点数为21 479个,单元总数目为74 540个。已划分好网格的模型如图2所示。

(5)位移边界条件:机舱底座与塔筒相连,对塔筒进行全约束,即限制所有自由度。

(6)载荷的施加:按照简化的力学模型施加载荷,采用表面效应单元的方法施加扭矩。

1.3 结果分析

计算是在保证局部焊接强度下进行的。经过计算,得到了机舱底座的等效应力分布图和机舱的变形图,如图3、图4所示。

图2 网格化的机舱底座模型Figure 2 Meshing model of engine room base frame

图3 机舱底座等效应力分布Figure 3 Equivalent stress distribution of engine room base frame

图4 机舱底座变形Figure 4 Engine room base frame deformation

应力主要集中在主轴承底座处,该处的最大应力为280 MPa。主要是因为该处不仅受到等效到该处的叶片和轮毂的重力载荷的作用,还受到等效弯矩的作用。在有限元计算结果的基础上,对机舱底座进行强度校核。由机械强度设计准则可知,对于最大应力应满足:σmax≤[σ]。而[σ]=σs/s(σs为材料的屈服强度,s为安全系数,取s=1.2)。Q345B材料的屈服强度为σs=345 MPa,机舱底座的最大应力σmax=280 MPa,则[σ]=σs/s=287.5 MPa ,满足强度要求。

机舱底盘的静刚度也是影响其性能的主要指标之一。机舱底盘静刚度不仅对传动链的稳定性有重要影响,而且对回转支撑的工作性能也有重要的影响。评价静刚度的指标参数之一是考察其变形量,主轴承座处最大的变形量为2.87 mm。变形量较大,会影响回转支撑的工作性能,因此必须考虑在此处增加肋板,降低变形量,提高轴承座的静刚度。

2 模态分析和振动分析

2.1 模态计算结果分析

风力发电机组的受载相当复杂,由于风机叶片、增速箱和发电机等旋转体旋转,加上外界风载的作用,极易引起振动和噪声。当外界激振频率与机舱底座的固有频率相接近时,容易引起共振,导致机舱底座结构的破坏。因此,对机舱底座仅仅进行静强度分析是不够的,还要进行结构的动力学分析。下面从动力学模态分析的角度探讨机舱底座的动态特性。

机舱底座的模态分析包括实体建模、定义材料参数、设置单元类型、网格划分、施加位移载荷等步骤。模态分析方法有很多,比较典型的有块兰索斯法和子空间法,本文选用块兰索斯法。虽然块兰索斯法和子空间法同样适用于对称特征值求解问题,但是块兰索斯法效率较子空间法更高。

在模态分析中,分析机舱底座全部的固有频率和振型是没有必要的。事实上,真正影响机舱底座动态性能的是最低阶的几阶固有频率和振型。因为外界的激振力频率一般不高,接近不了高阶频率,只有低阶频率才有可能等于激振力频率,从而引起机舱底座的共振。因此,只对前四阶模态进行分析。前四阶机舱底座的固有频率为:一阶35.115 Hz,二阶49.533 Hz,三阶77.368 Hz,四阶127.46 Hz。图5为机舱底座前四阶振型。第一阶频率对应的振型最大变形量为0.009 18 mm,表明机舱底盘动态刚度较高,其抗振性能较好。分析发现,第一阶频率对应的振型最大变形量在机舱底座尾部的位置上。其原因是机舱底座尾部相对于机舱与塔筒连接的位置较远,整个机舱底座相当于一个悬臂梁,因此此处会产生最大的变形量。

图5 机舱底座前四阶振型Figure 5 Engine room base frame vibration modes of front four phases

2.2 振动分析

风力发电机组运行时,由于叶片受到气动载荷和其它载荷的影响,难免会发生振动。一般情况下,叶片的主要振型为扭摆和拍打振动。当叶片振动的固有频率与发电机、齿轮箱等机舱旋转部件的固有频率特别是和塔筒的固有频率接近或藕合的时候会产生共振,导致结构加速破坏,降低风机的寿命。虽然机舱底座的刚性较大,其振动对整个风机系统的影响相对较小,但是机舱整体上相对于固定的塔筒来说属于悬臂结构,有一定的弹性振动,所以也应该考虑机舱底座的振动。叶片的转速一般在(10~30)r/min范围内,对应的工作频率为0.17 Hz~0.5 Hz,风机叶片的正常转动频率大约在1 Hz~2 Hz之间,与机舱底座的一阶频率(35.115 Hz)也相差很远,即使是叶片的三阶频率也不会产生共振。同样,发电机的工作频率为25 Hz,与机舱底座也不会产生共振。为了保险起见,可以在发电机和齿轮箱的支撑底座上安装弹性阻尼器,通过增大阻尼来减少共振。塔筒的一阶工作频率一般为0.5 Hz左右,与叶片的转动频率不会有共振产生,与机舱底座也不会产生共振。

3 结论

通过对机舱底座的有限元静力学分析,机舱底座的最大应力发生在低速轴轴承座处。原因在于主轴通过该处把叶轮系统的载荷传递给了机舱底座,所以会产生应力集中。可以通过增加肋板和加大低速轴轴承底座处的厚度来提高该处的抗压和抗弯强度。

通过动力学模态分析得到机舱底座的固有频率和振型,而第一阶频率最能反映底座能否与外界振源产生共振。通过与风力发电机组系统(包括叶轮、塔筒和发电机)工作频率的比较,得出机舱底座不会与之产生共振。为减少振动的产生,可以通过改变弹性阻尼的方法来减少振动。

运用有限元分析的方法能避开繁琐的力学计算,能够有效地提高风力发电机组的设计效率。

[1] 单光坤,姚兴佳.兆瓦级风力发电机组的模态分析[J].沈阳工业大学学报,2008,309(3):276-279.

[2] 高东强,田振亚,郝大建,等.基于ANSYS的丝杠动态特性分析研究[J].起重运输机械,2008,(11):54-57.

[3] 张朝辉.ANSYS8.0结构分析及实例解析[M].北京:机械工业出版社,2O05.

[4] 宫靖远.风电场工程技术手册[M].北京:机械工业出版社,2004.

[5] 风力发电新技术与发电工程设计、运 行、维 护 及 标 准 规 范 实 用 手 册[M].北京:中国科技文化出版社,2005.

[6] 李德源,刘胜祥,黄小华.大型风力机筒式塔架涡致振动的数值分析[J].太阳能学报,2008,29(11):1432-1437.