啤酒糟预处理技术

2010-11-29邓启华王德良林智平贾凤超

邓启华,傅 力,王德良,刘 霞,林智平,贾凤超

(1新疆农业大学食品科学学院,新疆乌鲁木齐,830052)

2(北京燕京啤酒股份有限公司,北京,101300)

3(中国食品发酵工业研究院,北京,100027)

啤酒糟是啤酒企业最大宗的副产物之一,资源非常丰富,其主要成分是蛋白质、纤维组分和其他营养物质,因此,啤酒糟的综合利用一直受到国内外研究工作者的重视[1-4]。但是啤酒糟中的纤维含量较高,中性洗涤纤维 (NDF)含量高达 50%(水分低于 10%的干糟)以上,包括纤维素、半纤维素和木质素,它们之间相互形成紧密的结构,导致难以被降解利用,作为一种饲料原料在单胃动物 (如猪)上的使用范围非常有限[5],大大降低了啤酒糟的潜在价值。因此在进一步开发利用前有必要对啤酒糟进行预处理,降低啤酒糟的纤维含量。

纤维质原料的预处理技术目前研究较多,包括物理法 (如粉碎、辐射、爆破,挤压膨化等)、化学法 (酸法、碱法、氧化法和有机溶剂等)、生物法 (微生物腐朽法和酶解法)和联合法 (物化联合、物生联合)等[6-11]。这些预处理技术在啤酒糟研究开发中很少应用,本研究主要采用超微粉碎、蒸汽爆破和纤维素酶解法预处理技术,探讨预处理前后啤酒糟纤维组分的变化。

1 材料与方法

1.1 材料与仪器

干啤酒糟:取自北京燕京啤酒股份有限公司;纤维素酶,夏盛酶制剂公司;3,5-二硝基水杨酸,国药集团化学试剂有限公司。

HZS-H水浴振荡器,哈尔滨市东联电子技术开发有限公司;HG53卤素水分测定仪,METTLER TOLEDO公司;UN IC 2100分光光度计;QUANTA 200型环境电子扫描显微镜,FEI公司;QBS-80型蒸汽爆破设备,鹤壁市正道重机厂;FDV超微粉碎机,佑崎有限公司。

1.2 实验方法

1.2.1 啤酒糟主要营养成分的检测

由农业科学院饲料研究所检测中心检测。

1.2.2 啤酒糟的预处理

对照啤酒糟:不经任何处理,干燥至恒重,备用。

蒸汽爆破啤酒糟:爆破前对爆破汽缸蒸汽预热至100℃左右,往汽缸填 200 g干啤酒糟进行爆破,爆破时间均为 60 s,爆破压力从 1-3 MPa共处理了 7个条件 ,由强到弱分别标记为 1#、2#、3#、4#、5#、6#、7#。爆破后的啤酒糟经干燥至恒重,备用。

超微粉碎啤酒糟:50 g干啤酒糟直接放入 FDV超微粉碎机粉碎 3 min,干燥至恒重,备用。

1.2.3 啤酒糟中还原糖检测

采用 3,5-二硝基水杨酸比色法,简称 DNS法,具体步骤参见QB 2583-2003,绘制标准曲线。

1.2.4 啤酒糟中纤维组分的检测:

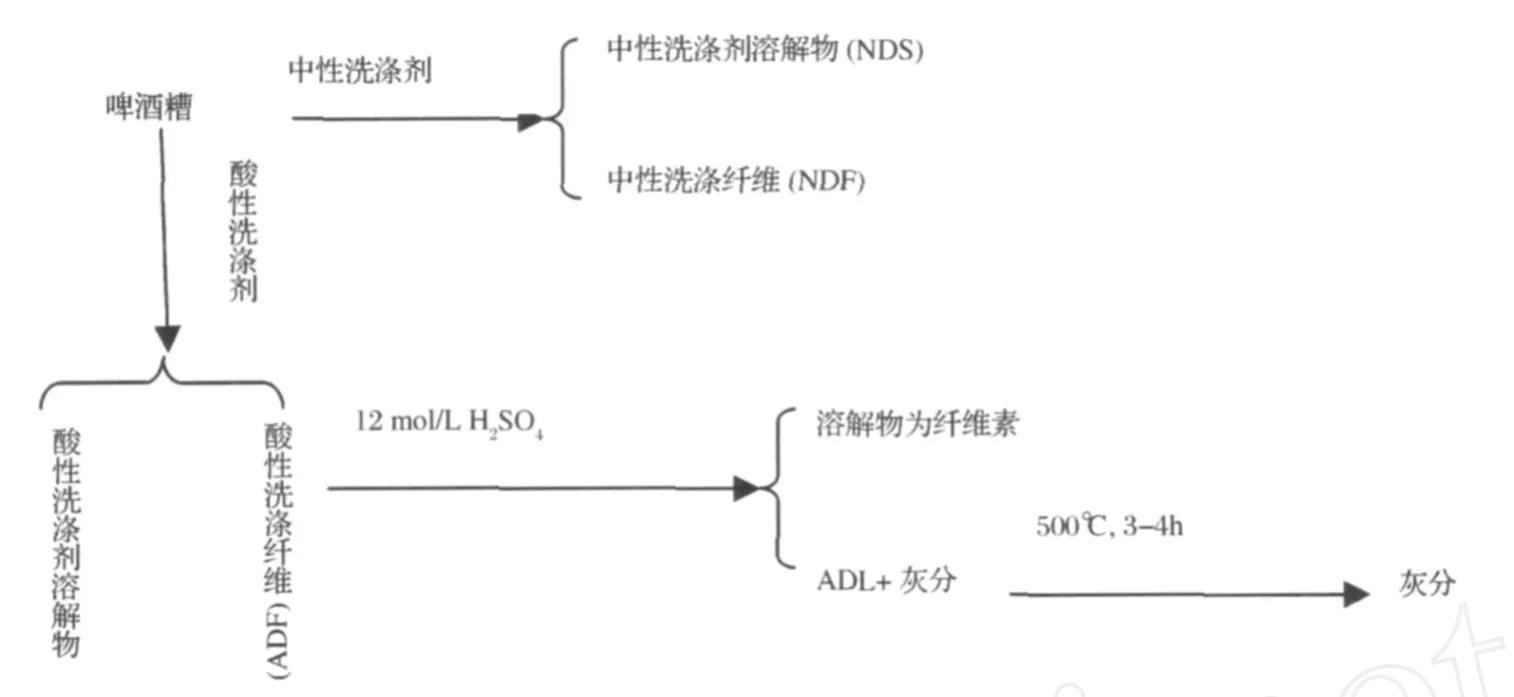

NDF、ADF和 ADL测定根据 GB/T20806-2006和 GB/T20805-2006方法测定。其中,在每一次抽滤后的干燥过程,使用 HG53卤素水分测定仪代替方法中的烘箱干燥,其他不变,其中 NDF-ADF=半纤维素;ADF-ADL-灰分 =纤维素,ADL=酸洗木质素。检测原理及其流程简图如图1所示。

图1 啤酒糟纤维组分检测流程简图

1.2.5 啤酒糟中还原糖的浸提

5 g啤酒糟用 100 mL的缓冲液制成 5%浓度的溶液,在 50℃水浴振荡器中浸提 30 min,转速为 100 r/min,最后在 5 000 r/min下离心 10 min,上清液按照DNS方法检测还原糖,结果用 mg/mL表示,下同,若浸提液中还原糖浓度较高,进行适当稀释后进行检测。

1.2.6 啤酒糟的电子扫描显微镜 (SEM)观察

样品直接粘台,通过离子点溅射样品表面喷镀一层薄薄的导电金属电子层 (即喷金),放入扫描电镜样品室进行样品表面形貌观察。

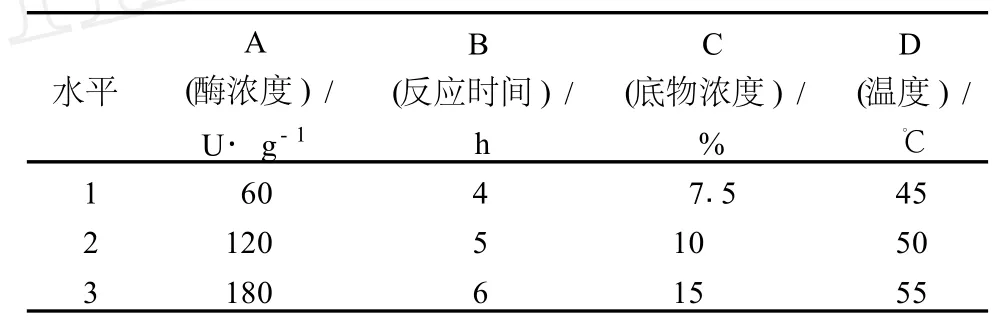

1.2.7 酶解啤酒糟正交试验

根据单因子试验结果对啤酒糟酶解条件进行优化,选择加酶量、反应时间、底物浓度、反应温度作为实验因子,每个因子选择 3个水平,以酶解液中的还原糖含量作为评价指标,采用 L9(34)正交试验设计,设计方案见表 1。

表1 酶解啤酒糟正交试验因素水平表

2 结果与讨论

2.1 啤酒糟的主要营养成分

表2 啤酒糟的营养成分 %

图2 不同预处理条件下的电镜扫描图(25,1 000分别为 25×和 1 000×视角下的电镜扫描图)

2.2 预处理前后啤酒糟纤维结构的变化

通过观察图2的啤酒糟电镜扫描图可以发现,未处理啤酒糟中呈规则片段结构较多,同时结构非常致密,超微粉碎中规则形状纤维物质较少,但是纤维的结构很致密,说明超微粉碎技术对啤酒糟的纤维形态结构影响很小。经过蒸汽爆破后的啤酒糟规则形状片段也较少,且纤维片段变得蓬松,1 000×视角下可以明显看到纤维原来的致密结构已经松弛,呈现了多孔隙结构,这种结构有利于酶的作用,纤维素酶可以直接接触到啤酒糟纤维内部的作用点。

2.3 预处理前后啤酒糟还原糖和 NDF含量的变化

啤酒糟中纤维结构的破坏,可能增加啤酒糟中还原糖的含量。利用 1.2.5所描述的浸提条件,浸提液用 DNS法检测还原糖,结果如图3所示。

图3 预处理前后还原糖的变化

由图3可知,未处理啤酒糟浸提液的还原糖含量很低,超微粉碎预处理后的啤酒糟浸提液的还原糖变化不大,说明超微粉碎预处理后啤酒糟的纤维结构没有得到根本破坏。蒸汽爆破预处理后的啤酒糟样品,随着处理强度的提高,还原糖含量有逐渐升高的趋势。值得注意的是,2#糟的处理强度低于 1#糟,但是还原糖含量却更高,蒸汽爆破处理强度不能太高。

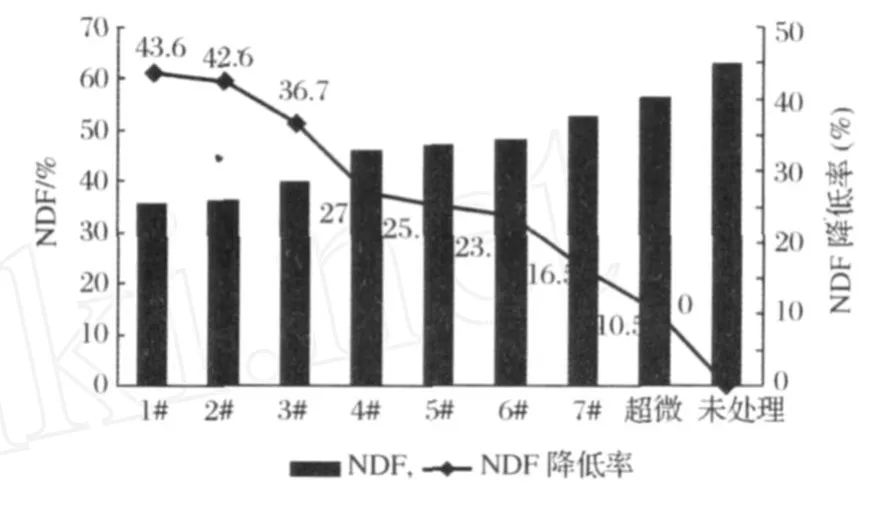

图4 预处理前后啤酒糟 NDF的变化

NDF指标包含了几乎所有的纤维素、半纤维素、木质素等所有纤维组分,因此这个指标可代表啤酒糟中总纤维含量。从图4可以发现,未处理的啤酒糟NDF值最高,达 62.9%,超微粉碎后的啤酒糟样品NDF变化很小,也说明超微粉碎预处理技术在降低啤酒糟纤维含量作用非常有限;蒸汽爆破后的啤酒糟样品的NDF值变化最明显,随着爆破处理强度的提高,NDF含量逐步降低。1#降低到了 35.5%,降低率达 43.6%。从纤维素、半纤维素、木质素这些指标可以发现,预处理前后的啤酒糟半纤维素含量变化最为显著;纤维素变化不大,蒸汽爆破后的啤酒糟 ADL含量有所增加,这可能是由于蒸汽爆破处理后物料的损失以及一些半纤维素又与木质素之间形成假木质素造成。

2.3 纤维素酶水解啤酒糟的条件摸索

2.3.1 不同加酶量对啤酒糟酶解的影响

加酶量对酶促反应具有很大影响,加酶量不足,则底物不会被充分水解;充足的加酶量使底物得到充分降解,然而过量加酶量必然导致生产成本增加。此次试验酶解条件:底物浓度 5%,酶浓度从 1-240 U/g,pH自然,50℃恒温水浴反应时间 6 h,转速 100 r/min,结果如图5所示。

表3 预处理前后啤酒糟纤维组分的变化 %

图5 不同加酶量对啤酒糟酶解的影响

从图5可以发现,随着酶浓度的提高,酶解液中还原糖含量有明显增长。但是酶浓度从 120 U/g到240 U/g时,还原糖增长趋势不再明显,因此选择酶浓度为 60 U/g、120 U/g、180 U/g作为正交优化的条件。

2.3.2 反应时间对啤酒糟酶解的影响

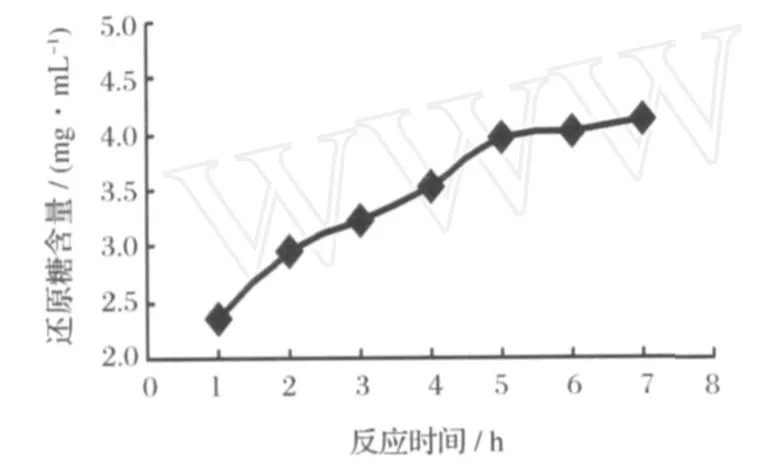

基于酶反应时间对水解效果有显著的影响,同时基于酶的稳定性是一个限制因素,经过一定酶促反应时间后,酶的活性可能降低;同时考虑到将来可能的生产应用性,过长时间处理后会徒增生产周期,所以应该维持合理的酶解时间,因此酶水解时间是一个重要研究因素。在底物浓度 5%,酶浓度 120 U/g,pH自然、转速 100 r/min的条件下,本研究在 50℃恒温水浴条件下,分别反应 1-7 h,研究反应时间对啤酒糟酶解的影响,结果如图6所示。

图6 反应时间对酶解效果的影响

从图6可以看出,还原糖量随着时间的增加而不断增加,在开始一段时间内,还原糖量增加趋势明显,而随着时间的延长,增加趋势变得平稳,这符合一般酶水解反应规律,可能主要是由酶部分失活和产物抑制所导致。因此啤酒糟的酶解反应时间控制在 5-7h比较合适。

2.3.3 底物浓度对啤酒糟酶解的影响

底物浓度对酶促反应具有很大的影响,当底物浓度远远小于 Km值时,酶反应速度与底物浓度成线性关系,提高底物浓度可以提高反应速度;而在低底物浓度时,底物中含有的可被有效水解的纤维组分较少,因此最终得到的水解液中的还原糖含量较少,因此从生产的角度来考虑,底物浓度高对生产成本的降低有好处。当反应进行一段时间后,底物总量减少,产物的量增加,对酶促反应会产生抑制,不利于反应向正方向进行。本研究的酶解条件:底物浓度 2.5%-20%,酶浓度 120 U/g,pH自然,50℃恒温水浴反应 5 h,转速 100 r/min,结果如图7所示。

在研究底物浓度对酶解效果的影响试验中,发现不同的底物浓度,酶解过滤后的上清液体积变化很大,这对还原糖的检测结果影响很大,因此在此实验中,把上清液统一稀释到 100 mL,稀释后的还原糖浓度检测值作为检测结果来表示。由图7可知,随着底物浓度的增加,还原糖含量也逐步增加,在底物浓度为 10%达到最大值。随后底物浓度再提升,其还原糖浓度有所下降。因此,选择底物浓度控制在 5%-10%之间比较合适。

图7 底物浓度对酶解效果的影响

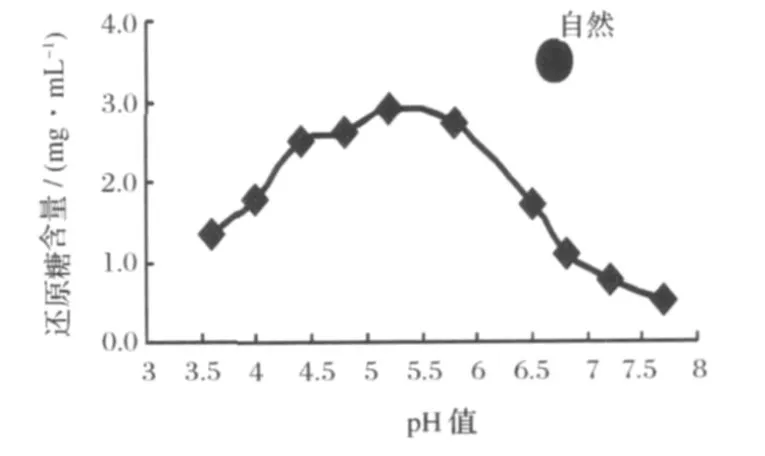

2.3.4 pH值对啤酒糟酶解的影响

pH对酶促反应也有很大的影响,每一种酶都有一个最适 pH。本实验用的纤维素酶的说明书上的最适 PH为 4.8。此次试验的酶解条件:底物浓度 5%,酶浓度 120 U/g,pH 3.6-7.7,50℃恒温水浴反应 5 h,转速 100 r/min,结果如图8所示。

图8 不同 pH值对啤酒糟酶解的影响

通过上图可知,通过缓冲液调节 pH时,pH在5.2左右时酶解液中还原糖含量最高。值得注意的是,pH 5.2时的还原糖含量低于 pH在自然条件 (即不用缓冲液调 pH值,直接用纯净水配制,此时 pH约6.7左右)下的值,当把缓冲液 pH调到 6.8时,其酶解液中的还原糖只有 1.1 mg/mL,远远低于 pH自然的情况。这说明,pH缓冲液中含有限制纤维素酶的因子。因此,酶解啤酒糟的 pH值就采用自然条件。

2.3.5 温度对啤酒糟酶解的影响

温度对酶促反应有很大的影响,在一定范围内,升高温度可以加快酶-底物中间体分解转化为产物的速度;然而温度过高会降低酶反应速率,因为酶是蛋白质,温度过高会降低酶的稳定性,使其失活,从而影响酶水解的最终作用效果。此次试验的酶解条件:底物浓度 5%,酶浓度 120 U/g,pH自然,40-60℃恒温水浴反应 5 h,转速 100 r/min,结果如图9所示。

图9 温度对啤酒糟酶解的影响

从图9可见,50℃时酶解效果最好,60℃时还原糖含量下降很快,酶解啤酒糟的最适温度在 50℃左右,而纤维素酶在 60℃下失活较快。因此,酶解啤酒糟是温度应当控制在 45-55℃合适。

2.3.6 酶解啤酒糟正交试验

根据表 2的实验设计方案进行试验,正交试验结果见表 4。

表4 酶解啤酒糟正交试验结果表

从表 4可以很直观的看出,影响啤酒糟酶解的影响因素的主次关系分别为:A>C>D>B,最佳酶解条件组合是:A3C2D2B3.这和前面单因素试验摸索的条件基本一致,也和正交试验中的最大值的酶解条件基本一致,说明这几个因素之间不存在明显的交互作用。在进行方差分析之前,因为作用时间的影响最低,因此把它作为方差分析中的空闲因子,即误差列。方差分析结果见表 5,可以得到,酶浓度和底物浓度是酶解啤酒糟的显著影响因子。通过正交试验,得到最佳的酶解啤酒糟的条件为:酶浓度 180 U/g,底物浓度为 10%,温度为 50℃,作用时间为 6 h,pH自然。

表5 酶解啤酒糟正交试验方差分析表

2.5.7 最佳酶解条件下的啤酒糟的酶解效果

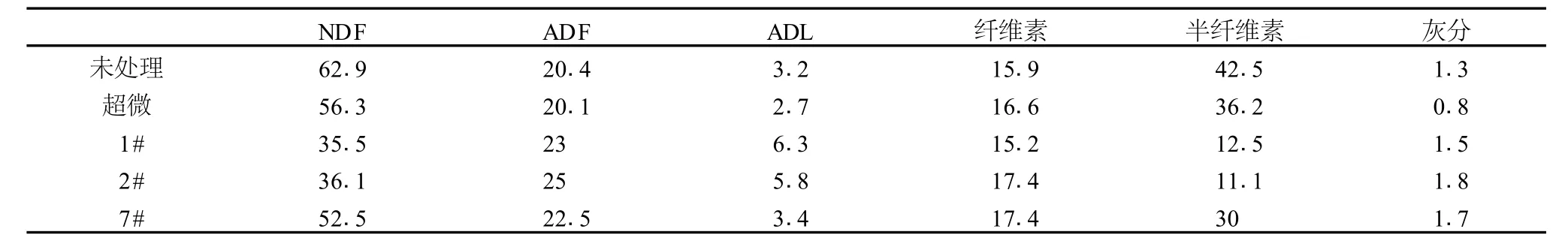

根据最佳酶解条件,对未处理啤酒糟、超微粉碎啤酒糟、蒸汽爆破的 1#、2#、7#啤酒糟进行酶解,结果如表 6所示。

从表 6可以明显看出,在最佳酶解条件下,各种糟的酶解效果均得到了明显提高。1#啤酒糟的还原糖净增值达 12.77 mg/mL,蒸汽爆破后的啤酒糟的NDF值与酶解前对比,特别是 1#、2#,基本没有变化,但是其 NDF值也比未处理啤酒糟经酶解后的 NDF值低。说明,蒸汽爆破预处理技术结合纤维素酶水解技术,可以明显降低啤酒糟中的纤维含量,同时还原糖含量也得到大幅提高。

表6 最佳酶解条件下啤酒糟的酶解效果

3 结论

蒸汽爆破预处理技术能有效的破坏啤酒糟纤维致密的形态结构,使其变得松弛,呈现多孔隙结构,而超微粉碎预处理技术对啤酒糟的结构作用效果很小;超微粉碎预处理后的啤酒糟其还原糖含量变化较小,NDF降低率仅 10.5%;蒸汽爆破预处理后的啤酒糟还原糖含量明显增加,NDF降低率高达 43.6%,作用效果非常明显;经预处理的啤酒糟其主要变化的纤维组分是半纤维素,纤维素和木质素含量变化不明显;纤维素酶解啤酒糟的最佳条件是:酶浓度 180 U/g,底物浓度为 10%,温度为 50℃,作用时间为 6 h,pH自然;蒸汽爆破技术结合纤维素酶解技术可以有效的降低啤酒糟中的纤维含量,同时提高了还原糖含量。

[1] Pirkko Forssell,Hanna Kontkanen,Henk A Schols,et al.Hydrolysisof Brewers’spent grain by carbohydrate degrading enzymes[J].Journal of the Institute of Brewing,2008,(4):306-314.

[2] Mussatto S I,Dragone G,Roberto IC.Brewers’spent grain:generation,characteristics and potential applications[J].Journal of Cereal Science,2006(1):1-14.

[3] Mussatto S I,Marcela F,Dragone G,et al.Brewer’s spent grain as raw material for lactic acid p roduction by Lactobacillus delbrueckii[J].Biotechnology Letters,2007(12):1 973-1 976.

[4] Inge Celus,Kristof Brijs,Jan A Delcour.Enzymatic hydrolysis of brewers’spent grain proteins and technofunctional propertiesof the resulting hydrolysates[J].Journal of Agricultural and Food Chemistry,2007(21):8 703-8 710.

[5] 姚军虎 .动物营养与饲料 [M]:北京:中国农业出版社,2001:29-33.

[6] 赵健 .纤维质原料预处理技术[J].生物产业技术,2008(1):66-71.

[7] 刘超钢,刘力,余世袁 .预处理对啤酒麦糟酶水解的影响[J].林产化学与工业,1995(1):67-71.

[8] 李家璜,陈彪,欧阳平凯 .蒸爆技术在植物纤维素预处理中的应用[J].上海化工,2000,18:4-5.

[9] 罗鹏,刘忠 .蒸汽爆破预处理条件对麦草酶水解影响的研究 [J].林业科技,2007(5):37-40.

[10] 黄大鹏,丁冉峰 .机械预处理对纤维素酶降解的影响[J].西南民族学院学报·自然科学版,2008(5):960-965.

[11] 王堃,蒋建新,宋先亮 .蒸汽爆破预处理木质纤维素及其生物转化研究进展 [J].生物质化学工程,2006(11):37-42.