焦化液化气纤维膜脱硫醇工艺及应用

2010-11-29彭明

彭 明

(九江石化设计工程有限公司,九江,332004)

焦化液化气纤维膜脱硫醇工艺及应用

彭 明

(九江石化设计工程有限公司,九江,332004)

中国石油化工股份有限公司九江分公司将纤维膜技术应用于焦化液化气脱硫醇精制系统中。工业应用表明:在原料总硫含量不小于1 000 mg/m3、硫醇含量不小于500 mg/m3时,采用质量分数15%以上的碱液,精制后产品总硫含量可控制在200 mg/m3以下,硫醇含量可控制在20 mg/m3以下,脱硫率达90%以上,脱硫醇率达95%以上;每吨原料的碱耗从以前的5.0 kg下降至2.5 kg(以30%碱液计),单元操作成本节约近70万元/a。

液化气 纤维膜 碱 硫醇 工艺

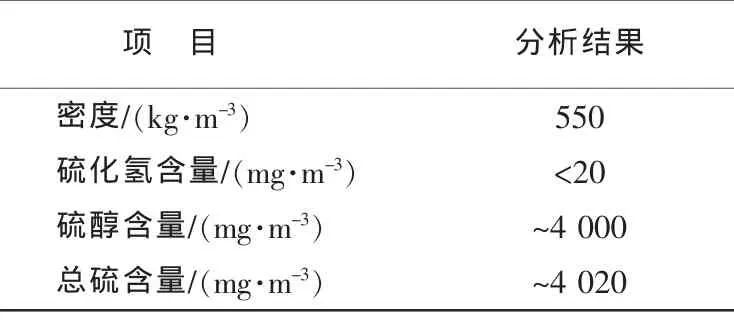

中国石油化工股份有限公司九江分公司(简称九江石化)延迟焦化装置于2006年3月建成投产。随着炼油二次加工能力的增加及炼制高含硫原油,焦化液化气中硫含量居高不下,采用醇胺法脱硫精制只是将无机的硫化氢脱除,而有机硫含量最高可达4000 mg/m3,其中,硫醇所占比例大于98%(见表1)。原有的液化气脱硫醇工艺为Merox液-液抽提(碱洗)法,脱硫效果有限,不能适应焦化液化气含硫高的工况,精制后液化气总硫含量高,影响液化气中丙烯资源的利用,也不能作为商品液化气出厂。

表1 醇胺法精制后焦化液化气性质

为解决焦化液化气产品总硫含量不合格问题,可采用的手段之一是对原有Merox碱洗装置进行改造,并增加新的抽提塔,理论上经过多次抽提后能够将总硫含量降至合格范围,但塔体很高,且需要多塔,不仅占地空间大,投资大,运行成本高,碱耗量也较大。经技术对比后,2008年初,九江石化新建一套处理能力为10 t/h的焦化液化气纤维膜脱硫醇系统。该工艺解决了传统的混合-沉降系统中拔出效率和碱浓度的受限问题,具有两相接触充分、碱洗脱硫醇效率高及碱液夹带低[1]等优点,并保证精制液化气总硫含量符合要求。

1 纤维膜脱硫醇技术分析

1.1 技术分析

纤维膜脱硫醇技术的核心之处是纤维膜接触器。接触器内设有多束长而连续的小直径纤维丝,两互不混溶相(气、液相烃与碱液)在接触器内的接触方式不是常规的混合分布式雾滴之间的球面接触,而是特殊的非分布式液膜之间的平面接触[2]。当油品(烃类)和碱液分别顺着金属纤维向下流动时,因表面张力不同,它们对金属纤维的附着力就不同,碱液的附着力要大于烃类。当碱液顺着交叉的网状金属纤维流动时,就会被纵横的金属纤维拉成一层极薄的膜,从而使小体积的碱液扩展成面积极大的碱膜,此时如果让烃类从已被碱液浸润湿透的金属纤维网上同时流下,则烃类与碱液之间的摩擦力使碱膜更薄,两相间在平面膜上接触过程中进行酸碱反应,在一定的时间内就能完成传质的过程。

纤维膜脱硫醇工艺应用重力场和表面亲和力原理,将碱液在特殊填料表面拉成液膜,使两相接触面积剧增,传质距离大大缩短。在不改变脱硫醇机理(即氢氧化钠碱液抽提液化气中的硫醇),不改变主要脱硫工况(温度、压力)的情况下,可大幅提高脱硫醇效率。与传统填料塔、板式塔比较,设备尺寸显著缩小,并且可以采用高浓度的碱液进行抽提,不仅投资费用低,用碱量少,而且产生的废碱也少。

1.2 工艺原理

纤维膜脱硫醇工艺与传统的Merox碱洗工艺的化学原理一致,即使用碱液脱除液化气中的有机硫(如硫醇)。液化气中的硫醇(主要是甲硫醇、乙硫醇)通过与碱反应生成甲硫醇钠、乙硫醇钠,从液化气中转移到碱液中,从而达到脱硫的目的。存在于碱液中的硫醇钠在酞菁钴类催化剂的作用下被注入的空气氧化为二硫化物,碱液得以再生,再生碱液脱除二硫化物(通过汽油纤维膜反抽提)后循环使用。

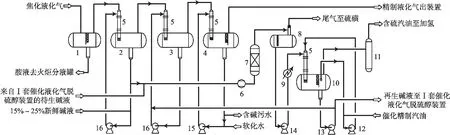

2 应用流程

九江石化焦化装置焦化液化气脱硫醇系统采用了纤维膜脱硫醇工艺,该系统主要包括脱硫醇单元、碱液再生单元和再生碱液反抽提单元,其工艺流程示意见图1。

图1 纤维膜脱硫醇流程示意

2.1 脱硫醇单元

焦化液化气进缓冲罐沉降分离胺液后,经过滤器进入一级碱洗罐上的第一级碱洗纤维膜接触器的顶部,与液态烃碱洗泵输送来的20%碱液接触。液化气顺着纤维束与碱液同方向平行流动,硫醇和微量的硫化氢被抽提到碱中。含有硫醇钠和微量硫化钠的碱液脱离纤维膜,沉降在与纤维膜接触器垂直相连的一级碱洗罐底部,待再生处理。一级碱洗后的液化气从一级碱洗罐顶部送至二级碱洗纤维膜接触器,与再生碱液在纤维束上继续接触,脱除剩余的有机硫,一级碱洗罐待生碱液与Ⅰ套催化液化气脱硫醇装置的再生碱液混合后至氧化塔。二级碱洗后的液化气从罐顶部出来,进入水洗罐上的纤维膜接触器,与软化水接触,洗去液化气中夹带的微量碱滴,水洗后的精制液化气送出装置。

2.2 碱液再生单元

碱液再生单元利用原有Merox碱洗工艺中的氧化塔,配置在Ⅰ套催化液化气脱硫醇装置内,工艺条件除空气量增大外其余基本不变,酞菁钴类催化剂在碱液中的用量不大于200 μg/g。

2.3 再生碱液反抽提单元

抽提硫醇后的待生碱液至Ⅰ套催化液化气脱硫醇装置的碱液再生后,经泵送入碱液再生反抽提纤维膜接触器,与精制汽油接触萃取,将碱液中的二硫化物反抽提到精制汽油中。脱除二硫化物后的再生碱液送至二级碱洗接触器循环使用,含硫汽油一部分返回到反抽提纤维膜接触器循环使用,一部分经泵送到加氢装置进行处理。因再生碱液通过反抽提处理可以较为干净地去除二硫化物,从而避免再生碱液循环使用时对精制液化气产品的“硫返效应”,使脱硫效果降低。同时,因为采用反抽提处理,可以克服原Merox碱洗工艺中因尾气携带大量二硫化物到尾气焚烧炉燃烧污染大气的缺点,减轻恶臭气体处理的压力。

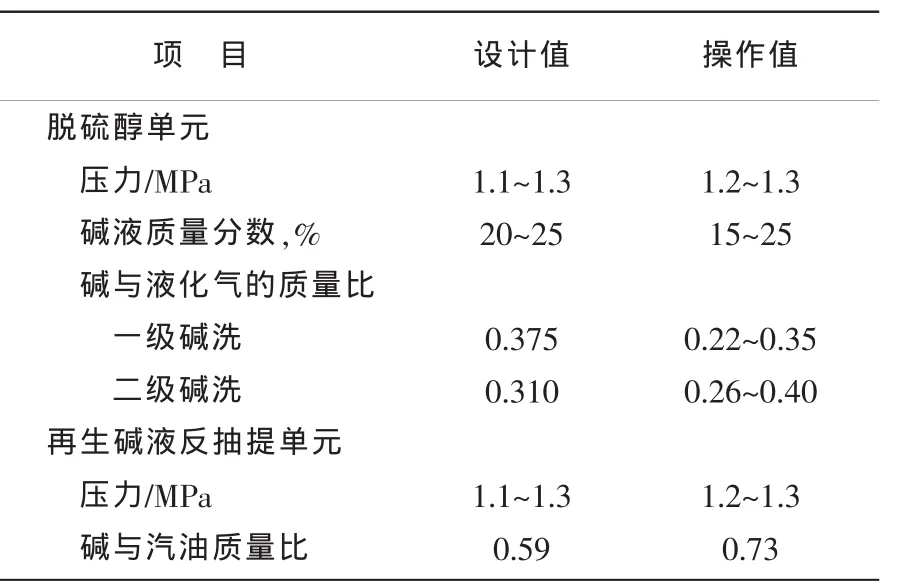

脱硫醇单元与再生碱液反抽提单元的主要操作条件见表2。

3 操作运行

焦化液化气纤维膜脱硫醇系统于2007年底施工,2008年初顺利开工。为节约占地,该单元布置于Ⅰ套催化液化气脱硫醇装置内,增设反抽提单元并与之共用。

表2 主要操作条件

3.1 硫醇及总硫的脱除效果

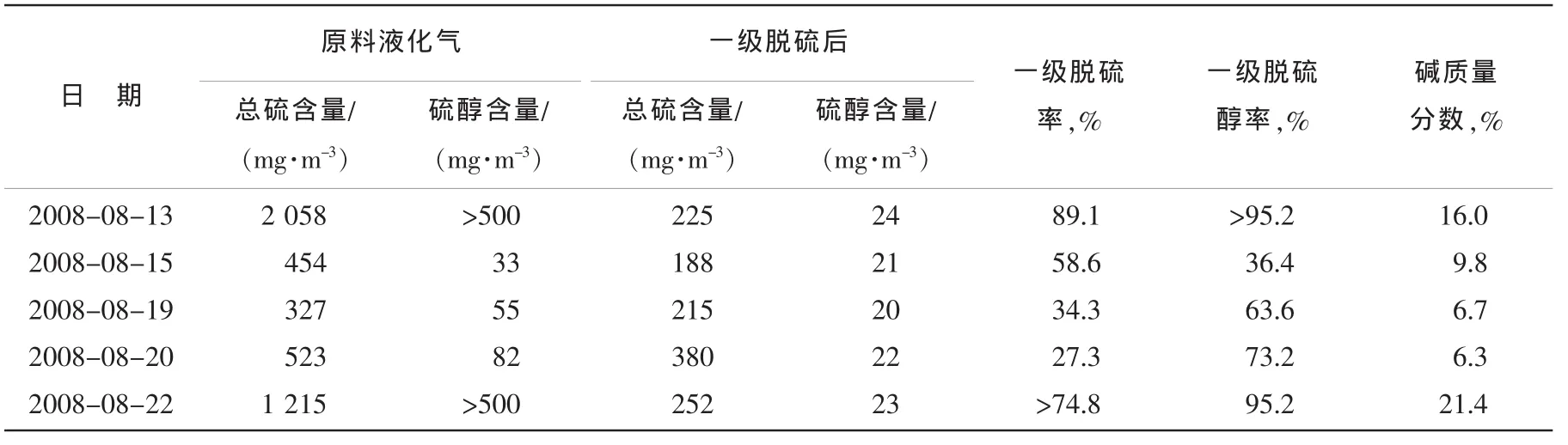

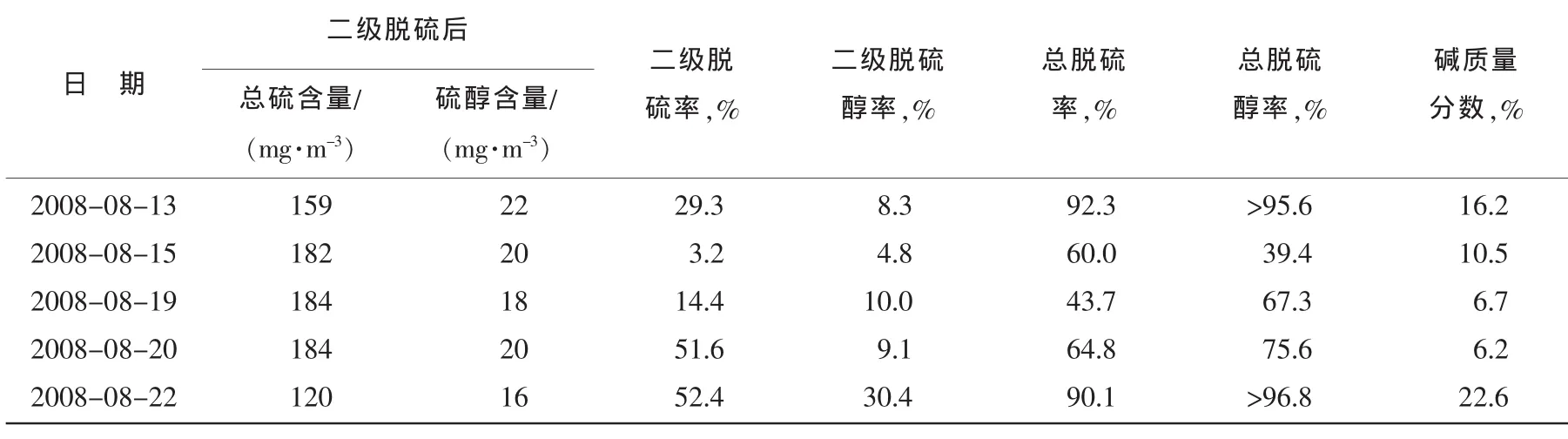

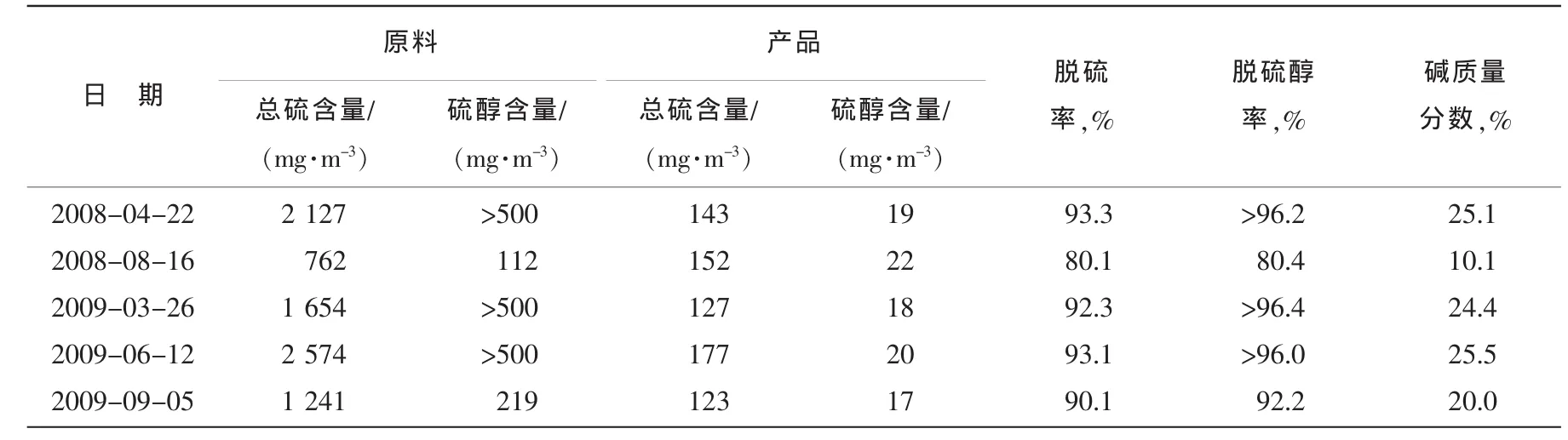

从表3~表5看出,碱液中碱质量分数越高,脱硫醇率与脱硫率越高;原料总硫含量大于1 000 mg/m3、硫醇含量大于500 mg/m3时,采用质量分数15%以上的碱液,二级脱后总硫含量通常控制在200 mg/m3以下,硫醇硫含量通常控制在20 mg/m3以下,脱硫率可达90%以上,脱硫醇率可达95%以上。

表3 一级碱洗在不同碱浓度下的脱除效果

表4 二级碱洗在不同碱浓度下的脱除效果

表5 纤维膜接触器长周期运行数据

3.2 原料适应性

表3~表5数据表明,焦化液化气的总硫和硫醇含量高,且不稳定,但纤维膜接触器在碱质量分数保证的条件下脱硫醇率可稳定在95%以上,脱硫率可稳定在90%以上,操作弹性大,对原料性质可放宽要求,这是原Merox碱洗工艺不能比的。实际操作过程中发现纤维膜接触器脱硫率与碱液的浓度关系很大,浓度低于15%时,脱硫率下降很多,操作过程中必须关注碱液浓度的指标,定期补充一定量的新鲜碱液和催化剂。

3.3 碱液消耗

由于纤维膜脱硫醇单元和现有催化液化气脱硫醇装置共用碱液再生系统,即催化液化气脱硫醇使用的碱液也经过反抽提过程,对催化液化气脱硫醇装置的产品质量也有极大的改善。纤维膜脱硫醇单元运行以来,催化液化气脱硫醇合格率为100%,碱液循环量大幅下降,碱液置换时间比以前延长,每吨原料的碱耗从以前的5.0 kg下降至2.5 kg(30%碱液),碱渣排放也减少至一半。

3.4 操作费用

采用纤维膜技术精制后,焦化液化气总硫含量始终控制在 200 mg/m3以下(采用 15%~25%的碱液操作),满足民用液化气产品总硫含量要求。装置物耗和能耗成本从190.57万元/a降至120.57万元/a,每年可降低运行成本约70万元。

3.5 对产品质量的影响因素

在实际运行过程中,也遇到了一些问题,经分析、实践,问题得到解决。影响产品质量的因素有很多,如原料性质的变化、处理量的波动等。出现的问题有:(1)纤维膜系统运行一段时间后,纤维膜上会积聚一些类似盐类的黑色小颗粒(焦粉),影响脱硫醇效果,采取水洗的方式可清洁纤维膜,水洗后可恢复之前的脱硫醇效果。(2)焦化液化气中硫化氢含量高会中和一部分碱液,使纤维膜脱臭效果下降,因此,需要关注焦化液化气醇胺法脱硫精制后的性质,限制硫化氢含量不应大于5 mg/m3。(3)纤维膜系统的碱液浓度下降时,为了不影响产品质量,采取定期更换部分废液和补充30%的新鲜碱液(包括催化剂)的方法,效果明显。

采用纤维膜技术后,该装置的碱渣排放每年减少一半,二硫化物通过反抽提处理得以与再生碱液有效分离,从而避免原Merox碱洗工艺中的“硫返效应”,确保液化气脱硫效果。同时,因为采用反抽提处理,尾气中携带二硫化物的量大为减少,焚烧后可直接排放。

4 结论

1)焦化液化气纤维膜脱硫醇系统长周期的运行表明,该系统达到了预定设计目标,操作平稳、运转良好,能够生产出合格的产品。在焦化液化气原料总硫含量不小于1 000 mg/m3、硫醇含量不小于500 mg/m3的情况下,采用质量分数15%以上的碱液,产品液化气总硫含量可稳定在200 mg/m3以下、硫醇含量可稳定在20 mg/m3以下。

2)与常规的Merox碱洗工艺相比,新建的焦化液化气纤维膜脱硫醇装置设备简单,尺寸小,投资少。每吨原料的碱耗(30%碱液消耗)由改造前的5.0 kg下降至2.5 kg,尾气经焚烧后不用处理可直接排放,单元操作成本节约近70万元/a。

[1]黄祖娟.纤维膜接触器在脱硫装置中的应用[J].化工进展,2003,22(2):191-194.

[2]袁军.关于纤维膜技术在航煤精制上的应用[J].生产技术与工艺管理,2003,15(4):10-12.

Process and Application of Desulfurization with Fiber Membrane Technology in Mercaptan Removal of Coking LPG Plant

Peng Ming

(Jiujiang Petrochemical Design Engineering Co., Ltd.,Jiujiang, 332004)

The fiber membrane technology was applied for mercaptan removal in desulfuration section of coking and refining liquefied petroleum gas(LPG)plant.A long operation showed that when the total sulfur content of the raw materials was greater than 1 000 mg/m3, the mercaptan content more than 500 mg/m3,the sulfur was dispelled by lye with mass fraction higher than 15%of the alkali, The total sulfur content of the refined product was under 200 mg/m3, the mercaptan content less than 20 mg/m3; the desulfurization rate of up to 90%, mercaptan removal rate of up to 95%.The alkali consumption was from 5.0 kg/1 000 kg of the raw material, down to 2.5 kg, the operating cost decreased by approximately ¥700 thousand/a.

liquefied petroleum gas, fiber membrane, alkali, mercaptan, process

2009-11-06。

修改稿收到日期:2010-02-24。

彭明,工程师,1988年毕业于大庆石油学院石油加工专业,一直从事炼油装置工艺设计工作。联系电话:0792-8828705;E-mail:wow7070@163.com。

(编辑:刘敏)