Zn-Cu-Mg-Al-RE锌合金的显微组织与切削性能

2010-11-29林高用曾菊花郑小燕杨伟邹艳明

林高用 ,曾菊花,郑小燕,杨伟,邹艳明

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;

2. 中南大学 有色金属材料科学与工程教育部重点实验室,湖南 长沙,410083)

我国锌资源不但储量丰富,居世界前列,品位也高。在当今铜资源紧张的情况下,锌合金以其优良的铸造性能、力学性能以及能耗小、加工成本低等特点,成为一种很好的取代铜合金的材料[1]。我国从20世纪70年代末开始重点研究新型Zn-Al系锌合金,相继开发了几个成分的 Zn-Al(ZnAl15,ZnAl10-5,ZnAl10-1,ZnAl14-1,ZnAl0.2-4)合金作为黄铜的代用品,但该系列合金因使用过程中存在严重的老化问题[2−4],在许多场合的应用受到限制。Zn-Cu系合金具有良好的耐腐蚀和抗老化性能,并且通过添加适量的 Mg,Al,Ti和Mn等合金元素可使其获得良好的力学性能与成形性能,国外已实现该系列合金的挤压加工[2−3]。该合金是较理想的锌基结构合金,但其切削性能常常不能满足生产的需要,因此,其在应用上也受到较大限制。一般可通过添加Pb,Sn和Bi等低熔点元素来提高锌合金的切削性能,但低熔点元素的加入将大大降低合金的力学性能与成形性能,难以实现合金的挤压加工。本文作者开发了一种高强度易切削Zn-Cu- Mg-Al-RE锌基合金挤压型材,其抗拉强度为375 MPa,伸长率为 2%,已接近拟取代的 HPb59-1铅黄铜的力学性能(σb=440 MPa,δ=3%),但是,切削性能仍然达不到铅黄铜的标准。影响锌合金切削加工性能的因素除了切削工艺等外部条件外,更主要的是材料本身的显微组织与力学性能[5]。目前,国内还没有关于以锌代铜用锌合金显微组织与切削性能的研究报道。在此,本文作者通过系统试验,研究Zn-Cu-Mg-Al-RE锌合金的显微组织与切削性能。

1 实验

1.1 实验材料

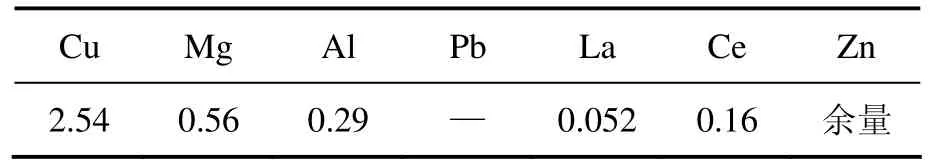

本文所用实验材料是一种自行研制的具有良好切削性能和综合力学性能的锌基合金,其化学成分如表1所示。

表1 Zn-Cu-Mg-Al-RE锌合金的化学成分(质量分数)Table 1 Composition of Zn-Cu-Mg-Al-RE zinc alloy%

1.2 实验方法

将自行研制的Zn-Cu-Mg-Al-RE锌基合金铸锭用250 t油压挤压机挤压成型,挤压铸锭加热温度为350℃,挤压速度为12 mm/min。将挤压出的型材在250 ℃保温30 min,空冷。在普通钻床上用直径为0.8 mm的钻头对铸态、挤压态和热处理态3种状态下的锌基合金及HPb59-1铅黄铜试样进行钻削,钻削过程中不加切削液和冷却液。观察钻削后切屑的形貌特点,及钻削过程中材料的发热、硬度、黏结钻头和扭断钻头等情况,以定性评价该锌合金在不同状态下的切削性能。铸态试样的物相分析在 BD/max−2500 X线衍射仪上进行。取 3种状态的试样进行金相分析,并在KYKY−2800扫描电镜上对其切屑和HPb59-1切屑进行扫描分析。

2 结果与讨论

2.1 铸态Zn-Cu-Mg-Al-RE锌合金的显微组织

图1所示为Zn-Cu-Mg-Al-RE锌合金的X线衍射谱。经过对衍射峰的分析可知:该合金中主要存在 3种相,即纯Zn相、Mg2Zn11相和Cu4Zn相(ε相),但并未发现Al和稀土(Ce和La)相,其原因是该相质量分数小于5%,衍射仪检测不到其衍射峰[6]。

图1 铸态Zn-Cu-Mg-Al-RE锌合金的X线衍射谱Fig.1 XRD pattern of cast Zn-Cu-Mg-Al-RE zinc alloy

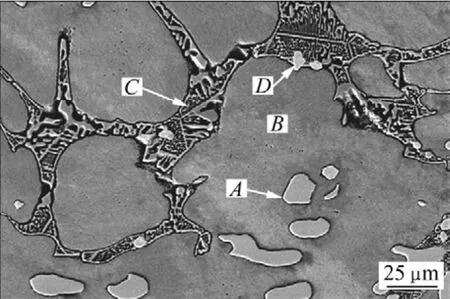

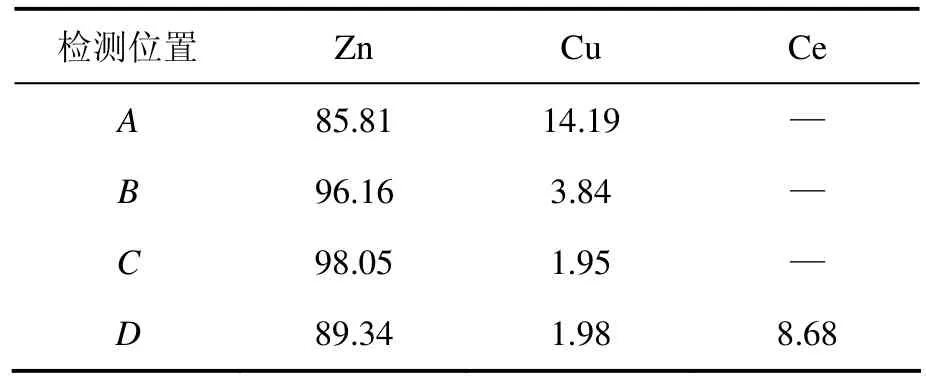

对Zn-Cu-Mg-Al-RE锌合金的铸态样品进行扫描电镜及能谱分析,组织形貌如图2所示,其中特征点的能谱分析结果如表2所示。由图2可知:该合金的铸态组织中主要有基体相(以 B点为代表)、Cu4Zn相(以 A点为代表)、含稀土相(以 D点为代表)等,而晶界中形成枝晶组织。这些枝晶由具有相同成分(以 C点为代表的相)的富Zn相构成,都固溶了少量的Cu,只是枝晶轴组织固溶的Cu含量比基体组织中的Cu含量略少。由 X线衍射结果可知:该合金中还存在Mg2Zn11相。张忠明等[7]发现:当Mg在锌合金中的含量较高时,就形成镁锌化合物相,并分布在晶界,因此,推断该枝晶轴间的组织可能是由Mg2Zn11相构成的,晶界上的组织可能是在熔铸冷却过程中液相和 ε相发生共晶反应生成的富Zn相和Mg2Zn11相。

虽然通过X线衍射未能测到稀土相的衍射峰,但是通过能谱分析可知(表2):晶界上沿晶界分布在共晶组织内的白色块状组织是由含稀土相构成的(D点代表的相)。该合金中稀土的加入量超过了在该冷却速率下稀土以固溶形式存在于合金中的量[8−9],因而,组织中出现形状为块状的稀土化合物,其中规则形状(如四边形、六边形等)居多,形状系数近似为1,分布在枝晶间,即共晶区域内。稀土化合物的显微硬度较高,约为HM 300~380 N[9],且其尺寸细小,可钉扎晶界,通过阻碍晶界的移动来阻止晶粒长大,保持锌合金的细晶组织[8−10]。此外,稀土化合物本身性脆易断屑,能有效地提高合金的切削性能。

图2 Zn-Cu-Mg-Al-RE锌合金的铸态组织Fig.2 Microstructure of as-cast Zn-Cu-Mg-Al-RE zinc alloy

表2 铸态组织在不同位置的能谱分析结果(质量分数)Table 2 Results of energy spectrum analysis on different locations of microstructure of as-cast alloy %

2.2 Zn-Cu-Mg-Al-RE锌合金挤压态和热处理态显微组织

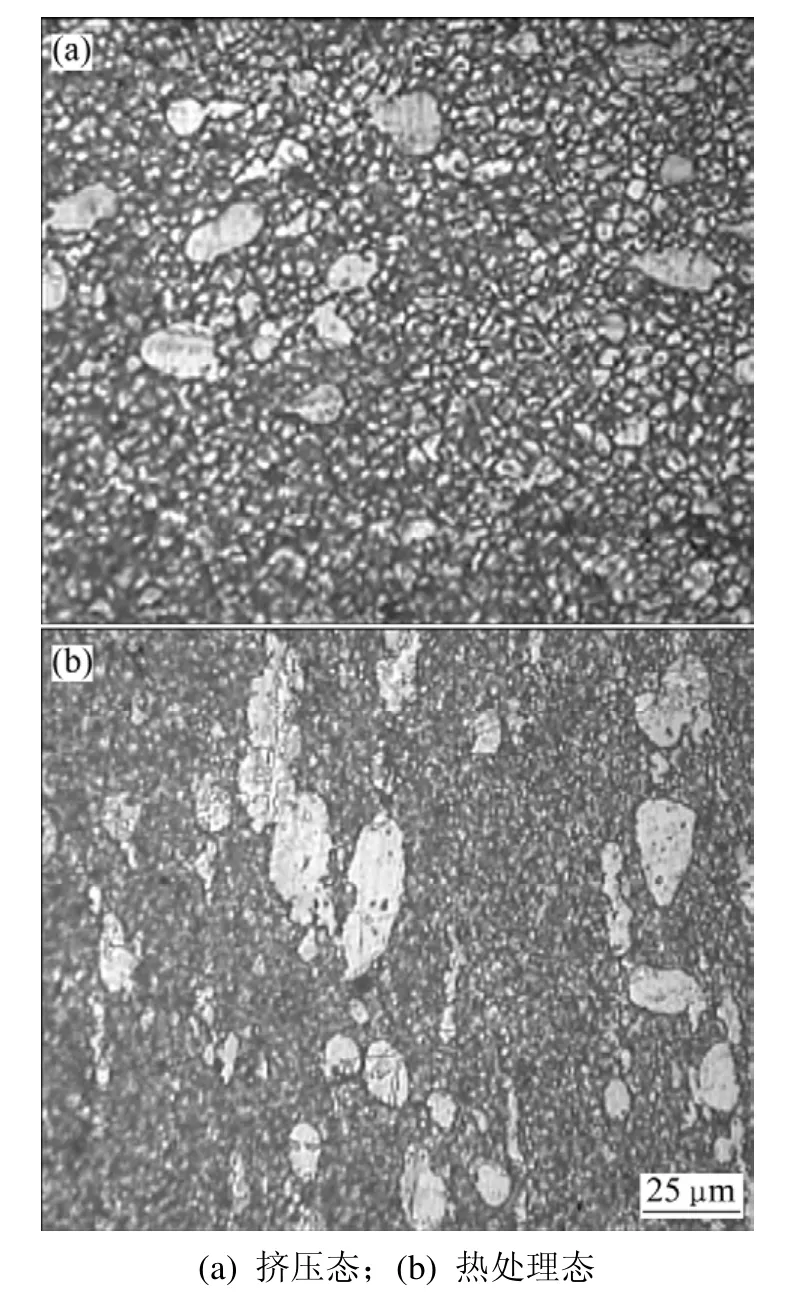

Zn-Cu-Mg-Al-RE锌合金挤压态组织如图3(a)所示,该合金组织由Cu4Zn相和等轴的基体再结晶组织组成。当锌合金的再结晶温度低于300 ℃时,很容易发生再结晶[2,11−12];而该合金的挤压温度达350 ℃,加上塑性变形产生的温升,合金的实际变形温度已超过其再结晶温度,因此,挤压过程中合金发生了明显的动态再结晶。热处理态的组织如图3(b)所示,参照文献[13],采用的热处理工艺如下:加热温度为 250℃,保温时间为30 min。由于该合金热变形时挤压出的型材是强风冷却,故动态再结晶不完全,材料的部分变形储能被冻结住。当合金加热到250 ℃时,由于产生的能量较高,故引发合金发生明显的二次再结晶,使晶粒细化。Ma等[11]在Zn-2.17Cu合金时效热处理后发现了与ε相类似的晶内沉淀物,说明ε相是该锌合金时效时的析出相。大量析出的第二相对合金产生的硬化作用大于再结晶对合金的软化作用,而且晶粒尺寸小于挤压态组织的晶粒尺寸(如图3(b)所示),使合金的强度和硬度提高[2]。

图3 Zn-Cu-Mg-Al-RE锌合金的显微组织Fig.3 Microstructures of Zn-Cu-Mg-Al-RE alloy

影响锌合金切削加工性能的因素除了切削工艺等外部条件外,更主要的是材料本身的显微组织与物理力学性能,包括晶粒粒径、基体组织、第二相、导热性能、强度和塑性等[5]。晶粒越小,切削性能越好;第二相呈脆性或者有较低的熔点时,有很强的断屑能力,其在晶界及晶内的不连续均匀分布能提高合金的切削性能[14];金属的塑性越好,强度越高,韧性就越强。由于其塑性变形区域扩大,塑性变形所消耗的功增多,材料破断前所吸收的能量越多,因此,越不容易断屑。

铸态Zn-Cu-Mg-Al-RE锌合金晶界共晶组织为枝晶组织,呈脆性;大量的稀土化合物富集在晶界,阻碍了晶粒的长大,从而使晶粒细化[7−9,14];在切削过程中,由于切削力的作用,会引起不同程度的应力集中,而有较高硬度的稀土化合物起到应力集中源的作用,阻碍塑性变形或位错运动[15],迫使呈脆性的稀土化合物的某些部位产生微裂纹,并诱发更多的显微裂纹,从而提高断屑能力[5];稀土化合物呈脆性的特性也能够减少切屑对刀刃的黏结作用。Zn-Cu-Mg-Al-RE锌合金铸造态组织所具备的以上特征都有利于提高切削性能。

与铸态相比,挤压态和热处理态锌合金晶界不明显,且晶界上的稀土也消失(如图3所示)。这是因为晶界共晶组织的枝晶轴是与基体成分相同的组织,它也参与再结晶而不单独存在。在承受很大的压力时,呈脆性的稀土化合物相被充分破碎而分布到再结晶基体中。基于晶界及分布在晶界上的稀土化合物对切削性能的改善作用,可以预测:与铸态相比,在挤压态和热处理态合金的切削性能会有所降低。

合金经热处理后,强度σb为408 MPa,伸长率δ为 3.3%。与挤压态合金(σb=375 MPa,δ=2%)相比,合金的强度、塑性均有提高,因韧性提高,其切削性能有所下降;合金组织更为均匀,切屑对刀刃的黏结作用增强,断屑能力下降;沿晶界分布的脆性稀土化合物相进一步消失,因此,可预测热处理态合金的切削性能较挤压态合金的切削性能低。

2.3 切削性能比较

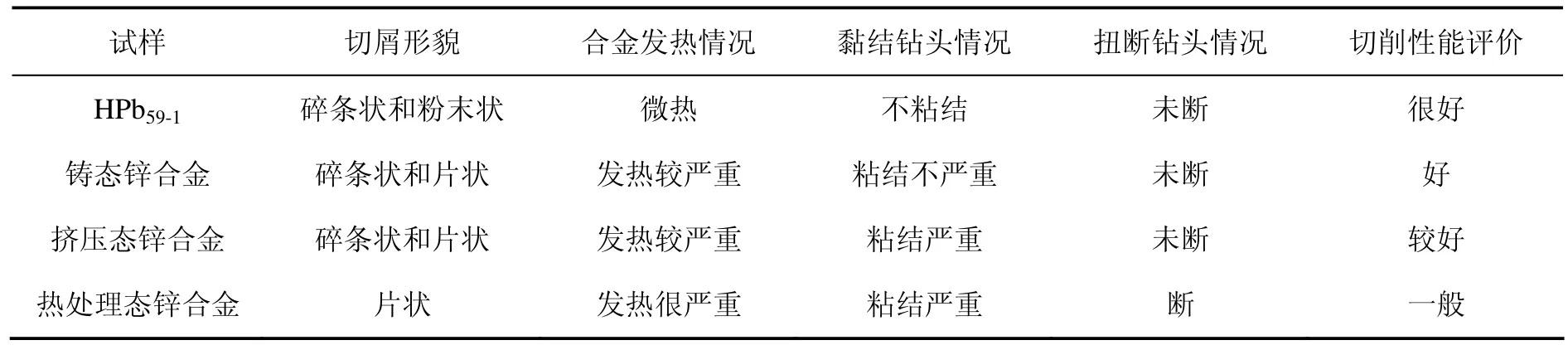

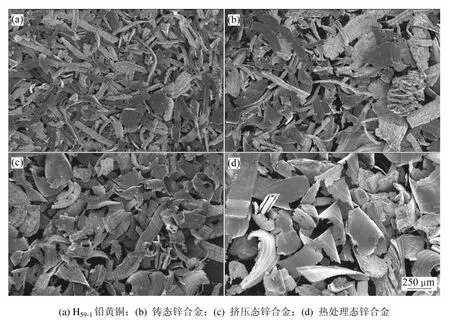

对铸态、挤压态和热处理态 3种状态下Zn-Cu-Mg-Al-RE合金试样进行了钻削实验,并将其和HPb59-1铅黄铜进行比较。切削试验结果如表3所示,铅黄铜和3种状态下的Zn-Cu-Mg-Al-RE锌合金的切屑形貌如图4所示。

衡量金属切削加工性能的指标很多,大致可归纳为以下几个方面[13]:加工质量、刀具耐用度、单位切削力、切屑形貌等,但至今未形成统一的标准。本文重点研究合金本身的切削性能,所以,在切削工艺一定的情况下,主要从刀具耐用情况、切屑形貌、黏结钻头等几个方面来定性比较和评价合金切削加工性能的优劣(表3)。

HPb59-1铅黄铜在进行切削时,切屑大部分为碎条状,有少部分呈粉末状,不黏结钻头,合金几乎不发热,切削性能很好(如图4(a)所示)。Zn-Cu-Mg-Al-RE锌合金在铸态下切削时,切屑为碎条状和片状,发热较严重,黏结钻头不严重,无扭断钻头的现象,切削性能较好(如图4(b)所示)。在挤压态下,合金钻削过程中发热较严重,出现了切屑黏结钻头的现象,但不是很严重,在整个过程中也没有出现扭断钻头的现象;切屑大部分为碎条状,也有部分为片状,但几乎没有孔洞(如图4(c)所示)。由此可知:与该成分合金铸态试样相比,挤压态合金的切削性能有所下降。对热处理态合金进行钻孔实验时,钻头被扭断1根,当钻孔比较深时,由于钻屑黏结钻头很严重,钻孔过程被迫停止,切屑色泽光亮,基本上呈片状(如图4(d)所示)。根据钻孔过程中的这些现象可知:与其铸态和挤压态试样相比,热处理后合金的切削性能有所降低。

上述切削实验结果证实了从铸态、挤压态到热处理态,Zn-Cu-Mg-Al-RE锌合金切削性能呈小梯度下降的趋势,且铸态合金的切削性能已接近 HPb59-1铅黄铜。

由以上分析可知:添加合金元素Cu,Mg,Al和稀土能显著地提高锌合金的力学性能和切削性能。本文自行研制的Zn-Cu-Mg-Al-RE锌合金在挤压态下的力学性能和切削性能已经能达到普通结构件及卫浴件的使用要求,但是Zn-Cu-Mg-Al-RE锌合金在挤压和热处理过程中切削性能下降的真正原因及热处理过程中的相变规律仍需进一步研究。

表3 HPb59-1铅黄铜和不同状态下的锌合金的切削试验评价Table 3 Evaluation of machinability of HPb59-1 and zinc alloy under different conditions

图4 H59-1铅黄铜和Zn-Cu-Mg-Al-RE合金的切屑形貌Fig.4 Cutting chips of HPb59-1 and zinc alloys under different conditions

3 结论

(1) 该锌合金铸态组织中主要存在纯 Zn相、Mg2Zn11相和Cu4Zn相(ε相),晶间分布有白色块状的稀土化合物,其主要富集在晶界上,阻碍了晶粒的长大,从而使晶粒细化。稀土化合物由于硬度较高,性脆易断,有利于提高切削性能。

(2) 和铸态组织相比,挤压态和热处理态的组织中晶界不明显,稀土化合物消失,其中,热处理组织中出现部分二次再结晶,晶粒细化,强度和塑性均有提高。合金在3种状态下的切削性能从铸态、挤压态到热处理态依次呈小梯度下降。

(3) 铸态 Zn-Cu-Mg-Al-RE锌合金的切削性能接近HPb59-1黄铜的切削性能,能顺利完成切削加工。

[1]黄伯云, 李成功, 石力开, 等. 中国材料工程大典[M]. 北京:化学工业出版社, 2006: 1672−1692.HUANG Bo-yun, LI Cheng-gong, SHI Li-kai, et al. The material engineering tome of China[M]. Beijing: Chemistry Industry Press, 2006: 1672−1692.

[2]孙连超, 田荣璋. 锌及锌合金物理冶金学[M]. 长沙: 中南工业大学出版社, 1994: 30−67.SHUN Lian-chao, TIAN Rong-zhang. Physical metallurgy of zinc and Zn-alloy[M]. Changsha: Central South University of Technology Press, 1994: 30−67.

[3]包小波, 黄其兴. 世界锌技术经济[M]. 北京: 冶金工业出版社, 1996: 21−110.BAO Xiao-bo, HUANG Qi-xing. Zinc technical economics in the world[M]. Beijing: Metallurgical Industry Press, 1996:21−110.

[4]蔡强. 锌合金[M]. 长沙: 中南工业大学出版社, 1987: 76−99.CAI Qiang. Zinc alloy[M]. Changsha: Central South University,1987: 76−99.

[5]陈日曜. 金属切削原理[M]. 北京: 机械工业出版社, 1992:132−170.CHEN Ri-yao. Principle of metal cutting[M]. Beijing:Mechanical Industry Press, 1992: 132−170.

[6]刘艳梅, 薛定宇, 徐心和, 等. X射线在介质中的剂量分布计算[J]. 高能物理与核物理, 2006, 30(10): 1027−1031.LIU Yan-mei, XUE Ding-yu, XU Xin-he, et al. Dose calculation of X-Ray in medium[J]. High Energy Physics and Nuclear Physics, 2006, 30(10): 1027−1031.

[7]张忠明, 王锦程, 徐东辉, 等. 铝、铜、镁对铸态锌基合金组织和阻尼性能的影响[J]. 中国有色金属学报, 1999, 9(1): 1−6.ZHANG Zhong-ming, WANG Jing-cheng, XU Dong-hui, et al.Effects of Al, Cu, Mg on the microstructure and damping properties of cast zinc-based alloys[J]. The Chinese Journal of Nonferrous Metals, 1999, 9(1): 1−6.

[8]刘金水, 谢贤清, 苒冰. Ce对Zn-Al合金组织性能的影响[J].中国有色金属学报, 1998, 8(S1): 6−10.LIU Jin-shui, XIE Xian-qing, RAN Bing. Effects of Ce on the microstructure and properties of Zn-Al alloy[J]. The Chinese Journal of Nonferrous Metals, 1998, 8(S1): 6−10.

[9]刘政, 朱应禄, 陈慈诰. 稀土锌合金凝固组织与力学性能的研究[J]. 南方冶金学院学报, 2002, 23(1): 23−27.LIU Zheng, ZHU Ying-lu, CHENG Ci-gao. Study on the solidification structure and mechanical properties of zinc alloy with rare earth[J]. Journal of Southern Institute of Metallurgy,2002, 23(1): 23−27.

[10]宋人英, 王兴杰, 姜深, 等. 稀土在锌合金中的作用[J]. 中国稀土学报, 1995, 13(1): 449−483.SONG Ren-ying, WANG Xing-jie, JIANG Shen, et al. Effect of rare earth on the zinc alloy[J]. Journal of the Chinese Rare Earth Society, 1995, 13(1): 449−483.

[11]Ma D, Li Y, Jones H, et al. Undirectional solidification of a Zn-richZn-2.17%Cu hypo-peritectic alloy[J]. Science and Technology of Advanced Material, 2001, 1(2): 127−130.

[12]黄劲松, 彭超群, 章四琪, 等. 无铅易切削铜合金[J]. 中国有色金属学报, 2006, 16(9): 1446−1492.HUANG Jing-song, PENG Chao-qun, ZHANG Si-qi, et al. Lead free cutting copper alloy[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(9): 1446−1492.

[13]肖弦. 一种高强度易切削锌合金挤压型材的研制[D]. 长沙:中南大学材料科学与工程学院, 2006: 15−42.XIAO Xian. The research of a high strength and free-cutting zinc alloy[D]. Changsha: Central South University. School of Materials Science and Engineering, 2006: 15−42.

[14]李隆盛. 铸造合金及熔炼[M]. 北京: 机械工业出版社, 1989:46−71.LI Long-sheng. Casting alloy and smelting[M]. Beijing:Mechanical Industry Press, 1989: 46−71.

[15]陈明, 刘刚, 张晓晖, 等. 新型低碳硫系易切削钢切削性能试验[J]. 机械工程学报, 2007, 43(9): 161−166.CHENG Ming, LIU Gang, ZHANG Xiao-hui, et al. The machinability test of the new low-sulfur free cutting steel[J].Chinese Journal of Mechanical Engineering, 2007, 43(9):161−166.